一种合成对氨基苯酚的方法及其应用

- 国知局

- 2024-07-27 11:05:17

本发明涉及有机电化学合成,尤其涉及一种合成对氨基苯酚的方法及其应用。

背景技术:

1、对氨基苯酚(pap),分子式c6h7no,是一种重要的有机化工原料和中间体,有广泛的应用。在医药工业中,对氨基苯酚可以用来合成扑热息痛、安妥明、维生素b、复合烟酰胺等;在染料行业中,对氨基苯酚是合成多种染料的中间体;同时对氨基苯酚也广泛应用于橡胶行业和感光材料等行业。

2、对氨基苯酚的合成方法主要有对硝基苯酚法、对硝基氯化苯法、苯酚亚硝化法、苯酚偶合法、对苯二胺法、对苯二酚法、硝基苯法、铝屑还原法等方法。对硝基苯酚法又分为铁粉还原法、催化加氢还原法、电解还原法。铁粉还原法1984年化工部已经决定不再扩大该法生产,此法成本高、污染较严重;催化加氢还原法需要大量氢源,存在安全风险,催化剂使用成本较高,工业化不易。对硝基氯化苯法三废较多,处理较困难,污染较严重,已被限定生产规模。以硝基苯为原料的工艺路线分为催化加氢还原法、电解还原法以及铝粉还原法。硝基苯催化加氢还原法,需要大量氢源,存在安全风险,同时催化剂回收率低,生产成本较高。铝屑还原法中大量的铝粉消耗会造成成本过高、副产物处理困难。而电解还原法安全可控、一步法合成、产品纯度高、污染少,是工业生产对氨基苯酚的重要技术路线。

3、浙江工业大学马淳安教授采用的电解法制备对氨基苯酚在国内是具有代表性的,设计和试制了1000l阴极转动分隔式电解槽,极转速900r·min-1、阴极电流密度500~600a/m2、阳极电流密度1000~1500a/m2、反应温度90℃,并采用a型陶瓷隔膜。当工作电流为3000a时,硝基苯的平均转化率为91.0%,对氨基苯酚平均收率达67.6%左右,含量超过97%;直流电单耗7.34kwh/(kgpap)-1。但是在该方法中使用的阴极材料为cu-hg电极,使用汞对环境不友好,产品也容易受重金属污染,同时早期技术对氨基苯酚的收率和纯度不太理想,能耗高,陶瓷管隔膜易堵、膜电阻高、使用时间短等问题没有解决。

技术实现思路

1、本发明是为了克服现有对氨基苯酚电解合成技术中,pap收率和纯度不理想、陶瓷管隔膜使用中产生的诸多问题,以及能耗高、产生硫酸铵副产物量大、使用汞齐化电极对环境不友好等问题,开发了一种节能、减排、高效的对氨基苯酚电解合成新技术,使之能更好地满足工业化生产的要求,推动pap电合成工业化生产。

2、为了实现上述目的,本发明提供如下技术方案:

3、第一方面,本发明提供了一种合成对氨基苯酚的方法,包括以下步骤:

4、(1)将硝基苯、乳化剂加入到硫酸水溶液中,搅拌乳化,得到电解液;

5、(2)以研制的多孔镍、镍-wc及镍合金-wc为阴极,聚苯并咪唑膜作为隔膜,阳极为钌钛或钌铱钛电极,将所述电解液在温度为55~80℃条件下进行电解,电解结束后得到混合液;

6、(3)向所述混合液中加入氨水调节ph至4~5,蒸发回收硝基苯和苯胺,余液经活性炭脱色、过滤得到滤液;

7、(4)向所述滤液中加入氨水调节ph至对氨基苯酚结晶析出,过滤、纯化、干燥后得到所述对氨基苯酚。

8、本发明以硝基苯为原料直接电解合成对氨基苯酚,并对工艺条件进行优化,在55~90℃条件下进行电解合成对氨基苯酚,不仅能够解决硝基苯的溶解度问题,还能够提高反应速率和产物纯度,使得合成效率更高。此外,本发明中的工艺更加节能环保,电解过程避免了传统工艺的环境污染的问题,并在提高硝基苯的转化率以及对氨基苯酚的纯度的同时,提高阴极的电流效率。具体为:

9、本发明采用一种碳化钨(wc)修饰的海绵状金属镍、镍合金为阴极,代替传统的cu-hg电极带来的重金属污染问题,所采用的电极对硝基苯还原具有优异的催化性能,提高了硝基苯的转化率及对氨基苯酚的产率。为防止阴极生成的产物在阳极上被氧化,需要用隔膜将阴阳室隔开。选择的膜应具备以下特点:①对h+离子具有选择性透过;②耐硫酸及硝基苯、乳化剂的腐蚀;③耐温性能好,使用的温度不低于100℃,有足够的机械强度,能耐气体和流体压力;④较低的隔膜电阻。合适的隔膜是pap电合成及工业化的关键性技术之一。本发明采用pbi(聚苯并咪唑)膜代替传统的陶瓷隔膜,解决传统陶瓷膜溶液渗透、膜电阻高等问题,同时,pbi膜具有很好的拉伸强度,化学稳定性和热稳定性好,具有显著的优越性。

10、作为优选,所述步骤(1)电解液中乳化剂为月桂基二甲基氧化胺,添加浓度为0.01~0.15mol/l,硝基苯的浓度为0.5~1.0mol/l,硫酸的浓度为0.5~2.0mol/l。

11、硝基苯在水中的溶解度极小,10%h2so4水溶液中的溶解度约为0.8%,为提高反应速度和效率,需要增大硝基苯的溶解度。本发明采用增溶性助剂(乳化剂)增加硝基苯溶解度,通过对一系列助溶剂的筛选、定量、复配、优化,研制了一种适合对氨基苯酚(pap)电解合成的乳化剂,可显著提高硝基苯的溶解性。乳化剂的加入量必须控制在某一合适值,若量少,不能充分发挥增溶作用,量过多,会增加电解液的溶液电阻,使槽电压升高,电流密度下降。因此,体系中硝基苯和乳化剂添加量的优化和确定,对电解工艺也十分关键。

12、较低的乳化剂浓度可能达不到乳化效果,难以形成稳定的乳液,而过高的乳化剂浓度会导致分离困难、降低反应效率、提高生产成本。因此,选择将乳化剂浓度控制在0.01~0.15mol/l的浓度范围内,可以确保反应体系的稳定性和乳化效果。硝基苯的浓度直接影响反应速率和产物选择性。适当的浓度有利于提高对氨基苯酚的产率和纯度,同时过高或过低的浓度都可能导致产物选择性下降和副反应增加。因此将硝基苯浓度控制在0.5~1.0mol/l的浓度范围内。硫酸的浓度影响硝基苯的溶解度、电解液的电导率、pap的收率以及硫酸铵的量。适当的浓度有助于提高电解和重排效率,将硫酸浓度控制在0.5~2.0mol/l范围内较适宜。

13、作为优选,所述步骤(1)电解液中乳化剂的浓度为0.018~0.1mol/l。

14、作为优选,所述步骤(1)中乳化剂为月桂基二甲基氧化胺。

15、月桂基二甲基氧化胺具有良好的乳化性能,能够有效地将水相和有机相乳化,有利于反应物料的混合和传质,从而提高反应效率和产物纯度。

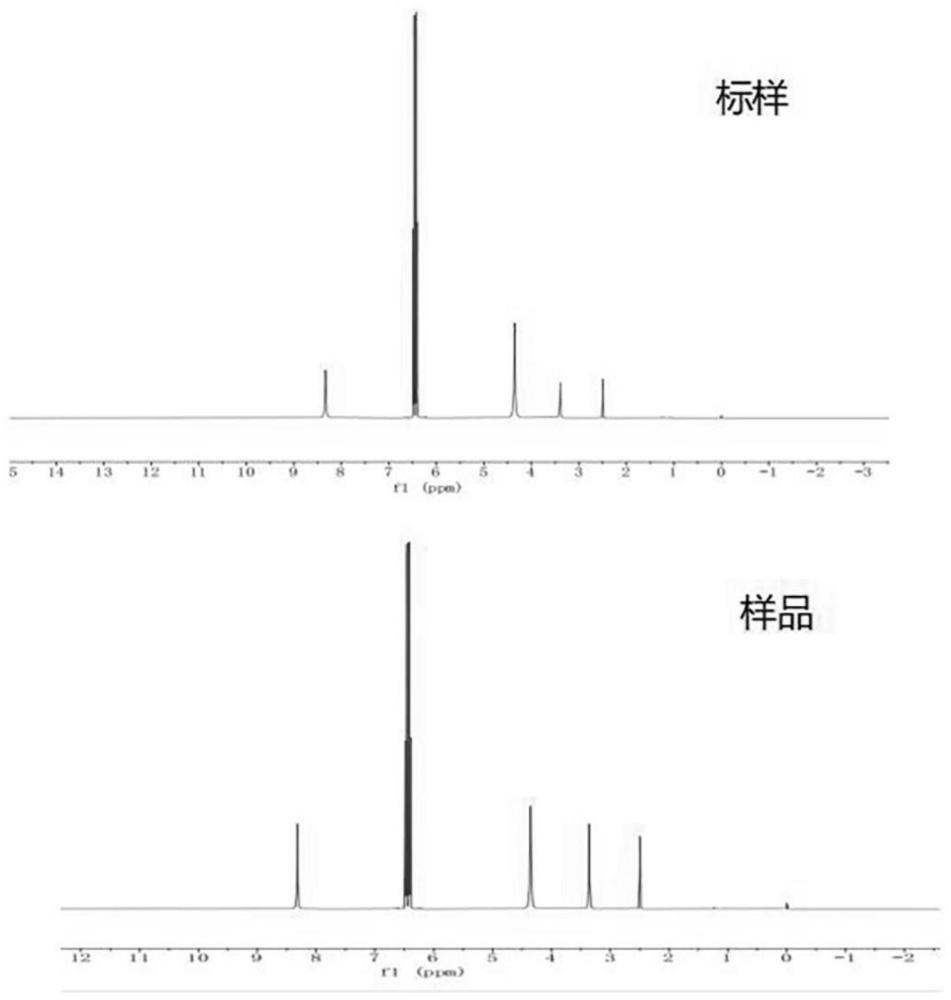

16、作为优选,所述步骤(2)中电解过程的搅拌速度为700~1200r/min,电流密度700~1200a/m2。

17、作为优选,所述步骤(2)中在进行电解之前先向电解液中通入5~10min的氮气进行除氧。

18、在进行电解之前先向电解液中通入5~10min的氮气进行除氧,其目的在于去除电解液中的氧气,避免反应产物被氧化,提高产物的纯度和产率。

19、作为优选,所述步骤(1)电解液中硫酸浓度为1~1.5mol/l,电解温度为60~70℃。

20、采用钌钛电极作为阳极能够耐硫酸溶液的腐蚀且成本较低。

21、作为优选,所述步骤(4)中的干燥温度为60~70℃,采用真空干燥。

22、在60~70℃的温度范围内,水分的蒸发速率适中,可以有效去除水分,同时可避免产物被氧化,提高干燥的效率,有利于保持产物的稳定性和品质。

23、作为优选,所述步骤(4)中加入氨水调节ph为7~8。

24、第二方面,本发明提供了一种对氨基苯酚,由所述的方法所制备得到。

25、本发明具有以下有益效果:

26、本发明中提供的合成对氨基苯酚的方法,能够提高硝基苯的转化率以及对氨基苯酚的纯度,其产物纯度高,三废少,生产的工艺流程短,具有很好的经济效益和环境效益。此外,本发明采用wc修饰的海绵状金属镍为阴极,该电极具有孔隙率高、比表面积大、传质速率高、电催化性能好等特性,提高了硝基苯的转化率以及对氨基苯酚的产率;本发明的电解温度与之前的电解温度相比较低,较低的电解温度降低了反应的能耗,反应效果与之前的电解效果相比较好;降低了硫酸浓度,较低的硫酸浓度会降低后处理的困难,减少了硫酸铵的产生,且对氨基苯酚的纯度较高。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117378.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表