一种抗表面沉积的析氢电极及其制备方法和应用

- 国知局

- 2024-07-27 11:36:07

本发明属于应用电化学,具体涉及一种可以减少电解质中镁、钙在电极表面沉积的析氢电极,该电极可应用于直接电解海水/盐碱水制氢、直接电解海水/盐碱水制氯、金属海水电池等领域。

背景技术:

1、氢气因为燃烧热值高,产物仅为水,是一种理想的清洁燃料,是一种替代化石燃料的理想替代品,其未来的消耗量将随着氢燃料电池汽车的普及和co2排放限制而激增。使用电解水的方式制备氢气,其过程无co2等污染性气体的排放,是一种清洁的制氢方法。但全球很多的沿海和内陆地区面临着淡水的缺乏的问题,使得传统电解水制氢未来的发展受限,而直接电解海水/盐碱水制氢可有效解决淡水资源短缺或含盐水淡化和纯化而带来的高成本问题。但是,直接以海水盐碱水为电解质时,因为析氢电极表面的ph会因为表面氢离子的消耗或直接产生氢氧根离子,海水/盐碱水中的镁、钙离子在析氢电极上容易沉积成致密的镁、钙沉淀,导致析氢电极的传质受阻,从而使得电极性能下降,寿命缩短。

2、目前部分研究者提出在析氢电极运行的装置中添加酸,避免析氢电极表面ph值过高而形成沉积(jp57134580a);或者利用电极周期性电流充放电反转,电流反转期间,在电极表面形成酸,使得沉积物溶解(il34091a);或者在电解槽中安装超声装备,原位清洗电解槽(cn215440699u)。这些方法并不能解决产物在电极表面的沉积,而是再次除去产物或降低产物的影响。然而,从电极结构本身出发,设计一种防止镁、钙沉积物在电极表面沉积的析氢电极的相关研究还未见报道。

技术实现思路

1、针对析氢电极以含有镁、钙离子杂质的水源为电解质时,其表面易沉积镁、钙的氢氧化物、氧化物或碳酸盐等沉淀的技术问题,本发明的目的是提供一种抗表面沉积的析氢电极及其制备方法和应用,通过在析氢电极表面制备一层带正电的氢氧化物阻碍膜,减少镁、钙的沉积物在电极表面的沉积,但几乎不影响析氢反应物和产物的传质,延长使用寿命。

2、本发明目的是通过以下方式实现:

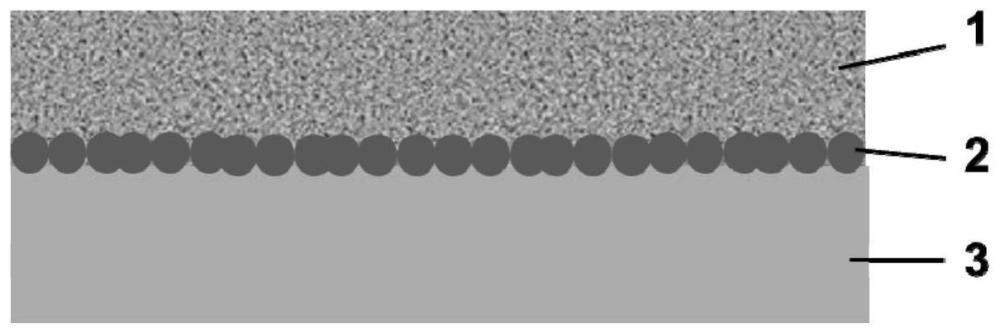

3、本发明提供一种抗表面沉积的析氢电极,所述析氢电极包括导电基底、催化层和氢氧化物膜层,所述导电基底表面修饰催化层,催化层表面修饰氢氧化物膜层。

4、基于上述技术方案,进一步地,所述导电基底为碳纸、碳布、碳毡、金属基的铜、镍、钴、铁、钛不锈钢的片、网或泡沫材料中的一种。

5、基于上述技术方案,进一步地,所述催化层为颗粒、棒或者片状,修饰在导电基底表面,催化层为贵金属或非贵金属基过渡金属中的一种或两种以上的合金,贵金属包括pt、pd和ir,非贵金属基过渡金属包括ni、co、fe、cu和mo,催化层的厚度为2nm-5000nm,其中贵金属基催化层厚度为2nm-200nm,非贵金属基催化层厚度为50nm-5000nm。

6、基于上述技术方案,进一步地,所述氢氧化物膜层由mg、al、mn、fe、co、ni、cu、zn中的一种或两种以上的金属离子的氢氧化物组成,厚度为200nm-5000nm。

7、基于上述技术方案,进一步地,所述氢氧化物膜层由片层状氢氧化物堆叠组成,形成由氢氧化物片组成的封闭多孔层或者密堆积结构;所述氢氧化物片含有丰富的裂纹和/或孔缺陷,所述裂纹缺陷的宽为0.3nm-5nm,长为5nm-200nm,所述孔缺陷直径为0.3nm-5nm;所述氢氧化物带正电荷,表面电势为5-120mv。这些丰富的缺陷为析氢反应的反应物和产物提供丰富的传输通道,却能有效的阻碍镁、钙等阳离子和镁钙形成的产物颗粒进入,从而明显减少钙镁产物在催化层表面和氢氧化物层表面沉积的问题。

8、本发明另一方面提供了上述的抗表面沉积的析氢电极的制备方法,首先采用电化学沉积法或水热法在导电基底表面沉积催化层,然后采用电化学沉积或化学沉积的方法在催化层表面沉积氢氧化物膜层。

9、基于上述技术方案,进一步地,所述制备方法包括以下步骤:

10、(1)采用电化学沉积,将导电基底放入含有贵金属盐或非贵金属基过渡金属盐中的一种或两种以上的电解液中,采用氯化铵作为支撑电解质,调节ph,在一定的还原电流下沉积一定的时间,得到表面修饰有催化层的电极;

11、(2)采用电化学沉积时,将表面修饰有催化层的电极放入含有mg、al、mn、fe、co、ni、cu、zn中的一种或两种以上的金属离子的电解液中,在一定的还原电流下沉积一定时间,得到抗表面沉积的析氢电极;

12、采用化学沉积时,将表面修饰有催化层的电极放入含有金属离子mg、al、mn、fe、co、ni、cu、zn中的一种或两种以上的电解液中,在一定的温度下沉积一定时间,得到抗表面沉积的析氢电极。

13、基于上述技术方案,进一步地,步骤(1)中所述金属盐为对应金属的氯化物、硫酸盐、氯酸盐或钼酸盐,电解液中金属离子的浓度总和控制在1mm-1m,氯化铵浓度为0.2m-5m,ph控制在1-4,还原电流密度控制在0.1ma/cm2-3 a/cm2,时间控制在10s-3600s。

14、基于上述技术方案,进一步地,步骤(2)中电化学沉积时,金属离子对应的阴离子为硝酸根或氯离子或两者的混合,电解液中金属离子的浓度总和控制在1mm-2m;还原电流的电流密度控制在0.1ma/cm2-50 ma/cm2,时间控制在10s-1800s;所述化学沉积时,金属离子对应的阴离子为硝酸根、硫酸根或氯离子或两者的混合,电解液中金属离子的浓度总和控制在10mm-2m;温度控制在0-80℃,时间控制在8h-4d。

15、本发明还提供上述的抗表面沉积的析氢电极在海水/盐碱水电解或海水电池中的应用。

16、本发明相对于现有技术具有的有益效果如下:

17、与未修饰氢氧化物沉积层的电极相比,本发明制备的修饰氢氧化物沉积层后的析氢电极能够明显阻碍电解质中镁、钙离子向析氢电极反应位点的传质,减少镁、钙离子在电极表面的沉积,在海水中抗沉积性能显著增加,可应用于海水/盐碱水电解或海水电池中。

技术特征:1.一种抗表面沉积的析氢电极,其特征在于,所述析氢电极包括导电基底、催化层和氢氧化物膜层,所述导电基底表面修饰催化层,催化层表面修饰氢氧化物膜层。

2.根据权利要求1所述的析氢电极,其特征在于,所述导电基底为碳纸、碳布、碳毡、金属基的铜、镍、钴、铁、钛不锈钢的片、网或泡沫材料中的一种。

3.根据权利要求1所述的析氢电极,其特征在于,所述催化层为颗粒、棒或者片状,催化层为贵金属或非贵金属基过渡金属中的一种或两种以上的合金,贵金属包括pt、pd和ir,非贵金属基过渡金属包括ni、co、fe、cu和mo,催化层的厚度为2nm-5000nm。

4.根据权利要求1所述的析氢电极,其特征在于,所述氢氧化物膜层由mg、al、mn、fe、co、ni、cu、zn中的一种或两种以上的金属离子的氢氧化物组成,厚度为200nm-5000nm。

5.根据权利要求1所述的析氢电极,其特征在于,所述氢氧化物膜层由片层状氢氧化物堆叠组成,形成由氢氧化物片组成的封闭多孔层或者密堆积结构;所述氢氧化物片含有丰富的裂纹和/或孔缺陷,所述裂纹缺陷的宽为0.3nm-5nm,长为5nm-200nm,所述孔缺陷直径为0.3nm-5nm;所述氢氧化物带正电荷,表面电势为5-120mv。

6.权利要求1-5任一项所述的抗表面沉积的析氢电极的制备方法,其特征在于,首先采用电化学沉积法或水热法在导电基底表面沉积催化层,然后采用电化学沉积或化学沉积的方法在催化层表面沉积氢氧化物膜层。

7.根据权利要求6所述的制备方法,其特征在于,所述制备方法包括以下步骤:

8.根据权利要求7所述的制备方法,其特征在于,步骤(1)中所述金属盐为对应金属的氯化物、硫酸盐、氯酸盐或钼酸盐,电解液中金属离子的浓度总和控制在1mm-1m,氯化铵浓度为0.2m-5m,ph控制在1-4,还原电流密度控制在0.1ma/cm2-3a/cm2,时间控制在10s-3600s。

9.根据权利要求7所述的制备方法,其特征在于,步骤(2)中电化学沉积时,金属离子对应的阴离子为硝酸根或氯离子或两者的混合,电解液中金属离子的浓度总和控制在1mm-2m;还原电流的电流密度控制在0.1ma/cm2-50 ma/cm2,时间控制在10s-1800s;化学沉积时,金属离子对应的阴离子为硝酸根、硫酸根或氯离子或两者的混合,电解液中金属离子的浓度总和控制在10mm-2m;温度控制在0-80℃,时间控制在8h-4d。

10.权利要求1-5任一项所述的抗表面沉积的析氢电极在海水/盐碱水电解或海水电池中的应用。

技术总结本发明公开了一种抗表面沉积的析氢电极及其制备方法和应用,属于应用电化学技术领域。本发明首先采用电化学沉积法或水热法在导电基底表面沉积催化层,然后采用电化学沉积或化学沉积的方法在催化层表面沉积氢氧化物膜层,所述氢氧化物膜层为含有一定缺陷的氢氧化物膜,本发明制备的修饰氢氧化物沉积层后的析氢电极能够明显阻碍电解质中镁、钙离子向析氢电极反应位点的传质,减少镁、钙离子在电极表面的沉积,在海水中抗沉积性能显著增加,可应用于海水/盐碱水电解或海水电池中。技术研发人员:王二东,刘乾锋受保护的技术使用者:中国科学院大连化学物理研究所技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240726/118831.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表