一种轻型合金轮局部微弧氧化的装置及工艺方法与流程

- 国知局

- 2024-07-27 11:39:24

本发明涉及金属表面处理,具体涉及一种轻型合金轮局部微弧氧化的装置及工艺方法。

背景技术:

1、轻型合金如铝是地壳中储量最多的金属元素,由于铝的密度小、塑性好、抗腐蚀性能好、导电导热好、无磁性和美观等独特的优点,被广泛应用于交通、建筑、机械和电子通信等领域。铝合金是一种以铝为主要组分,其强度接近合金钢,有良好的铸造和塑性加工性能,良好的导电导热性、耐蚀性和可焊性,是应用最广泛的一类有色金属材料。在一些特殊的传动机械装置中,不同结构件或工件与结构件之间通常会因为相对运动而产生摩擦,加快了结构件表面的磨损,影响结构件的服役寿命,此外工件质量也会因与之接触的结构件的磨损而产生影响。铝合金在这种工况下具有质量轻、易加工成型的优势,但其耐磨性能差,不能直接用作结构件的摩擦面,针对这种情况,铝合金结构件需要对摩擦面进行局部表面处理以提高耐磨性能后服役使用。

2、经查,专利公开号为cn116695209a(申请号为cn202310492415.4)的中国专利《一种铝合金轮圈微弧氧化工艺》,提供了一种铝合金轮毂整体氧化加纳米陶瓷喷涂方法,通过微弧氧化联合纳米陶瓷喷涂封孔的方法进一步提高了轮圈的耐磨耐蚀性能。专利公开号为cn114016109a(申请号为cn202111434419.4)的中国专利《一种轻型合金工件局部微弧氧化膜修复方法及装置》,提供了一种微弧氧化工艺配合专用安装架用于轻合金工件表面氧化修复。专利公开号为cn116024625a(申请号为cn202211694273.1)的中国专利《一种钛合金局部性能增强工艺》,提供了一种在钛合金齿轮两侧加装防护罩的方法实现了轮缘面局部氧化的工艺。

3、上述专利的表面增强处理方法,对合金的增强效果有限,有待于进一步改进;另外,不适用对大批量工件同时进行微弧氧化处理。

技术实现思路

1、本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种能对大批量工件同时进行微弧氧化处理的轻型合金轮微弧氧化处理的装置。

2、本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种轻型合金轮微弧氧化处理的工艺方法。

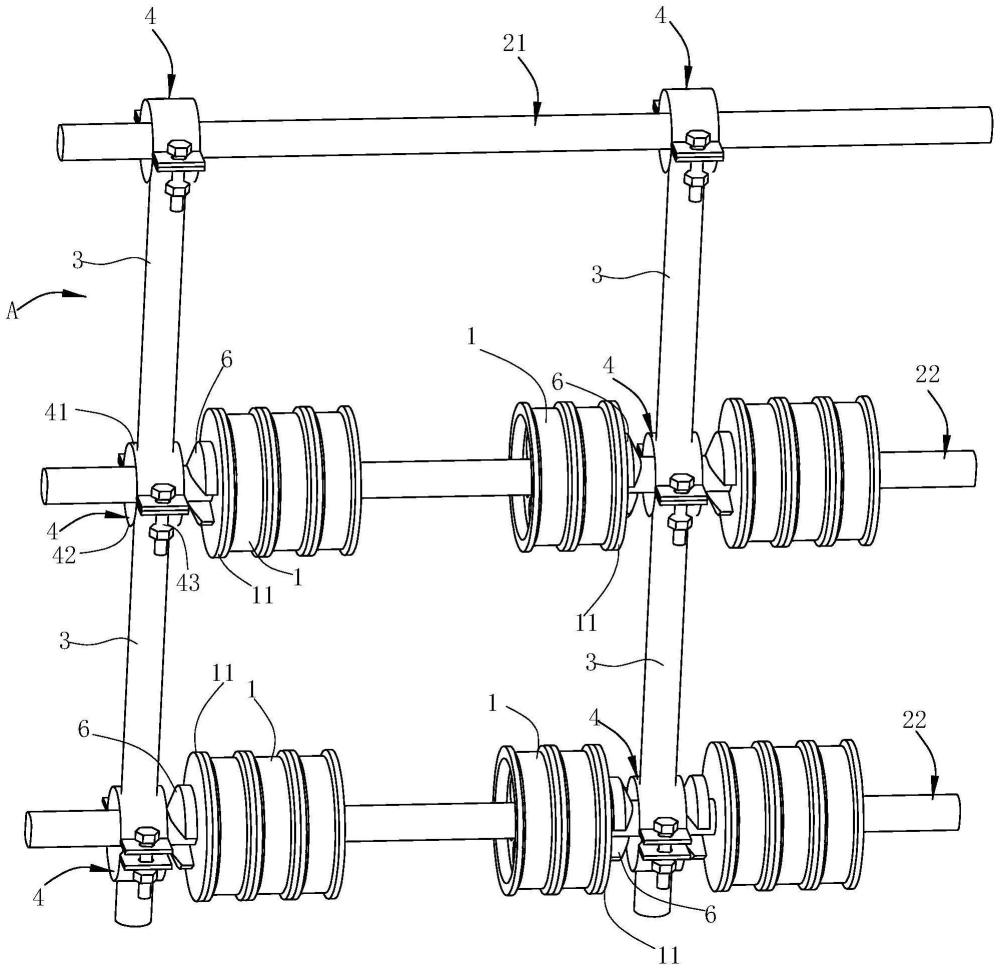

3、本发明解决上述第一个技术问题所采用的技术方案为:一种轻型合金轮局部微弧氧化的装置,将轻型合金轮称为轮体,该装置包括有用于安装轮体的安装架,其特征在于:所述安装架包括至少两根上下依次间隔设置的横杆,每根横杆横向延伸,位于最上方的横杆用于与和电源正极相连的横梁相连,其余横杆上沿其轴向依次安装有多个轮体,相邻两根横杆之间通过竖向延伸的连接柱相连。

4、为了便于相邻两根横杆通过连接柱连接在一起,每根所述横杆上套设有夹具,所述夹具包括上下依次设置并能拆卸相连的上壳和下壳,上壳和下壳的内壁面上均设有圆弧形凹槽,在上壳和下壳通过连接件相连的状态下,两个圆弧形凹槽围成供对应的横杆穿过的穿孔,且每个夹具的下壳与下方相邻的夹具的上壳通过所述连接柱相连。只要将夹具的上壳和下壳相连,即实现相邻两根横杆通过一根连接柱连接;并且,上壳与下壳能拆卸地相连,可以根据实际工况增减横杆的数量,即增减轮体的数量,利于工业化大批量生产。

5、优选地,将最上方的横杆称为阳极杆,将其余横杆称为安装杆,一根所述安装杆上的至少两个轮体构成一个轮组,轮组的两端均设有盖板,该安装杆上在每个盖板的旁侧还套设有将该盖板朝向另一盖板方向挤压的垫片。这样使得轮体之间紧密接触,以实现轮侧封装保护,相对于现有的聚合物胶水封装保护的方式,有效降低了轮体与胶水接触边界烧蚀现象的同时,简化了封装和拆装工艺,大幅降低了人工成本。

6、为了使得垫片能够挤压盖板,所述安装杆上在垫片的旁侧均设有所述夹具,所述夹具的朝向垫片的侧壁具有朝远离垫片的方向逐渐缩径的第一锥形部,所述垫片的朝着第一锥形部的侧壁为朝向夹具的方向逐渐缩径的第二锥形部,所述第二锥形部能插装在第一锥形部中。在将上壳和下壳连接的过程中,第一锥形部会挤压第二锥形部,使得垫片朝向盖板的方向移动,然后将盖板朝向轮组挤压。

7、为了对轮体进行微弧氧化,所述装置还包括电弧氧化组件,所述电弧氧化组件包括多元电极、进液管、排液管、用于盛放电解液的制冷机、氧化槽以及所述横梁,位于最上方的横杆与横梁相连,多元电极设于氧化槽中并与电源负极相连,所述进液管的排液端以及排液管的进液端均与氧化槽内部相连通,所述进液管的进液端以及排液管的排液端均与制冷机相连通,安装有轮体的安装杆位于氧化槽中并相对氧化槽定位。

8、优选地,所述多元电极包括电极板以及竖向延伸的电极柱,所述电极板安装在氧化槽的内壁面上,且电极板沿氧化槽的周向延伸布置,所述电极柱有多个并依次排列在氧化槽中。多元电极的该结构,有利于降低氧化过程中不均匀放电对不同位置轮体表面成膜质量的影响。

9、优选地,所述进液管的排液端和排液管的进液端均有多个,进液管的排液端、排液管的进液端以及电极柱在竖向上一一对应设置,能使氧化槽内部电解液的温度分布更加均匀。

10、优选地,所述轮体的数量比电极柱的数量少一个。这样确保轮体两侧均分布有阴极,提高了不同位置的轮体的成膜一致性。

11、优选地,所述进液管的排液端位于氧化槽的上方,所述排液管的排液端位于氧化槽的底部。这样能确保热电解液从氧化槽的底部流出,冷却的电解液从氧化槽顶部进入,形成对流,降低局部集热对成膜质量的影响。

12、本发明解决上述第二个技术问题所采用的技术方案为:一种轻型合金轮局部微弧氧化的工艺方法,其特征在于,包括如下步骤:

13、(1)将轮体安装在上述安装架的横杆上;

14、(2)将横杆置于上述电弧氧化装置的氧化槽中,然后对轮体进行第一次高压氧化,形成预处理件;第一次高压氧化的电解液为:硅酸钠5-30g/l,铝酸钠2-10g/l,纳米二氧化锆或二氧化硅0.1-0.5g/l,氟化钾或氟化钾0.5-2g/l,甘油或三乙醇胺0.5-2g/l,十二烷基苯磺酸钠0.5-3g/l,去离子水;

15、第一次高压氧化的正电压为400-700v,负电压为50-150v,正负频比为2-10,频率为500-2000hz,占空比为10-40%,电解液温度为10-30℃,氧化时间为20-40min;

16、(3)将预处理件在弱酸溶液中超声清洗,进行除杂,得到预制件;

17、(4)然后将预制件置于上述电弧氧化装置的氧化槽中,对轮体进行第二次低压氧化,然后洗净、烘干,即完成对轮体的微弧氧化;

18、第二次低压氧化电解液配制浓度为:硅酸钠5-10g/l,去离子水;第二次低压氧化的正电压为150-300v,频率为500-2000hz,占空比为50-90%,电解液温度为50-80℃,氧化时间为10-20min;

19、上述第一高压氧化和第二次低压氧化均为恒电压氧化模式。

20、与现有技术相比,本发明的优点:1、本发明的装置包括安装轮体的安装架,该安装架自上而下依次设有多个横杆,除了最上方的横杆,其他横杆上可以沿轴向套装多个轮体,这样将数量较多的轮体安装在安装架上后,可以将安装架整体移动至微弧氧化组件处,同时对多个轮体进行微弧氧化,工作效率高,适用于大批量工作;2、本发明采用两次氧化处理的表面处理工艺,第一次高压氧化,氧化反应剧烈,能使电解液中的功能粒子迅速沉积在氧化膜的表面,形成功能涂层;弱酸超声清洗能使隐藏的膜缺陷充分暴露出来;第二次低压氧化,氧化反应相对温和,能使氧化反应只发生在第一次氧化膜的较薄位置、裂缝或通孔处,能很好的修复第一次高压氧化形成的缺陷,对轮体的增强效果好。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119032.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表