一种复合正极片及其制备方法和应用与流程

- 国知局

- 2024-07-27 11:51:57

本发明属于电化学脱嵌提锂,具体涉及一种复合正极片及其制备方法和应用。

背景技术:

1、锂及其化合物具有广泛的应用前景,锂资源需求越来越大。以盐湖卤水为代表的液态锂资源储量丰富、成本低廉,有着广阔的开发市场。在众多锂分离技术中,电脱嵌提锂通过在导电基体上将电活性材料制成电极,然后调节氧化/还原电位,在溶液中可逆地置入/释放离子,以实现低浓度下目标离子的高选择性分离。

2、在电化学体系中,极板的制备是决定电化学提取锂效率的关键。提锂极板的性能又与浆料配方、活性物质种类密不可分。目前,电化学脱嵌提锂领域普遍采用循环性能稳定的磷酸铁锂(lfp)作为活性材料,但在反复多次充电后由于lfp低的li离子选择性,导致大量na和k等杂质离子嵌入到lfp晶格中,使极板的锂脱嵌容量发挥衰减,进而降低了电脱嵌提锂效率。

3、因此,如何增强极板的li离子选择性,提高脱嵌容量和电极循环稳定性能,是电脱嵌提锂技术的研究方向。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种复合正极片及其制备方法和应用。本发明设置了厚度为0.5-2mm的锰酸锂电极涂层和厚度为0.5-4mm的磷酸铁锂电极涂层,在此条件限定下,作为外层的磷酸铁锂涂层能减少作为内层的锰酸锂电极涂层与卤水的接触面,降低锰酸锂的锰损率和晶格塌陷引起的循环性能衰退问题,进而大幅提升极片的电脱嵌提锂效率、锂离子脱嵌容量和电极循环稳定性。

2、为达到此发明目的,本发明采用以下技术方案:

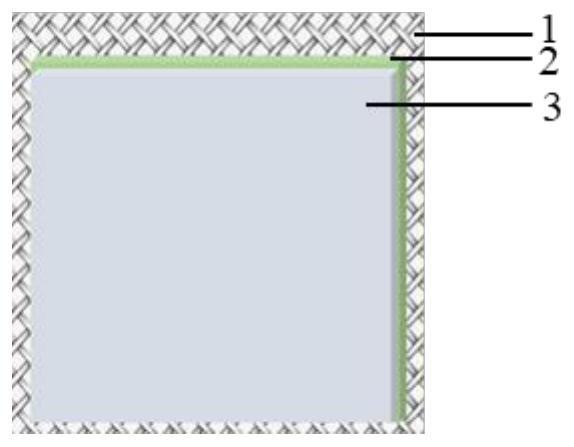

3、第一方面,本发明提供一种复合正极片,所述复合正极片包括正极集流体;

4、锰酸锂电极涂层,设置在所述正极集流体的至少一侧表面;

5、磷酸铁锂电极涂层,沿着远离所述正极集流体的方向设置在所述锰酸锂电极涂层的表面;

6、所述锰酸锂电极涂层的厚度为0.5-2mm,所述磷酸铁锂电极涂层的厚度为0.5-4mm。

7、需要说明的是,锰酸锂(lmo)正极材料具有优异的锂离子选择性,但却存在锰溶解和jahn-teller效应,使lmo晶格结构发生变化,导致循环容量衰减明显。

8、因此,本发明将锰酸锂正极材料和磷酸铁锂正极材料配合使用,通过设置厚度为0.5-2mm的锰酸锂电极涂层和厚度为0.5-4mm的磷酸铁锂电极涂层,使得作为外层的磷酸铁锂涂层能减少作为内层的锰酸锂电极涂层与卤水的接触面,降低锰酸锂的锰损率和晶格塌陷引起的循环性能衰退问题,进而大幅提升极片的电脱嵌提锂效率、锂离子脱嵌容量和电极循环稳定性。

9、本发明中,锰酸锂电极涂层的厚度为0.5-2mm,例如可以是0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm、1.2mm、1.4mm、1.6mm或1.8mm等。磷酸铁锂电极涂层的厚度为0.5-4mm,例如可以是0.5mm、1mm、1.2mm、1.4mm、1.6mm、1.8mm、2mm、2.5mm、3mm、3.5mm或4mm等。

10、本发明中,电极涂层的厚度与电极内部锂离子传输性能密切相关。若锰酸锂电极涂层的厚度或磷酸铁锂电极涂层的厚度过厚,则会减缓电极内锂离子传输速率和增大极板间的极化程度,造成电化学脱嵌的提锂效率下降;若过薄,则无法起到显著的作用。

11、作为本发明一种优选的技术方案,所述锰酸锂电极涂层的厚度为0.5-1mm,所述磷酸铁锂电极涂层的厚度为1-2mm。

12、本发明中,优选锰酸锂电极涂层的厚度为0.5-1mm,磷酸铁锂电极涂层的厚度为1-2mm,二者在此范围内相互配合,可以更好地优化电极内锂离子传输速率和增大极板间的极化程度,提高电化学脱嵌的提锂效率。

13、作为本发明一种优选的技术方案,所述正极集流体包括钛网、碳纤维布或石墨片中的任意一种。

14、作为本发明一种优选的技术方案,所述锰酸锂电极涂层包括以下含量的组分:

15、锰酸锂正极材料71-80wt%、第一粘结剂5-10wt%、第一导电剂4-8wt%、第一亲水剂4-8wt%和第一增强剂1-3wt%。

16、本发明中,锰酸锂正极材料71-80wt%,例如可以是71wt%、72wt%、74wt%、76wt%、78wt%或80wt%等;第一粘结剂5-10wt%,例如可以是5wt%、6wt%、7wt%、8wt%、9wt%或10wt%等;第一导电剂4-8wt%,例如可以是4wt%、5wt%、6wt%、7wt%或8wt%等;第一亲水剂4-8wt%,例如可以是4wt%、5wt%、6wt%、7wt%或8wt%等;第一增强剂1-3wt%,例如可以是1wt%、1.5wt%、2wt%、2.5wt%或3wt%等。采用上述组成成分的锰酸锂电极涂层具有良好的粘结性(电极材料牢固的黏附在集流体上),以及优异的导电性。

17、作为本发明一种优选的技术方案,所述磷酸铁锂电极涂层包括以下含量的组分:

18、磷酸铁锂正极材料61-70wt%、第二粘结剂3-5wt%、第二导电剂5-7wt%、第二亲水剂2-4wt%、第二增强剂1-3wt%和造孔剂0-20wt%。

19、本发明中,磷酸铁锂正极材料61-70wt%,例如可以是61wt%、62wt%、64wt%、66wt%、68wt%或70wt%等;第二粘结剂3-5wt%,例如可以是3wt%、3.5wt%、4wt%、4.5wt%或5wt%等;第二导电剂5-7wt%,例如可以是5wt%、5.5wt%、6wt%、6.5wt%或7wt%等;第二亲水剂2-4wt%,例如可以是2wt%、2.5wt%、3wt%、3.5wt%或4wt%等;第二增强剂1-3wt%,例如可以是1wt%、1.5wt%、2wt%、2.5wt%或3wt%等;造孔剂0-20wt%,例如可以是5wt%、10wt%、15wt%或20wt%等。采用上述组成成分的磷酸铁锂电极涂层,呈现“微裂痕+微孔”状态,有助于提升电极内的li+传输速率,减小极板间的极化程度。

20、作为本发明一种优选的技术方案,所述造孔剂和所述第二亲水剂的质量比为(0-20):(2-4),其中,第二亲水剂的选择范围“2-4”例如可以是2、2.5、3、3.5或4等,造孔剂的选择范围“0-20”例如可以是0、5、10、15或20等。

21、本发明中,第二亲水剂和造孔剂的协同配合,可以使得磷酸铁锂电极涂层上出现“微裂纹-微孔隙”复合结构,在上述参数范围内可以促进电极内li+的扩散阻力减小,电极极化减小,li+选择性增强。若造孔剂和第二亲水剂的质量比过大,即造孔剂的含量过多,则电极材料与集流体间粘结力下降,在卤水冲刷下易脱落;若造孔剂和第二亲水剂的质量比过小,即造孔剂的含量过少,则电极表面密实,与卤水接触面积减少,电化学极化增强。

22、作为本发明一种优选的技术方案,所述第一粘结剂和第二粘结剂独立地包括聚偏二氟乙烯(pvdf)、聚四氟乙烯(ptfe)或聚丙烯腈(pan)中的任意一种或至少两种的组合。

23、优选地,所述第一导电剂和第二导电剂独立地包括导电炭(sp)、科琴黑或碳纳米管(cnt)中的任意一种或至少两种的组合。

24、优选地,所述第一增强剂和所述第二增强剂独立地包括碳纤维和/或石墨纤维。

25、作为本发明一种优选的技术方案,所述第一亲水剂和所述第二亲水剂独立地包括聚丙烯酸(paa)、聚乙烯醇(pva)或聚乙二醇(peg)中的任意一种或至少两种的组合。

26、本发明中,采用上述的材料作为亲水剂,可以附着在活性材料表面并改善材料间的相互作用力,提升电极材料与卤水间的浸润性,降低固液界面处的传质阻力。

27、优选地,所述造孔剂包括碳酸铵((nh4)2co3)、碳酸氢铵(nh4hco3)、氯化钠(nacl)或碳酸氢钠(nahco3)钠中的任意一种或至少两种的组合。

28、本发明中,采用上述的材料作为造孔剂,可以赋予电极“微裂痕+微孔”结构,增大电极中活性材料与卤水的接触面积,提升li+传输速率。

29、第二方面,本发明提供一种如第一方面所述的复合正极片的制备方法,所述制备方法包括以下步骤:

30、(1)将锰酸锂电极浆料涂覆在正极集流体的至少一侧表面上,干燥后得到锰酸锂电极涂层;

31、(2)将磷酸铁锂电极浆料涂覆在所述锰酸锂电极涂层的表面,干燥后得到所述复合正极片。

32、本发明采用常规的制备方法制备上述复合正极片,制备工艺简单,电极涂层间粘结紧密且不易脱落。

33、需要说明的是,本发明对步骤(1)所述涂覆和步骤(2)所述涂覆的方式不作限定,示例性的,例如可以是刮涂、浸涂或挤压涂覆等方式。

34、作为本发明一种优选的技术方案,步骤(1)所述锰酸锂电极浆料的制备步骤包括:

35、将锰酸锂正极材料、第一粘结剂、第一导电剂、第一亲水剂和第一增强剂分散于溶剂中,得到锰酸锂电极浆料。

36、本发明采用上述组分制备得到的锰酸锂电极浆料有助于获得具有优异锂离子选择性的锰酸锂电极涂层。

37、优选地,所述溶剂包括n-甲基吡咯烷酮(nmp)。

38、优选地,步骤(2)所述磷酸铁锂电极浆料的制备步骤包括:

39、将磷酸铁锂正极材料、第二粘结剂、第二导电剂、第二亲水剂、第二增强剂和造孔剂分散于溶剂中,得到磷酸铁锂电极浆料。

40、本发明采用上述组分制备得到的磷酸铁锂电极浆料有助于减少锰酸锂电极涂层与卤水的接触面,降低锰酸锂的锰损率和晶格塌陷引起的循环性能衰退问题,进而提升极板的锂离子选择性和锂脱嵌容量。

41、第三方面,本发明提供一种盐湖提锂装置,所述盐湖提锂装置包括如第一方面所述的复合正极片。

42、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

43、相对于现有技术,本发明具有以下有益效果:

44、(1)本发明提供的复合正极片中,内层为涂层均匀致密和高li+选择性的锰酸锂电极涂层,外层为具有“微裂纹-微孔隙”复合结构和高li+扩散速率的磷酸铁锂电极涂层,同时限定锰酸锂电极涂层的厚度为0.5-2mm,磷酸铁锂电极涂层的厚度为0.5-4mm,使得磷酸铁锂涂层减少了锰酸锂电极涂层与卤水的接触面,降低锰酸锂的锰损率和晶格塌陷引起的循环性能衰退问题,进而大幅提升极片的电脱嵌提锂效率、锂离子脱嵌容量和电极循环稳定性。

45、(2)本发明提供的复合正极片可以绿色经济的实现从盐水中回收锂资源的目标。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119893.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表