一种不锈钢零件的镀镍方法与流程

- 国知局

- 2024-07-27 11:53:36

本发明属于金属表面处理,涉及一种不锈钢零件的镀镍方法。

背景技术:

1、不锈钢具有良好的耐蚀性、耐磨性和优良的力学性能,在工业上应用最为广泛,尤其是在镀镍后,可大大提高其耐蚀性和耐磨性,还具有良好的电磁屏蔽性和减震性。但不锈钢在电镀行业属于难镀金属,其结合力和厚度均匀程度很难保证。主要原因有以下几点:1.不锈钢表面附有一层致密、难溶的氧化物,如若电镀之前不能去除,将严重影响镍层的结合力。2.由于铁的标准电极电位比镍负,当与电镀镍接触时,会发生置换反应,所得置换层与基体结合差。3.对于有盲孔、螺纹、卷边等的复杂结构零件,其附着的油渍和酸碱液残留难以祛除,将影响镍层的质量。现有的镀镍技术均无法很好的解决上述问题。

技术实现思路

1、本发明的目的在于解决现有技术中不锈钢镀镍的品质无法保证的技术问题,提供一种不锈钢零件的镀镍方法。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、第一方面,本发明提供一种不锈钢零件的镀镍方法,包括以下步骤:

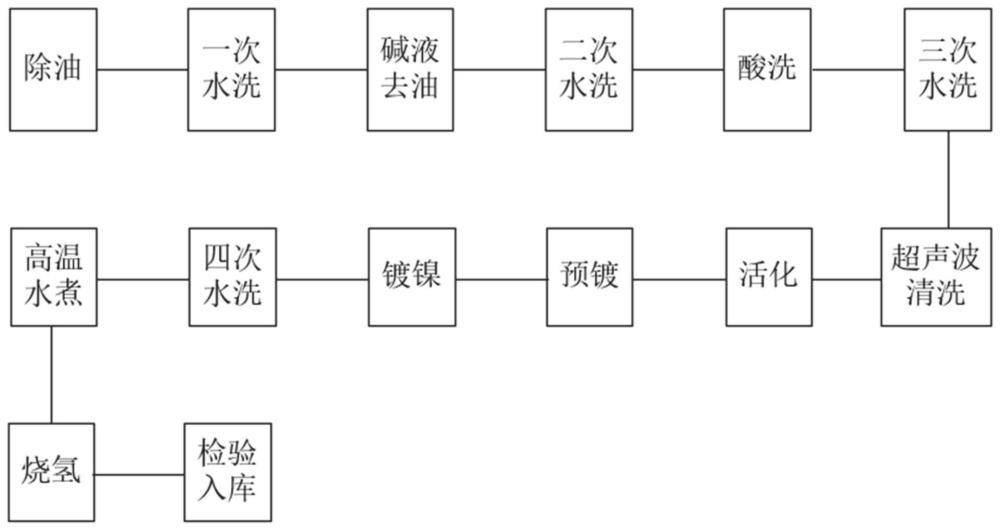

4、s1,对不锈钢零件依次进行除油、一次水洗、碱液去油、二次水洗、酸洗和三次水洗;

5、s2,对经过三次水洗的不锈钢零件进行活化;所述活化具体为将经过三次水洗的不锈钢零件浸入盐酸溶液中,浸入时间为30-60s;

6、s3,对经过活化的不锈钢零件进行预镀;所述预镀为将经过活化的不锈钢零件浸入氯化镍溶液和盐酸溶液的混合溶液中,浸入时间为8-15min;

7、s4,对经过预镀的不锈钢零件进行镀镍。

8、本发明的进一步改进在于:

9、当零件结构有盲孔和螺纹时,在进行所述活化步骤前,对零件进行超声波清洗。

10、所述超声波清洗的频率大于20khz,介质使用电导率小于等于15μs/cm的纯水。

11、在进行所述镀镍步骤后,还包括水洗、高温水煮和风干。

12、所述高温水煮使用电导率小于等于0.1μs/cm的纯水,时间小于等于1min。

13、所述除油为使用工业酒精除油;所述碱液去油为使用氢氧化钠溶液去油,所述氢氧化钠溶液的浓度为20-40g/l,去油时将不锈钢零件放入加热到70-80℃的氢氧化钠溶液中0.5-1h。

14、所述酸洗使用的溶液为盐酸溶液和硝酸溶液的混合溶液;所述盐酸溶液的浓度为50-80g/l;所述硝酸溶液的浓度为200-300g/l;所述酸洗为将经过上一步骤的零件浸入盐酸溶液、硝酸溶液和氢氟酸溶液中,时间为10-20s。

15、所述活化时使用的盐酸溶液的浓度为200-300ml/l。

16、所述预镀时采用的混合溶液中的氯化镍溶液的浓度为200-300g/l,盐酸溶液的浓度为50-100g/l;所述预镀的电流密度为1-2a/dm2。

17、所述镀镍使用的溶液为硫酸镍溶液、硫酸镁溶液、氯化钠溶液和硼酸溶液的混合溶液;所述硫酸镍溶液的浓度为150-250ml/l;硫酸镁溶液的浓度为50-80ml/l;氯化钠溶液的浓度为10-25ml/l;硼酸溶液的浓度为20-40ml/l;所述镀镍时的电流密度为0.2-1a/dm2,所述镀镍时间为1-2h,镍层厚度为5-10μm。

18、与现有技术相比,本发明具有以下有益效果:

19、本发明公开了一种不锈钢零件的镀镍方法,研究了去油、酸洗、超声波清洗和预镀等工艺对不锈钢镍层质量的影响,及不锈钢镀镍的要点和大电流冲击镀镍的重要性,通过采用新的不锈钢镀镍工艺和镀液配方,可以实现不锈钢零件的快速镀镍和较高的镍层质量。

技术特征:1.一种不锈钢零件的镀镍方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的不锈钢零件的镀镍方法,其特征在于,当零件结构有盲孔和螺纹时,在进行所述活化步骤前,对零件进行超声波清洗。

3.根据权利要求2所述的不锈钢零件的镀镍方法,其特征在于,所述超声波清洗的频率大于20khz,介质使用电导率小于等于15μs/cm的纯水。

4.根据权利要求1所述的不锈钢零件的镀镍方法,其特征在于,在进行所述镀镍步骤后,还包括水洗、高温水煮和风干。

5.根据权利要求4所述的不锈钢零件的镀镍方法,其特征在于,所述高温水煮使用电导率小于等于0.1μs/cm的纯水,时间小于等于1min。

6.根据权利要求1所述的不锈钢零件的镀镍方法,其特征在于,所述除油为使用工业酒精除油;所述碱液去油为使用氢氧化钠溶液去油,所述氢氧化钠溶液的浓度为20-40g/l,去油时将不锈钢零件放入加热到70-80℃的氢氧化钠溶液中0.5-1h。

7.根据权利要求1所述的不锈钢零件的镀镍方法,其特征在于,所述酸洗使用的溶液为盐酸溶液和硝酸溶液的混合溶液;所述盐酸溶液的浓度为50-80g/l;所述硝酸溶液的浓度为200-300g/l;所述酸洗为将经过上一步骤的零件浸入盐酸溶液、硝酸溶液和氢氟酸溶液中,时间为10-20s。

8.根据权利要求1所述的不锈钢零件的镀镍方法,其特征在于,所述活化时使用的盐酸溶液的浓度为200-300ml/l。

9.根据权利要求1所述的不锈钢零件的镀镍方法,其特征在于,所述预镀时采用的混合溶液中的氯化镍溶液的浓度为200-300g/l,盐酸溶液的浓度为50-100g/l;所述预镀的电流密度为1-2a/dm2。

10.根据权利要求1所述的不锈钢零件的镀镍方法,其特征在于,所述镀镍使用的溶液为硫酸镍溶液、硫酸镁溶液、氯化钠溶液和硼酸溶液的混合溶液;所述硫酸镍溶液的浓度为150-250ml/l;硫酸镁溶液的浓度为50-80ml/l;氯化钠溶液的浓度为10-25ml/l;硼酸溶液的浓度为20-40ml/l;所述镀镍时的电流密度为0.2-1a/dm2,所述镀镍时间为1-2h,镍层厚度为5-10μm。

技术总结本发明公开了一种不锈钢零件的镀镍方法,属于金属表面处理技术领域。包括以下步骤:除油、一次水洗、碱液去油、二次水洗、酸洗、三次水洗、活化、预镀、镀镍。当零件结构有盲孔和螺纹时,在进行所述活化步骤前,对零件进行超声波清洗。在进行所述镀镍步骤后,还包括水洗、高温水煮和风干。本发明公开了一种不锈钢零件的镀镍方法,研究了去油、酸洗、超声波清洗和预镀等工艺对不锈钢镍层质量的影响,及不锈钢镀镍的要点和大电流冲击镀镍的重要性,通过采用新的不锈钢镀镍工艺和镀液配方,可以实现不锈钢零件的快速镀镍和较高的镍层质量。技术研发人员:王伟,李拉练,项争顺,卢煌,王丹,董宁艳,李秋莉受保护的技术使用者:陕西宝光陶瓷科技有限公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240726/120053.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表