一种无氰电镀金溶液及其应用的制作方法

- 国知局

- 2024-07-27 11:55:03

本发明涉及电镀,尤其是涉及一种无氰电镀金溶液及其应用。

背景技术:

1、电镀金技术主要是以氰化亚金钾为金盐的电镀金工艺,由于氰化物电镀金存在剧毒等问题,在实际应用过程中存在一定的安全隐患。目前,无氰金主要应用于五金和首饰等领域,其对金镀层的外观和硬度具有一定的要求。然而,由于微电子领域对镀金溶液的工作参数、镀层性能具有更高的要求,现有无氰金溶液通常难以适用于芯片的先进封装和微电子领域。

2、cn 111364074 a公开了一种复合配位低浓度一价金无氰镀金电镀液的制备方法,该电镀液的ph值为8.0-11.5,包括氯金酸、主配位剂、复合配位剂ⅰ、复合配位剂ⅱ、缓冲剂、光亮剂和润湿剂。然而,该电镀液的ph值范围较高,在晶圆上镀金时容易对光刻胶进行攻击,使光刻胶脱落或造成金凸块变形;同时,该电镀液采用月桂酰两性基二乙酸二钠、月桂酸钾皂、磺化琥珀酸二辛酯钠盐、十二烷基硫酸钠、十八烷基硫酸钠、异辛基硫酸钠、月桂醇醚硫酸钠、烯丙基磺酸钠等作为润湿剂,在电镀液运动过程中容易产生大量泡沫,泡沫形成后容易造成漏镀等风险,从而无法良好地在半导体领域使用;此外,该电镀液获得的金镀层厚度为0.05-1.2 μm,主要适用于装饰性薄金电镀,并不适合厚金相关工艺。

3、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种无氰电镀金溶液及其应用,该无氰电镀金溶液稳定性好,可以满足0.05-20 μm的金厚需求,退火后的硬度在60-80 hv,镀层保形优异,粗糙度低于50 nm,具有优异的兼容性和广谱性。

2、本发明提供一种无氰电镀金溶液(简称为镀液),包括如下质量含量的组分:金离子 2-20 g/l,络合剂20-150 g/l,缓冲剂3-80 g/l,表面活性剂5-500 mg/l,稳定剂2-100mg/l,晶粒细化剂1-30 mg/l,硬化剂0.01-5 g/l和抗氧剂0.1-10 g/l,所述金离子来自无氰金盐。

3、在本发明中,无氰金盐选自亚硫酸金钠和亚硫酸金钾中的至少一种,金离子的浓度为2-20 g/l,无氰金盐的用量可以根据金离子的浓度换算得到。金离子浓度过低(<2 g/l),对应的电流密度将会降低,导致实际生产效率降低,成本上升;金离子浓度过高(>20 g/l),会导致带出量增加,成本提高;优选地,金离子的浓度为3-18 g/l,进一步为5-15 g/l。

4、络合剂选自亚硫酸钠、亚硫酸钾、亚硫酸铵、硫代硫酸钠、硫代硫酸钾和硫代硫酸铵中的至少一种,络合剂的浓度为20-150 g/l。络合剂浓度过低,无法和金离子形成稳定的配位体,导致镀液不稳定;络合剂浓度过高,空气对其氧化的绝对值增加,导致镀液中的硫酸钠浓度增加较快,后期容易形成硫酸钠结晶沉淀;优选地,络合剂的浓度为30-120 g/l,进一步为70-105 g/l。

5、缓冲剂选自有机酸及其盐中的至少一种,有机酸选自磷酸、硼酸、柠檬酸、苹果酸、乙酸、乙二胺四乙酸或酒石酸,有机酸的盐可以采用对应的钠盐、钾盐、铵盐等,缓冲剂的浓度为3-80 g/l。镀液的ph值对镀液的稳定性以及光刻胶均具有一定的影响,无氰电镀金溶液的ph值在7.6-8.4之间;ph值过低,无法保证镀液的稳定性,同时会导致亚硫酸根或硫代硫酸根水解,降低镀液寿命;ph值过高,会攻击光刻胶;优选地,缓冲剂的浓度为5-30 g/l,进一步为15-30 g/l。

6、表面活性剂为2-萘酚聚氧乙烯醚(简称为bno12),表面活性剂的浓度为5-500 mg/l。2-萘酚聚氧乙烯醚具有良好的镀层整平性,可以保证金凸块具有良好的保形,也可以使盲孔的镀金层具有良好的均一性,保证孔底金层厚度≥表面金层厚度的60%;同时,由于2-萘酚聚氧乙烯醚低泡,在溶液中不会形成气泡悬浮在镀液中,因此不会造成漏镀等问题。表面活性剂的浓度过低,整平能力有限;表面活性剂的浓度过高,可能会产生不利影响,例如造成金凸块中间厚度低而边缘厚度高等问题;优选地,表面活性剂的浓度为10-250 mg/l,进一步为50-250 mg/l。

7、稳定剂选自亚硝基二苯胺和1-乙基-1-亚硝基脲中的至少一种,稳定剂的浓度为2-100 mg/l。研究表明:上述稳定剂对镀液稳定性的作用显著,可以保证镀液使用寿命在4mto以上(mto:金属置换周期,指补加金离子的浓度与开缸浓度比值,mto数越大,说明镀液的使用寿命越长),或者静置寿命达到6个月以上无析出。稳定剂浓度过高,会对外观造成负面作用;稳定剂浓度过低,镀液的稳定性能不明显;优选地,稳定剂的浓度为5-50 mg/l,进一步为25-50 mg/l。

8、晶粒细化剂为铋离子,铋离子可以来自硝酸铋、柠檬酸铋、醋酸铋等铋盐中的至少一种,晶粒细化剂的浓度为1-30 mg/l。晶粒细化剂可以降低镀层结晶尺寸,使镀层外观无颗粒、无发黑粗糙等异常;晶粒细化剂的浓度的过高或过低均会导致镀层粗糙;优选地,晶粒细化剂的浓度为2-15 mg/l,进一步为5-15 mg/l。

9、硬化剂为1,1,4,7,10,10-六甲基三亚乙基四胺,硬化剂的浓度为0.01-5 g/l。上述硬化剂能够使金层出现不规则的沉积从而产生微应力,进而提高镀层硬度。硬化剂的浓度过低,对提升硬度的能力有限;硬化剂的浓度过高,会造成镀层应力加大;优选地,硬化剂的浓度为0.1-2 g/l,进一步为0.5-2 g/l。

10、抗氧剂选自硫酸羟胺和脲中的至少一种,抗氧剂的浓度为0.1-10 g/l。硫酸羟胺和脲具有较强的还原性,可以减缓镀液中亚硫酸根或硫代硫酸根的氧化,且其氧化产物的溶解度远远大于硫酸钠的浓度,不会使镀液快速形成结晶沉淀,因此可以提高镀液寿命;抗氧剂的浓度过低,效果不够明显;抗氧剂的浓度过高,还原性太强,会造成镀液不稳定;优选地,抗氧剂的浓度为0.5-5g/l,进一步为2-4 g/l。

11、优选地,本发明的无氰电镀金溶液包括如下质量含量的组分:金离子 3-18 g/l,络合剂30-120 g/l,缓冲剂5-30 g/l,表面活性剂10-250 mg/l,稳定剂5-50 mg/l,晶粒细化剂2-15 mg/l,硬化剂0.1-2 g/l和抗氧剂0.5-5 g/l。

12、进一步优选地,本发明的无氰电镀金溶液包括如下质量含量的组分:金离子 5-15g/l,络合剂70-105 g/l,缓冲剂15-30 g/l,表面活性剂50-250 mg/l,稳定剂25-50 mg/l,晶粒细化剂5-15 mg/l,硬化剂0.5-2 g/l和抗氧剂2-4 g/l。

13、本发明无氰电镀金溶液的ph值可以控制在7.6-8.4之间。过高的ph值会对光刻胶造成攻击,过低的ph值不利于镀液的稳定性,ph值优选为7.8-8.2。

14、本发明还提供上述无氰电镀金溶液在微电子无氰电镀金中的应用。

15、具体地,无氰电镀金溶液可适用于金种子上的rdl、ubm电镀金、bump电镀金、盲孔电镀金工艺,解决了晶圆、高端封装基板等微电子电镀金的多样化需求。

16、本发明无氰电镀金溶液在使用时的温度可以控制在30-70 ℃之间。温度过低,可适应的电流密度范围下降,生产效率降低;温度过高,容易使水分蒸发,液位变化较大,温度优选为45-65 ℃。

17、更具体地,可以将待镀件(例如带光刻胶图形金种子层晶圆片等)作为阴极放入上述无氰电镀金溶液中,以铂金钛网为阳极,通入直流电进行电镀。

18、本发明无氰电镀金溶液在使用时的电流密度可以控制在0.1-1.0 asd(asd=a/dm2)之间。过低的电流密度会使生产效率下降,过高的电流密度会使镀层出现烧焦发黑等异常,电流密度优选为0.2-0.8 asd。

19、无氰电镀金的电镀时间与电镀厚度和电流密度具有一定的关联性,通常电镀时间、电镀厚度、电流密度的关系为:

20、电镀厚度(μm)= 0.6×电镀时间(min)×电流密度(asd)。

21、本发明对电镀时间不做严格限定,可根据实际需要合理设置。

22、采用本发明无氰电镀金溶液获得的金镀层具有以下技术指标:

23、1)金镀层外观为均匀的哑光金面,因此可以解决常规光亮金面在蚀刻后造成色差等问题;

24、2)可以满足厚度为0.05-20μm的金厚需求,适合rdl、ubm电镀金、bump电镀金、盲孔电镀金工艺的不同金厚需求;

25、3)金镀层原始硬度在90-120 hv,采用不同的退火温度可以使硬度在60-80 hv之间调节,能够满足打线、焊接、倒装压合等相关需要;

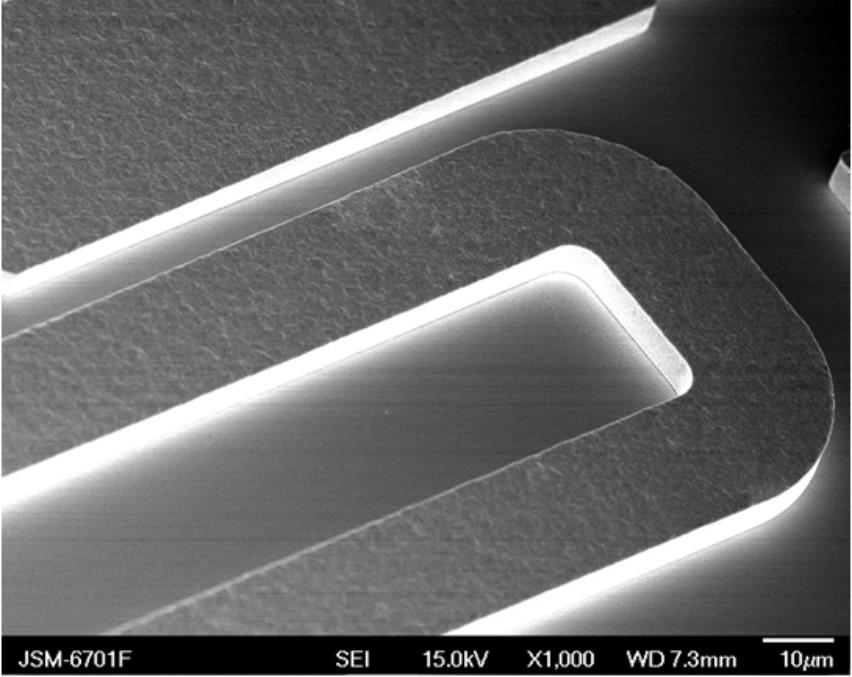

26、4)镀层保形优异,肩部收缩≤0.5μm,可以使凸块的接触面最大化,并使线路更加精密;

27、5)粗糙度低于50nm,较低的粗糙度可以保证绑定后的拉力强度;

28、6)镀液稳定性良好,寿命可达4mto无金析出,无氰镀金的寿命大幅提高,降低了无氰金的使用成本;

29、7)采用较低的ph值,对光刻胶无明显攻击,能够保证金层的形态,同时降低光刻胶溶出对镀液带来的污染。

30、本发明的实施,至少具有以下优势:

31、1、本发明的无氰电镀金溶液配制简单,原料容易通过市售获得,通过多种原料组分的优化组合,大幅提高了镀液的寿命,镀液寿命可以达到4mto,无氰镀金的应用成本大幅降低。

32、2、本发明的无氰电镀金溶液不会形成气泡悬浮在镀液中,因此不会造成漏镀等问题,获得的金镀层具有优异的保形能力,金凸块的肩薄收缩≤0.5μm;保形对于金凸块工艺至关重要,良好的保形可以使键合的接触面积最大化,或在保持接触面积不变的情况下线路可以做得更精细,还可以使盲孔的金镀层具有良好的均一性,保证孔底金层厚度/表面金层厚度大于60%,满足了垂直导通的导电性需求。

33、3、本发明的无氰电镀金溶液适用于晶圆、陶瓷等先进电子封装,金镀层具有均匀的哑光金面,在金种子层蚀刻时,电镀金层不会产生外观色差,获得的镀层原始硬度为90-120 hv,采用退火工艺(280℃,30min)可以使硬度保持在60-80 hv之间,能够满足打线、焊接、倒装压合等不同场景的需要,具有优异的兼容性和广谱性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120170.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表