一种铝电解废阴极炭制备氟氧共掺杂电催化碳材料的方法

- 国知局

- 2024-07-27 12:06:23

本发明属于电催化材料,具体涉及一种铝电解废阴极炭制备氟氧共掺杂电催化碳材料的方法。

背景技术:

1、随着世界各国社会工业化的推进,建筑、冶金、航空、汽车等行业对原铝材料的需求日益增加。然而,金属铝的冶炼依赖于一个世纪前的hall-hurot法,这种方法在厂地运行过程中由于长时间渗透插入高温热流体,从而对底部碳阴极造成严重损坏,在大修过程中会产生大量固体废物。值得注意的是,检修过程中产生的废阴极炭(scc,一种非常危险的固体废物)含有不规则的石墨块和薄片、可溶性氟化钠(naf,占氟化物的绝大多数)、复杂的铝硅酸盐和铝硅酸盐氧化物,因此scc是一种潜在的有价值资源。然而,成分中的氟化钠由于其良好的水溶性(2-4g/l)和强烈的毒性,极易对环境构成重大威胁。值得一提的是,铝电解厂每生产1吨原铝,就会产生10公斤scc,而scc的大量积累则严重制约了铝电解行业的可持续发展。因此,对scc的资源化处理已成为近年来亟待解决的问题。

2、过氧化氢是一种重要化学品,其水溶液双氧水近年全球需求量剧增,但工业上使用蒽醌法生产较为复杂,且成本高、效率低。两电子电催化氧还原合成过氧化氢被认为是绿色高效且具有前景的途径,针对该过程存在反应缓慢的问题,高效的催化剂便成为解决该问题的核心工具。铂、钯及其合金等贵金属能显著促进氧化还原反应过程,但是由于价格昂贵以及稳定性差等缺点遏制了其广泛应用。碳基电催化材料具有与贵金属电催化剂相当的氧化还原催化活性、成本低和易获得等优点,可替代贵金属催化剂,应用于重要化学品过氧化氢的合成,能够有效降低成本。将石墨材料制备成高效电催化碳基材料的手段一般为外引入杂原子,液相氧化石墨引入含氧官能团,有利于杂原子对其进行亲核取代反应,而杂原子的掺入则有助于克服石墨氧化还原动力学较为缓慢的问题。

3、利用氧化石墨烯制备氟氧掺杂碳材料的方法一般为热解法和水热法。热解法所需能耗大且需要使用大量氟源,成本高且危害大。在碳中和背景下,利用固体废物本身具有潜在价值的资源制备成新能源材料符合可持续化发展理念。废阴极炭中由于含有大量的可溶性氟化钠,而氟化钠可以作为氟氧掺杂碳材料的氟源,再利用绿色的水热法制备氟氧掺杂碳材料,该方案具有能耗低,成本低和易操作等优点。

4、截至目前,还未有研究人员对铝电解废阴极炭中的含氟组分和石墨资源进行充分利用制备碳材料,但是仅针对氟氧掺杂碳材料已经有部分工作开展。专利cn108963250a公开一种以-cf2为主的氟掺杂石墨烯纳米片的制备方法,将还原的氧化石墨烯和乙醇配置成分散液,加入氢氟酸,超声分散均匀后进行水热反应,得到大量-cf2和-cf结构的氟掺杂石墨烯纳米片。专利cn114408906b公开了一种煤系石墨纯化同时制备氟化石墨烯的方法,1)选用块状天然煤系石墨和惰性电极分别作为阳极和阴极,选用含氟无机盐溶液作为电解液,将两电极与工作电源相连,进行电化学剥离处理,得到剥离产物;2)将剥离产物进行超声处理,取其悬浮液进行固液分离和烘干处理,得到部分纯化的氟化氧化石墨烯粉末;3)将氟化氧化石墨烯粉末和nh4f溶液混合,进行水热处理,得到水热处理后的产物;4)将水热处理后的产物自然降温后进行固液分离、水洗和烘干处理,得到纯化的氟化石墨烯。可在对块状煤系石墨原矿提纯的同时制备氟化石墨烯,脱灰率达92.91%,氟含量达16.86%,且产物氟化度可调。专利cn115849357a公开了一种氟化石墨烯及制备方法和应用,通过控制聚偏二氟乙烯的量可以有效调控氟化氢气体的生成量,进而减少有害气体的排放,生产安全性得到提高,该材料可有效减小导热薄膜内部的界面热阻,从而改善导热性能,具有很强的使用价值。专利cn115028163a公开了一种高度氟化石墨烯的制备方法,以氧化石墨烯为原料,以高锰酸钾和氢氟酸作为氟化剂,结合采用超声分散与超声-水热耦合技术制备了高度氟化石墨烯,该制备方法不仅有效地节约了能耗,同时提高了氟化石墨烯中的氟含量,进一步提高了氟化石墨烯产品的质量,且工艺简单、成本低廉、无毒、环境友好。专利cn108423655b具体涉及一种氟氧化石墨烯的制备方法,所述方法是以氟化石墨为原料,经超声、剪切后制备得到氟化石墨烯,并利用水热法即可制备得到单层和多层氟氧化石墨烯,所述方法的制备周期短,反应温和,容易控制,产率高,适用于大规模工业化生产。

5、可以看出,虽然研究氟氧掺杂碳材料的案例较多,但是目前在处理危/固废领域,特别是对危/固废炭基材料用于电合成绿色化学品过氧化氢领域,没有相关专利案例。

技术实现思路

1、针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种铝电解废阴极炭制备氟氧共掺杂碳材料的方法。

2、本发明的另一目的在于提供一种通过上述方法制备得到的氟氧共掺杂碳材料。

3、本发明的再一目的在于提供上述氟氧共掺杂碳材料在电催化氧还原合成过氧化氢中的应用。

4、本发明利用电解铝废阴极炭潜在价值组分制备得到对电催化氧还原反应合成过氧化氢具有较高选择性的碳材料,用于电催化合成过氧化氢,实现危/固废资源化。

5、本发明目的通过以下技术方案实现:

6、一种铝电解废阴极炭制备氟氧共掺杂碳材料的方法,包括如下制备步骤:

7、(1)将铝电解废阴极炭粉与去离子水混合后搅拌处理,然后固液分离;

8、(2)将步骤(1)分离后的液相蒸发结晶收集含氟盐组分;

9、(3)将步骤(1)分离后的固相与酸液混合后加热处理,过滤分离固相得到相对纯净的石墨固体粉末;

10、(4)将步骤(3)所得石墨固体粉末进行液相层间氧化插层,得到氧化石墨烯(go)分散液;

11、(5)将步骤(4)所得go分散液、步骤(2)所得含氟盐组分和硫酸混合后进行水热反应,反应产物经洗涤后得到氟氧共掺杂碳材料凝胶前驱体;

12、(6)将得到的氟氧共掺杂碳材料凝胶前驱体冷冻干燥,得到氟氧共掺杂碳材料。

13、进一步地,步骤(1)中所述铝电解废阴极炭粉粒径为100~500目;铝电解废阴极炭粉与去离子水混合的固液比(g/ml)为1:5~1:20。

14、进一步地,步骤(1)中所述搅拌处理的时间为12~48h。

15、进一步地,步骤(2)中所述蒸发结晶的温度为80~120℃;所述蒸发结晶的装置为鼓风干燥箱、加热搅拌器、电加热平台板和油浴锅中的一种。

16、进一步地,步骤(3)中所述酸液为酸浓度为0.5~2m的盐酸溶液或硫酸溶液。

17、进一步地,步骤(3)中所述加热处理的温度为50~80℃,加热处理的时间为2~10h。

18、进一步地,步骤(4)中所述液相层间氧化插层的方法为hummers法、改进的hummers法、brodie法和staudenmaier法中的一种。

19、进一步地,步骤(5)中所述硫酸的浓度为0.1~1m。

20、进一步地,步骤(5)中所述go分散液(以go含量计)、含氟盐组分和硫酸混合的比例为20~50mg:0.1g~0.5g:5ml~20ml。

21、进一步地,步骤(5)中所述水热反应的温度为120~220℃,水热反应的时间为8~16h。

22、进一步地,步骤(5)中所述洗涤是指采用去离子水超声辅助洗涤3~5次。

23、进一步地,步骤(6)中所述冷冻干燥的时间为24~72h。

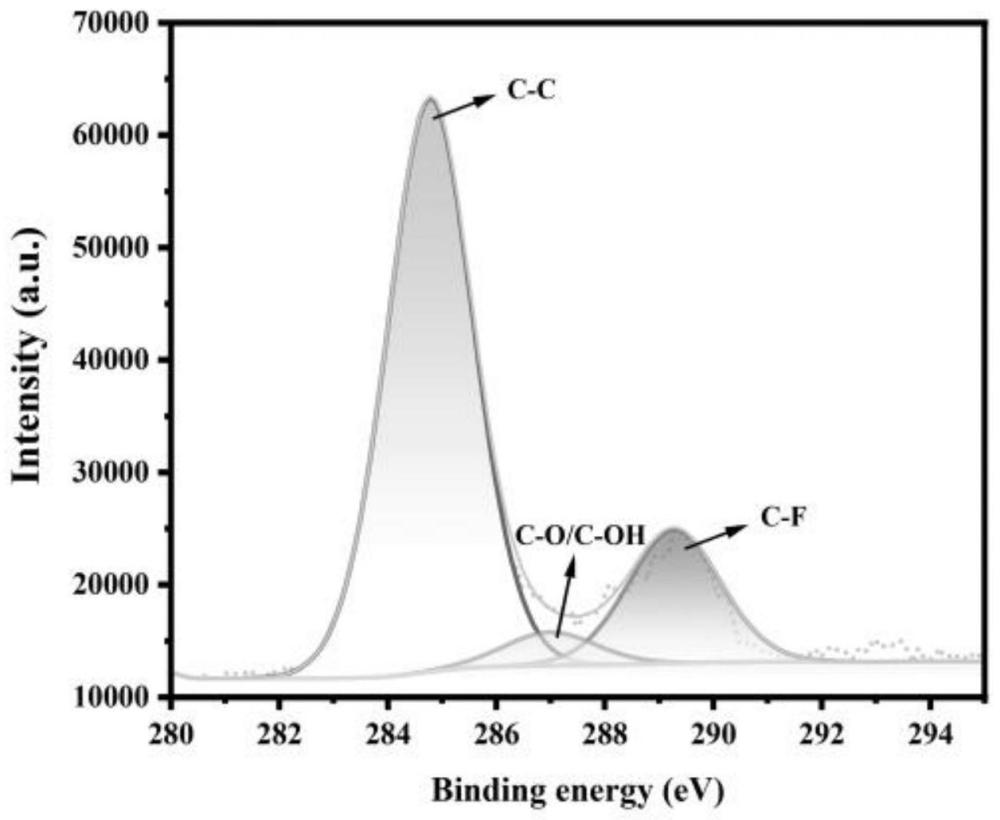

24、一种氟氧共掺杂碳材料,通过上述方法制备得到,所述氟氧共掺杂碳材料具有碳氟共价键和碳氧共价键。

25、上述氟氧共掺杂碳材料在电催化氧还原合成过氧化氢中的应用。

26、与现有技术相比,本发明的有益效果是:

27、(1)本发明所得氟氧共掺杂碳材料具有碳氟共价键,由于氟原子的强电负性,有利于调控材料表面电子聚集状态,从而有助于电催化反应的发生。

28、(2)本发明所得氟氧共掺杂碳材料对电催化氧还原合成过氧化氢有较高选择性,在0.36v(相对于可逆氢电极)下对过氧化氢选择性为93%,且电子转移数接近于2,优于氧化石墨烯水热还原后所得电催化剂的氧还原性能(对过氧化氢选择性为72%)。

29、(3)铝电解废阴极炭作为国家规定的危险废物,含有大量的碳和氟元素,以其作为原料制作新能源电催化材料,可以实现工业废物资源转化利用,为铝电解行业可持续化发展提供借鉴。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120676.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表