铜箔制备装置的制作方法

- 国知局

- 2024-07-27 12:06:21

本发明涉及铜箔制备装置,更详细地,涉及如下的铜箔制备装置,即,当使用电镀方式生产超极薄板的铜箔时,可提高导电率来最大限度地减少发热,并且,可最大限度地提高电镀效率来提高电镀速度并实现均匀的电镀质量。

背景技术:

1、通常,铜箔制备方式有利用辊的压延方式及电镀方式。

2、上述铜箔广泛应用于包括智能手机、笔记本电脑等在内的各种移动产品或包括电子设备及汽车在内的多种工业领域的各种电子装置。

3、而且,在上述各种电子装置的印刷电路板(pcb)中,用于电路线、锂二次电池等的铜箔也可根据需求形成为0.01t~0.05t的极薄板,或者,被制成0.01t~0.001t左右的极微厚度的超极薄板。

4、然而,在使用上述压延方式制备压延铜箔的情况下,若想要制成薄厚度,则需要经过多次压延过程,因此,其价格也随之增加。而且,压延铜箔的宽度最大不能超过60cm,在宽度超过60cm的情况下,由于表面状态变得非常不均匀,因此,不仅导致质量变差,而且,将失去商品性。

5、并且,上述压延方式存在局限性,无论铜板经过多少次的压延过程,均难以将铜箔制备成厚度非常薄的超极薄板。

6、与此相反地,使用上述电镀方式制备的铜箔作为通过以硫酸铜为主要成分的电解液在阴极转鼓的表面析出“铜”的电解铜箔,可轻易生产极薄板或超极薄板,可根据阴极转鼓的宽度大量生产多种宽度,因此,相比于上述压延铜箔,可提供相对低廉的价格。

7、与这种电镀方式的铜箔制备装置相关地,现有技术文献有以下专利文献公开的韩国授权专利公报授权号第10-2273727号(2021.07.05.公告)的“电解铜箔制备装置”。(以下,称为“专利文献1”)

8、在上述专利文献1中,其结构包括:第一旋转转鼓(阴极转鼓),下部面浸入在填充于电解槽的电解液中规定深度并旋转;以及相对电极(阳极部件),设置在电解槽的内侧面以与第一旋转转鼓(阴极转鼓)隔开规定距离,随着向第一旋转转鼓和相对电极施加电源的阴极和阳极,通过在所旋转的第一旋转转鼓表面析出电解液的铜来制备薄膜形态的铜箔。

9、另一现有技术文献有以下专利文献公开的韩国授权专利公报授权号第10-2323914号(2021.11.08公告)的“铜箔制备装置”。(以下,称为“专利文献2”)

10、在上述专利文献2中,其结构也包括阴极转鼓,下部面浸入在填充于电解槽的电解液中规定深度并旋转,在阴极转鼓的下方设置有隔开规定距离的阳极部件,随着向阴极转鼓和阳极部件施加电源的阳极,若电流通过电解液导电并流动,则电解液的铜离子在阴极转鼓表面还原,铜箔200沉积在阴极转鼓21的表面,随后,从阴极转鼓表面剥离的薄膜形态的铜箔被卷绕部的辊缠绕。

11、现有技术文献

12、专利文献

13、专利文献1:韩国授权专利公报授权号第10-2273727号(2021.07.05.公告)的“电解铜箔制备装置”

14、专利文献2:韩国授权专利公报授权号第10-2323914号(2021.11.08.公告)的“铜箔制备装置”。

技术实现思路

1、技术问题

2、为了提高“+电流”的导电性,当上述专利文献1、专利文献2的阳极部件由“铜”材料制成时,填充在电镀槽(电解槽)的主要成分为硫酸铜的电解液轻易溶解阳极部件,因其形态变形而导致铜箔的析出效率降低。

3、而且,现有的阳极部件由铱或铂与“铅”的混合物制成,由于重金属污染物较高,因此,由钛和铱铂合金制成的电极板被用作“+”电极板,当“铜”的导电率为100时,钛的导电率非常低,约为3.1,为了达到“铜”析出所需的“+电流量”而需要施加大量的“+电流”,因此,随着在上述“正(+)极”的电极板产生大量电阻,而这种电阻转换为热能,将导致在电极板产生相对较多的热量。

4、由此,需要对电极板的热量进行冷却的过程,随着过多电耗导致电费增加,不仅导致维护成本增加,而且,存在因电镀速度降低而难以实现均匀质量的问题。

5、对此,本发明为了改善上述问题而开发,本发明的目的在于,提供如下的铜箔制备装置,即,当通过电镀方式生产铜箔时,可最大限度地增加电极板的“正极”导电率来最大限度地减少发热,并且,不仅实现节约电费/提高电镀速度/优化液体管理,而且,可实现电镀质量的均匀化及最佳化。

6、技术方案

7、为了实现上述目的,本发明的铜箔制备装置包括:电镀槽,在内部填充有规定量的电解液,上述电解液的主要成分为硫酸铜;阴极转鼓,以下端部浸入在电解液中并旋转的方式设置在电镀槽的上部面,由内部转鼓体和外部转鼓体形成,上述内部转鼓体由铜材料制成,并接通整流器的“负(-)极”,上述外部转鼓体由钛材料制成,且覆盖在内部转鼓体的外表面;“(”形电极板,在电镀槽的内部相向设置,由内部部件和外部部件形成,上述内部部件呈圆弧形,由铜材料制成,上述外部部件由钛材料制成,且紧贴覆盖在内部部件外表面;以及汇流条,在外部覆盖有钛层,上述汇流条的一端焊接在电极板,另一端与整流器的“正极”相联接,以使得电极板接收“正极”导电。

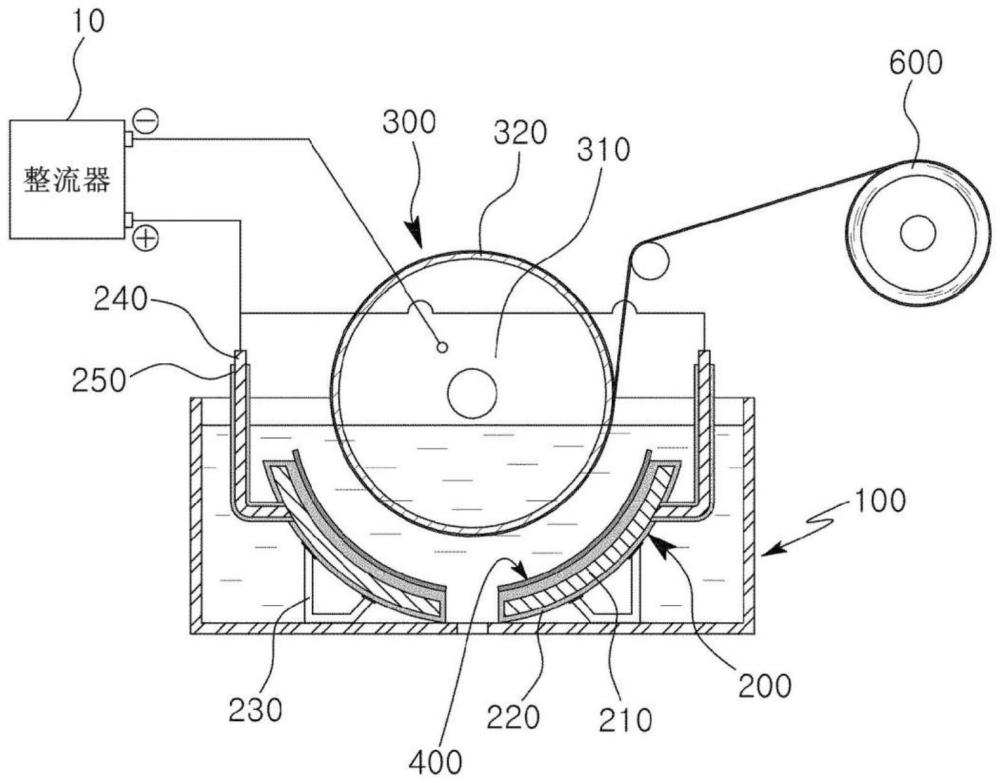

8、而且,上述电极板还包括催化反应电极,催化反应电极以相同的弯曲程度紧贴设置在弯曲的内表面。

9、并且,在上述电极板中,以夹心方式在由钛材料制成的外部部件内放入由铜制成的内部部件,通过爆炸包覆方式实现紧贴,从而使得电极板的所有部位与“正极”均匀导电。

10、发明的效果

11、如上所述,在本发明中,电极板为由铜制成的内部部件与由钛材料制成的外部部件通过爆炸包覆方式以夹心形态实现紧贴的结构,因此,在“正极”电流流向内部部件的情况下,可迅速且均匀地向电极板的所有部位引导“正极”的良好流动,因此,可基于能够显著减少耗电量的效率最大化来获得大幅节约电费的效果。

12、而且,从电极板接收“正极”的催化反应电极紧贴设置在电极板内表面,因此,随着促进电解液的催化反应,可大幅增加铜粘附在阴极转鼓的析出效果。

13、并且,可最大限度地减少电镀液的温度上升,因此,可通过优化液体管理、提高电镀速度、最大限度地减少发热来最大限度地提高电镀效率并实现均匀的质量,并且,可获得提高生产率、节约成本的效果。

技术特征:1.一种铜箔制备装置,其特征在于,

2.根据权利要求1所述的铜箔制备装置,其特征在于,电极板(200)在弯曲的内表面还设置催化反应电极(400),从而通过良好的电解液的催化反应来增加铜的析出效率。

3.根据权利要求2所述的铜箔制备装置,其特征在于,催化反应电极(400)沿着边缘形成有多个紧固孔(410),当借助紧固孔(410)通过螺栓(420)来将催化反应电极(400)设置在电极板(200)的内表面时,催化反应电极(400)仅紧固在外部部件(220)以防止螺栓(420)接触到由铜材料制成的内部部件(210)。

4.根据权利要求1所述的铜箔制备装置,其特征在于,在电极板(200)中,以夹心方式在由钛材料制成的外部部件(200)内放入由铜材料制成的内部部件(210),通过爆炸包覆方式实现紧贴,从而增加内部部件(210)的正极的导电率。

技术总结本发明涉及一种铜箔制备装置,包括:电镀槽(100),填充有电解液;阴极转鼓(300),以下端部浸入在电解液中并旋转的方式设置在电镀槽(100)的上部面,由内部转鼓体(310)和外部转鼓体(320)形成,内部转鼓体(310)由铜材料制成,并接通“负(‑)极”,外部转鼓体(320)由钛材料制成,设置在内部转鼓体(310)的外表面;“(”形电极板(200),在电镀槽(100)的内部两侧相向设置,由内部部件(210)和外部部件(220)形成,内部部件(210)呈圆弧形,由铜材料制成,外部部件(220)由钛材料制成,且覆盖在内部部件(210)的外表面;以及汇流条(240),覆盖有钛层(250),汇流条(240)的一端焊接在电极板(200)的内部部件(210),另一端与整流器(10)的“正(+)极”相联接,以使“正极”通电,在电极板(200)中,以夹心方式在由钛材料制成的外部部件(200)内放入由铜材料制成的内部部件(210),通过爆炸包覆方式实现紧贴,在电极板(200)弯曲的内表面还形成有催化反应电极(400),当使用电镀方式生产铜箔时,可提高导电率来最大限度地减少发热,并且,可最大限度地提高电镀效率来提高电镀速度并实现均匀的电镀质量。技术研发人员:蔡喜淑,李城勋受保护的技术使用者:株式会社ATX技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240726/120671.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。