一种用于海洋环境的微弧氧化复合涂层及其制备方法

- 国知局

- 2024-07-27 12:06:15

本发明公开了一种复合涂层及其制备方法,具体地说,是一种用于海洋环境的微弧氧化复合涂层及其制备方法,属于金属材料表面处理。

背景技术:

1、海洋覆盖地球表面的70%,并且拥有丰富的资源。为了开发和利用这些资源,人们必须构建和使用各种海洋设备,例如石油钻井平台、潜艇、船舶等。这些设备的大部分都是由金属结构材料制成的,但是,海洋环境的高盐度、湿度、温度变化和微生物活动等特点都会使得各类金属材料在使用过程中面临腐蚀问题。此外,海洋工程装备在运行过程中也会不可避免地在机械应力作用下发生摩擦磨损。而在海水环境下的磨损和腐蚀通常会对金属材料产生交变耦合作用,导致摩擦腐蚀(tribocorrosion)现象的发生。在摩擦过程中,材料表面会因磨损不断暴露出新的材料表面,这些新表面更易受到海洋环境中的腐蚀介质,如氧和氯离子等的攻击;同时,磨损过程中的热效应和机械应力也可能加速化学或电化学反应的进行,从而加速腐蚀过程。而反过来,腐蚀过程也会降低材料的机械性能,使其更易受到摩擦和磨损的影响;另外,腐蚀产物可能会积累在材料表面,形成一种磨损介质,进一步加剧磨损过程。摩擦腐蚀过程会使得装备材料的蚀损过程在摩擦和腐蚀作用的基础上进一步加快,从而导致海洋工程装备的服役寿命降低、维护和更换成本增加,甚至可能造成设备损坏和安全事故等恶劣后果。

2、轻合金,如铝合金、镁合金、钛合金等,因其轻质、高比强度、良好的机械加工性能等优点,广泛应用于航空航天、汽车制造、电子设备等行业。尽管轻合金拥有众多优良性质,但轻合金表面的机械强度和耐磨损性能相比较钢铁等传统材料普遍较差,尤其是在强腐蚀性的海洋环境中服役时,轻合金的耐摩擦腐蚀表现不佳。尽管研究者们已经尝试了多种方法以提高其抗腐蚀性和耐摩擦性,包括使用不同的合金元素、采用防腐涂料、或者通过热处理和其他表面处理技术来提高其性能。但这些方法都存在一些不足,例如:防腐涂料涂层容易在外力磨损作用下受到破坏,进而导致耐腐蚀性能下降和涂层失效;pvd技术等制备的涂层具有较好的耐磨损和耐腐蚀性能,但技术成本较高、且不便于处理复杂工件;离子渗透和热处理依赖高温条件,容易影响基材的整体性能等等。

3、微弧氧化(micro-arc oxidation,mao)是一种利用电解液中的微弧放电在金属表面原位生成陶瓷化涂层的技术。微弧氧化涂层具有高硬度、一定的耐腐蚀性能和良好的结合强度等特点,是一种性能良好的表面防护涂层。然而,微弧氧化涂层也存在一些缺点,如表面粗糙度高、孔隙率大、裂纹多等,这些缺陷会使得涂层表面的摩擦系数高、且耐腐蚀性能不足。在同时受到摩擦和腐蚀的工作条件下,微弧氧化涂层的表面容易在磨损中受到消耗和破坏;而与此同时,由于微弧氧化涂层表面的多孔特性,使得腐蚀液容易渗入涂层结构内部,进一步加速涂层的失效。因此,需要对微弧氧化涂层进行改进或复合处理,降低其表面的粗糙度、孔隙率与摩擦系数,从而提高其在海洋环境下的耐摩擦腐蚀性能。

技术实现思路

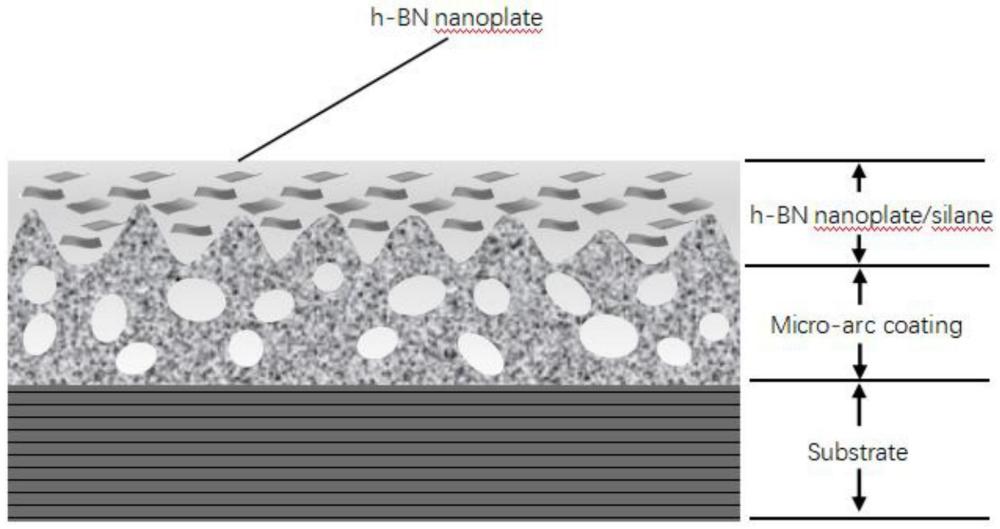

1、针对以上技术的不足,本发明拟在轻合金表面经过微弧氧化处理的基础上,通过采用硅烷改性树脂作为微弧氧化涂层的封孔剂,并在其中加入二维纳米材料六方氮化硼,从而同时改善微弧氧化涂层表面的粗糙度和孔隙率,使得微弧氧化涂层在海水中的摩擦系数大大降低,且涂层的不可透过性显著提升,以此综合改善微弧氧化涂层的耐摩擦腐蚀性能,为轻合金在海洋工程装备中的进一步应用提供技术支持。

2、为此,本发明提供的第一个技术方案是这样的:

3、一种用于海洋环境的微弧氧化复合涂层的制备方法,包括以下步骤:

4、步骤一、基材处理;

5、步骤二、对基材进行表面微弧氧化处理;

6、步骤三、对微弧氧化处理后的基材进行封孔处理;

7、步骤四、将封孔后的基材静置固化即可得到微弧氧化复合涂层。

8、进一步地,所述步骤一中基材处理的过程依次为除油清洗、打磨抛光、超声波清洗、干燥。

9、进一步地,所述除油清洗采用除油剂对基材进行。

10、进一步地,所述除油剂按重量份数计包括如下组分:2-4重量份的脂肪酸甲酯乙氧基化物磺酸钠、11-12重量份的苯并三氮唑、6-9重量份的四甲基氢氧化铵、1-5重量份的直链咪唑啉酰胺、15-20重量份的木质素磺酸钠、20-30重量份的油醇聚乙二醇醚和15-20重量份的羰基醇乙氧基化合物混合物、70-100重量份的去离子水。

11、进一步地,所述打磨抛光的过程为依次采用200#、400#、800#、1200#,2000#的sic砂纸对基材表面进行逐级打磨抛光。

12、进一步地,所述超声波清洗的时间为1-10min。

13、进一步地,所述步骤二中对基材进行表面微弧氧化处理的过程为配制电解液、采用脉冲电源对基材进行表面微弧氧化处理。

14、进一步地,所述电解液采用磷酸盐、硅酸盐、铝酸盐中其中的一种或多种的水溶液配制而成。

15、进一步地,所述步骤二中微弧氧化工艺参数为,电流密度为5a/dm2-20a/dm2、搅拌速度为200-500rpm、频率为100hz-2000hz、占空比为10%-80%、温度为55℃以下、时间为2min-30min。

16、进一步地,所述微弧氧化涂层厚度为5μm~50μm。

17、进一步地,所述步骤三中对微弧氧化处理后的基材进行封孔处理的过程为制备硅烷改性树脂分散液、将硅烷改性树脂分散液涂覆于微弧氧化处理后的基材表面。

18、进一步地,所述步骤三中硅烷改性树脂分散液的成分为,正硅酸四乙酯为20-50份、硅烷偶联剂20-50份、马来酸酐0.5-5份、聚氨酯树脂10-30份、溶剂40-100份、0.1%-10%的六方氮化硼二维纳米片层0.1-10份。

19、进一步地,所述正硅酸四乙酯为与硅烷偶联剂的比例为1:10~10:1。

20、进一步地,所述马来酸酐与聚氨酯树脂的比例为1:10~10:1。

21、进一步地,所述溶剂为二甲苯和乙醇。

22、进一步地,所述六方氮化硼二维纳米片的尺寸为50nm~1μm。

23、进一步地,所述步骤四中静置固化的条件为温度10-40℃,时间36-48h或温度60-150℃,时间12-24h。

24、本发明提供的第二个技术方案是:一种用于海洋环境的微弧氧化复合涂层,所述复合涂层是通过以上任一所述的用于海洋环境的微弧氧化复合涂层的制备方法所制得的。

25、进一步地,所述复合涂层的厚度为5μm-60μm。

26、与现有技术相比,本发明具有的有益效果如下:

27、1.本发明方法所制备的复合涂层外层为含有氮化硼纳米颗粒的硅烷改性树脂覆层,能够填充内层的微弧氧化层中多孔结构产生的间隙,且与微弧氧化陶瓷层间因锚定效应而具有优良的结合力。

28、2.在腐蚀性的环境中,硅烷改性树脂的封孔作用能够显著提升微弧氧化涂层的耐腐蚀性性能;涂层中的氮化硼纳米片具有二维材料特有的优良物理阻隔性能,且由于其自身的疏水特性,能够进一步抵挡海水等腐蚀介质的侵入。

29、3.在磨损工况下,以陶瓷成分为主的微弧氧化涂层具有高硬度的特点,能够起到机械支撑作用;硅烷改性树脂和纳米氮化硼填充了微弧氧化涂层中的空隙,在摩擦过程中能够不断形成润滑性的表面转移膜,有效降低摩擦系数和涂层的磨损率。

30、4.在摩擦腐蚀工况下,本发明方法所制备的复合涂层具备优良的耐摩擦腐蚀性能,其在模拟海水溶液中的腐蚀电流、摩擦系数和磨损率相比较铝合金基材、普通微弧氧化涂层和仅进行硅烷封孔的微弧氧化涂层均有大幅度降低,综合改善了微弧氧化涂层的耐摩擦腐蚀性能,为轻合金在海洋工程装备中的进一步应用提供技术支持。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120665.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表