提高化合物半导体器件背孔导热性能的方法及相应产品与流程

- 国知局

- 2024-07-27 12:06:10

本发明属于电镀,涉及一种提高化合物半导体器件背孔导热性能的方法及相应产品。

背景技术:

1、化合物半导体主要包括砷化镓、磷化铟、氮化镓和碳化硅,化合物半导体的主要器件包括射频器件、光电器件和功率器件,在国防、航空航天、石油勘探、宽带通讯、汽车制造和智能电网等领域都有重要应用。化合物半导体器件使用背孔结构解决散热的问题,例如cn113808948a、cn110767604b、cn107424978a、cn106684061a、cn102509721b、cn102623336b和cn102237339b。首先把化合物半导体器件刻蚀出背孔,然后在背孔内电镀金属,器件正面产生的热就可以通过电镀金属传导,从而提高器件的可靠性。金是热的良导体,散热系数比半导体材料大得多,虽然金的导热性能不及铜和银,但是金抗氧化能力显著优于铜和银,所以金作为散热金属被广泛用于化合物半导体,无氰电镀金工艺被广泛用于化合物半导体的背孔填充。

2、随着集成电路的发展,集成电路中金属互连系统的尺寸急剧减小,同时金属布线的层数逐渐增加,而单个器件变得越来越小,使得金属互连线越来越细,导致在相同的电压或电流操作条件下,产生的热量增加。随着温度的上升,金属连线的电阻率将持续增加,造成金属连线上的信号延迟,并且器件长期在高温下工作有可能烧断,因此器件小型化对化合物半导体背孔的导热性能提出了更高的要求。如图1所示,化合物半导体器件通过银浆和基板进行连接,为了增加导热效果,希望增加镀金层和银浆的接触面积,可以通过增加电镀金的粗糙度实现增加接触面积。但是粗糙度也不能过高,因为粗糙度过高会导致镀金表面产生类似金瘤的缺陷,很难通过aoi检测。

3、同时,器件小型化使得背孔的直径减小,增加了背孔电镀的难度。传统的直流电镀方法在背孔电镀时,孔内的金属离子消耗后,孔外的金属离子不能及时补充到孔内,导致孔内电镀效率降低,也就是说,孔内镀层厚度会低于孔外镀层厚度,孔内填充率(孔底镀层厚度/孔外镀层厚度×100%)较低。随着背孔直径减小,金属离子在盲孔内的扩散更加受到限制。尤其是背孔电镀金,金作为贵金属,镀液中的金离子浓度不可能太高,导致金离子扩散慢,不易移动到背孔内,背孔底部及侧壁沉积金厚度比背孔表面少很多。为了提高孔内金的厚度,需要增加电镀时间,但这导致电镀金的用量增加,从而增加了器件的制造成本。

4、使用脉冲电镀可以提高孔内填充率:首先电镀一段时间,当孔内金属离子降低到一定程度,停止电镀一段时间,让孔外的金属离子扩散到孔内补充降低的金属离子,重复这样的操作,从而提高孔内填充率。但是,脉冲电镀会带来新的技术问题:开始电镀时,金属离子首先形成晶核,然后晶粒长大;当电镀关停后,晶粒生长停止;重新电镀时,开始新一轮的晶核形成和晶粒长大。因此脉冲电镀会导致多轮次晶核形成和晶粒长大,使晶核数量过多,最终导致镀层过于粗糙,甚至可能在尖端位置(孔口位置)形成瘤状物。

5、为了改善背孔电镀效果,cn102485965a公开了一种对深盲孔进行电镀的方法,采用气体向孔内喷射镀液,根据盲孔的深度调节喷镀所需要气体与溶液所需要的强度,根据半导体衬底的面积与厚度计算电镀的电流与时间。一方面,该技术方案十分复杂,需要增加并精确控制喷气管、喷液管和循环泵;另一方面,该技术方案只适合背孔直径较大(≥40μm)的情形。此外,小直径的气泡可能困在孔内导致镀液进不去孔内,造成电镀缺陷。

6、迫切需要一种提高化合物半导体器件背孔导热性能的方法,以满足器件小型化对化合物半导体背孔导热性能的更高要求,克服器件小型化对背孔电镀带来的技术困难,提高背孔孔内填充率,适度增大电镀金属表面粗糙度,同时易于操作和实现。

技术实现思路

1、为了解决以上的技术问题,本发明提供一种提高化合物半导体器件背孔导热性能的方法及相应产品,具体技术方案如下。

2、本发明的首要方面是提供一种提高化合物半导体器件背孔导热性能的方法,包括以下步骤:

3、s1 对化合物半导体器件预处理,在背孔内形成金种子层;

4、s2 准备金电镀液;

5、s3 将步骤s1预处理后的化合物半导体器件放入步骤s2的金电镀液中,采用周期电镀的方法获得电镀金层;所述周期电镀的工艺参数包括:大电流密度及其时间周期,小电流密度及其时间周期,大小电流密度相互切换的时长。本发明所述周期电镀,是指先用大电流密度电镀,保持一个时间周期,然后切换到小电流密度电镀,保持另一个时间周期,小电流密度大于零;或者先用小电流密度电镀,保持一个时间周期,然后切换到大电流密度电镀,保持另一个时间周期;如此周期性切换,获得预定金属沉积量的电镀层的电镀方法。

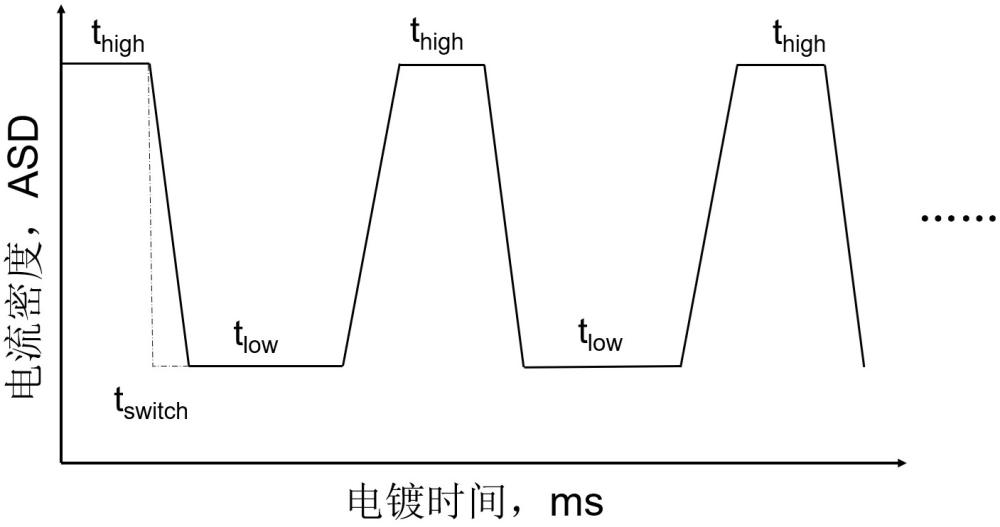

6、发明人经过潜心研究,使用大电流密度电镀一个时间周期,当孔内的金属离子降低到一定程度,为了补充孔内的金属离子,不是关停电镀,而是切换到小电流密度电镀另一个时间周期,通过重复这样的操作,电镀过程中晶粒生长就不会停止,与脉冲电镀相比,不会多轮次形成晶核,从而可以避免粗糙度太大以及背孔孔口形成金瘤的问题;同时,与直流电镀相比,使用周期电镀,孔内的金属离子可以得到补充,从而也解决了背孔孔内填充率低的问题。本发明的技术方案,通过控制大电流密度及其时间周期、小电流密度及其时间周期、大小电流密度相互切换的时长,可以调节电镀层的粗糙度,适度增加粗糙度,从而增大与银浆料的接触面积,改善导热性能。本发明的技术方案,电镀设备和电镀液与传统的直流电镀相同,易于操作和实现。本发明的技术方案,大电流密度高于直流电镀的电流密度,小电流密度低于直流电镀的电流密度,通过控制大电流密度及其时间周期、小电流密度及其时间周期、大小电流密度相互切换的时长,可以使总的电镀时间等于或小于直流电镀,也就是说,本发明的技术方案不会降低生产效率。

7、进一步的,步骤s3中的大电流密度为0.10~0.40 a/dm2,大电流密度电镀的一个时间周期为20~100 ms;小电流密度为大电流密度的1/10~1/4,小电流密度电镀的一个时间周期为50~500 ms;大小电流密度相互切换的时长为0~10ms。

8、进一步的,步骤s1在背孔内形成金属种子层的方法是磁控溅射、蒸发镀或化学镀。

9、本发明的再一方面是提供一种化合物半导体器件,所述化合物半导体器件具有背孔,在背孔内和化合物半导体器件开孔的那一表面采用上述方法获得电镀金层。

10、进一步的,所述背孔的孔径为10~50μm,背孔的深度为50~150μm。

11、进一步的,所述电镀金层的粗糙度为80~300nm,背孔孔内填充率在80%以上。

12、进一步的,所述电镀金层的厚度为3~8μm。

13、进一步的,所述化合物半导体为砷化镓、磷化铟或氮化镓。

14、进一步的,所述化合物半导体器件包括射频器件、光电器件和功率器件。

15、本发明具有以下有益技术效果:本发明提供的方法,既可以提高背孔孔内填充率,又可以调节电镀金属表面粗糙度,从而显著提高化合物半导体背孔导热性能,易于操作和实现,同时不影响生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120657.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表