一种在高强钢表面制备高耐蚀Ni-Cu-Zn复合镀层的方法与流程

- 国知局

- 2024-07-27 12:06:04

本发明涉及金属表面处理技术,具体涉及一种在高强钢表面制备高耐蚀ni-cu-zn复合镀层的方法。

背景技术:

1、金属表面电镀处理是一种提高钢铁表面耐腐蚀性的重要方法。电镀处理中运用较多的金属主要包括镍、铜、锌、铬等,相对于高强钢基体,锌镀层属于阳极性沉积层,可有效延长金属材料的使用寿命,但是因为金属锌本身比较活泼,在腐蚀性溶液中易发生腐蚀而减少作为防护层的时间;镍镀层属于阴极性镀层,在潮湿环境中易发生点蚀而失效。多层镀层防护工艺因其在耐腐蚀性及机械性能方面显示出优异性能而得到广泛关注。

2、目前现在人们已经利用电沉积技术获得了cu/ni、cu/bi、ni/mo、co/w等几十种金属复合镀层,同时也有很多专利涉及上述镀层制备,如:中国专利201310471156.3公开的“一种在低碳钢表面制备铜锌合金层的方法”,中国专利201310547283.7公开的“一种在低碳钢表面电镀ni-mn合金的方法”,中国专利201310471131.3公开的“一种碱性无氰电镀ag-ni合金的方法”及中国专利201610130566.5公开的“在低碳钢表面制备高耐腐蚀性的铜锌铜复合镀层的方法”等。

3、但上述现有技术所涉及的钢板表面镀层多为2种复合镀层。

技术实现思路

1、本发明的目的在于提供一种在高强钢表面制备高耐蚀ni-cu-zn镀层的方法,通过设计制造出的ni-cu-zn复合镀层,能够在保持原有的基质金属性能的基础上再辅以第二相甚至更多项的特性,从而既增强了原有基质金属的性能,又对基质金属进行了改性,使得复合镀层的功能具有比单一的基质金属材料更加优越的性能;且,多层镀层不仅具有高的强度(显微维氏硬度950hv以上)和高的抗塑变性能(残余应力10~15mpa),而且可以提高基质金属和镀层的结合强度,减少镀层体系间的空隙,从而改变镀层内应力与裂纹分布,提高材料的屈服强度、深冲加工性能及耐腐蚀性能,其耐海水腐蚀性相比于普碳钢海水中的自腐蚀电位(-0.5~-0.7v),该涂层电位可提高至(-0.2~-0.3v);腐蚀电流密度降低至0.5~3μa/cm2,与已经存在的ni-cr镀层(8~20μa/cm2)相比有较大的降低,腐蚀速率也大大减缓。

2、为达到上述目的,本发明的技术方案是:

3、一种在高强钢表面制备高耐蚀ni/cu/zn复合镀层的方法,其包括如下步骤:

4、1)表面处理

5、对高强钢表面进行打磨、抛光、清洗;

6、2)电镀液配制

7、含镍镀液:niso4·6h2o,120~300g/l,去离子水1~5l;阴离子型表面改性剂,外加,1~5%;

8、含铜镀液:cuso4·5h2o,70~260g/l,去离子水1~5l;阴离子型表面改性剂,外加,1~5%;

9、含锌镀液:znso4·7h2o,50~200g/l,去离子水1~5l;阴离子型表面改性剂,外加,1~5%;

10、3)电镀

11、将经过表面处理的高强钢依次放入盛有含镍镀液、含铜镀液、含锌镀液的电镀槽中进行电镀,其中,

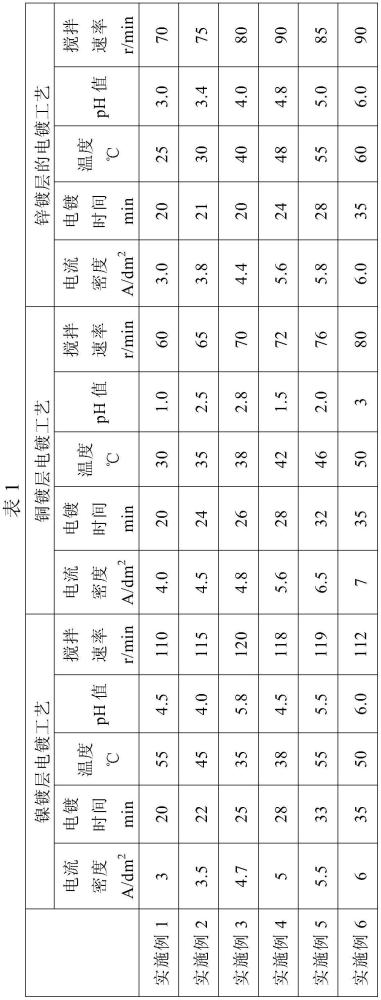

12、镍镀层的电镀工艺:沉积方式:直流电镀;电流密度:3~6a/dm2;

13、电镀时间:20~35min;温度:35~55℃;ph值:4~6;搅拌速率:

14、110~120r/min;

15、铜镀层的电镀工艺:沉积方式:直流电镀;电流密度:4~7a/dm2;

16、电镀时间:20~35min;温度:30~50℃;ph值:1~3;搅拌速率:

17、60~80r/min;

18、锌镀层的电镀工艺:沉积方式:直流电镀;电流密度:3~6a/dm2;

19、电镀时间:20~35min;温度:25~60℃;ph值:3~6;搅拌速率:

20、70~90r/min。

21、优选的,步骤1)中,对钢板试样进行打磨去氧化处理,打磨至表面平整、光亮;清洗采用超声波清洗,去除表面的有机物、油污、细小粘附。

22、优选的,所述的阴离子型的表面改性剂包括十二烷基硫酸钠、聚丙烯酰胺、脂肪酸盐、磺酸盐、脂肪醇酰硫酸钠、硫酸酯盐、乙氧基化脂肪酸甲酯磺酸钠或磷酸酯盐。

23、本发明根据单层镀层(ni、cu和zn)的界面结合特点,设计出镍/铜/锌多层镀层工艺,采用多槽电沉积法在高强钢基体上制备镍/铜/锌多层镀层。通过镀层的表面形貌与截面形貌研究了镀层的微观结构;采用盐水浸泡试验和电化学阻抗谱对镍/铜/锌多层镀层的耐蚀性和耐蚀机理进行了详细研究。

24、镀层保护机制:镍/铜/锌镀层耐腐蚀性能较高,一方面是由于多层镀层每一镀层的极化电位都不同,有效避免了点蚀的发生,当表层的点蚀发生后,点蚀穿透到多层镀层的中间层时,点蚀将会沿着中间层横向发展,使点蚀难以穿透多层镀层的底层,从而延缓或避免基底被腐蚀;另一方面是由于不同晶粒尺寸的镀层相互层叠阻碍了腐蚀性介质的传输,对基底起到了保护作用。

25、更进一步,首先因为底层镍镀层晶粒以四角锥型交错堆积,排列较为致密;中间层铜镀层颗粒以圆胞型结构沉积,晶粒细小均匀,排列致密,降低了镍镀层点蚀发生的可能性;其次是因为当镀层体系接触腐蚀溶液时,表层锌镀层首先起防护作用,一旦锌镀层破损,腐蚀介质渗透到锌、铜两镀层界面,阳极性表层则代替中间层优先发生阳极溶解,减缓中间层发生破坏的速率,大大推迟了镍镀层发生点蚀的时间,最终很好的保护了基体材料。

26、在本发明所述方法中:

27、1)表面处理,将高强钢板进行打磨去氧化处理,所有高强钢板打磨至表面平整、光亮。抛光的目的是消除高强钢板表面的微观不平,并使它具有镜面般的外观;清洗优选采用超声波清洗,最后将高强钢板放在盛有无水乙醇的烧杯中,然后将烧杯放于超声波清洗机中超声处理,主要目的是去除电极(高强钢)表面的有机物、油污、细小粘附等。

28、2)电镀液配制,分别配置含镍镀液、含铜镀液、含锌镀液,用适量去离子水溶解,用玻璃棒搅拌均匀后将三种电镀液放入超声波清洗机槽内,利用超声波震荡使其充分溶解,最后外加入阴离子型表面改性剂如十二烷基硫酸钠,阴离子型表面改性剂易溶于水,能使金属离子很好的吸附在基体上;表面改性剂外加量为电镀液总量的1~5%,浓度再升高会使镀层表面愈发粗糙。

29、本发明的有益效果:

30、本发明结合镍镀层、铜镀层、锌镀层和多层镀层的优点,设计出镍/铜/锌三元复合镀层,采用电沉积法在低碳钢上成功制备了镍/铜/锌多层镀层。sem结果表明,底层镍镀层颗粒以四角锥型交错堆积,中间层铜镀层颗粒以圆胞型结构沉积,表层锌镀层的表面平整致密,无明显孔隙。根据电化学测试,镍/铜/锌多层镀层具有很高的耐蚀性,交流阻抗值平均达到5623ohm.cm2,耐盐水浸泡时间可达2880h时,是相同厚度单一镀层耐盐水浸泡时间的5~8倍。

31、本发明基于电化学电镀方法,高强钢作为工作电极在其表面进行镀层,使高强钢表面粗糙度增大,比表面积也同时增大。

32、本发明通过多层电沉积制备得到的复合镀层与金属基体的结合性较好,同时多层耐蚀合金层的引入极大提高了镀层本身的耐磨性能和耐腐蚀性能,使得材料在服役过程中的寿命大大提高。

33、相比现有技术,本发明涉及金属镀层间的三元复合工艺,结合ni元素的引入,更好地提高了镀层的耐海水腐蚀性,相比于普碳钢海水中的自腐蚀电位(-0.5~-0.7v),该涂层电位可提高至(-0.2~-0.3v);腐蚀电流密度降低至0.5~3μa/cm2,与已经存在的ni-cr镀层(8~20μa/cm2)相比有较大的降低,腐蚀速率也大大减缓。

34、本发明所设计制造出的复合镀层,能够在保持原有的基质金属性能的基础上再辅以第二相甚至更多项的特性,从而既增强了原有基质金属的性能,又对基质金属进行了改性,使得复合沉积层的功能具有比单一的基质金属材料更加优越的性能。多层镀层不仅具有高的强度和高的抗塑变性能,而且可以提高基底和镀层的结合强度,减少镀层体系间的空隙,从而改变镀层内应力与裂纹分布,提高材料的屈服强度、深冲加工性能及耐腐蚀性能。

35、本发明考虑到不同金属间结合性设计此三元镀层结构,以提高耐蚀性,系统研究了硫酸盐镀液体系中ph值、电流密度对电沉积ni-cu-zn合金镀层的影响,建立了在此镀液体系中工艺参数与目标性能之间的关系,优化电镀工艺参数,为工业生产中优化高性能ni-cu-zn合金镀层的工艺条件提供数据支持。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120648.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表