一种标准件阳极氧化多功能工装及其使用方法与流程

- 国知局

- 2024-07-27 12:08:42

本发明属于阳极化表面处理领域,涉及一种标准件阳极氧化多功能工装及其使用方法,主要包含整列夹具、组合挂具、包装器具三部分,集成计数、导电、分装功能,基于辅助工装的使用可进一步实现标准件阳极化精细化过程控制。

背景技术:

1、阳极氧化是利用金属零件作为阳极进行电解氧化,基于阳极氧化的电化学氧化和化学溶解双向反应,铝制品表面能够生成耐蚀性良好的氧化膜层。keller-hunter-robinson模型指出铝合金阳极氧化膜层包括多孔层和阻挡层两个部分。其中,多孔层呈现纳米尺寸孔洞状态,具有良好的染料吸附效果,实现合金着色;阻挡层结构致密,具有良好的耐蚀效果,实现合金防护。

2、飞机的铝制标准件通常由于微动磨损和缝隙腐蚀等因素最先出现腐蚀现象,由此机体铝制标准件常选用阳极化处理以提升表面耐蚀性。标准件具有数量大、尺寸小、种类多等特点,在阳极化过程中难以计数、装夹、包装和批量阳极化,也无法确保所有标准件和夹具都有良好的导电接触点,成膜均匀性欠佳。面向螺母、螺栓、垫片、管接头等飞机标准件,通过共形辅助工装设计,可以实现阳极氧化过程中标准件计数、整列、导电、分装等功能,提升零件加工质量和一次成功率,简化装夹过程,提高生产效率。

技术实现思路

1、本发明提供了一种标准件阳极氧化多功能工装及其使用方法,通过整列夹具实现计数、整列,通过组合夹具实现装挂、导电、搅拌,通过包装器具实现分装运输,本发明能够辅助螺栓、螺母、垫片、管接头等铝制标准件阳极化的过程控制和效率提升。

2、本发明采用的技术方案如下:

3、一种标准件阳极氧化多功能工装,所述的多功能工装包括功能一体化模具1、模具底层2、辅助整列工装3、模具顶层4、组合架5和包装层6,组合搭配后用于标准件阳极氧化过程的不同阶段。

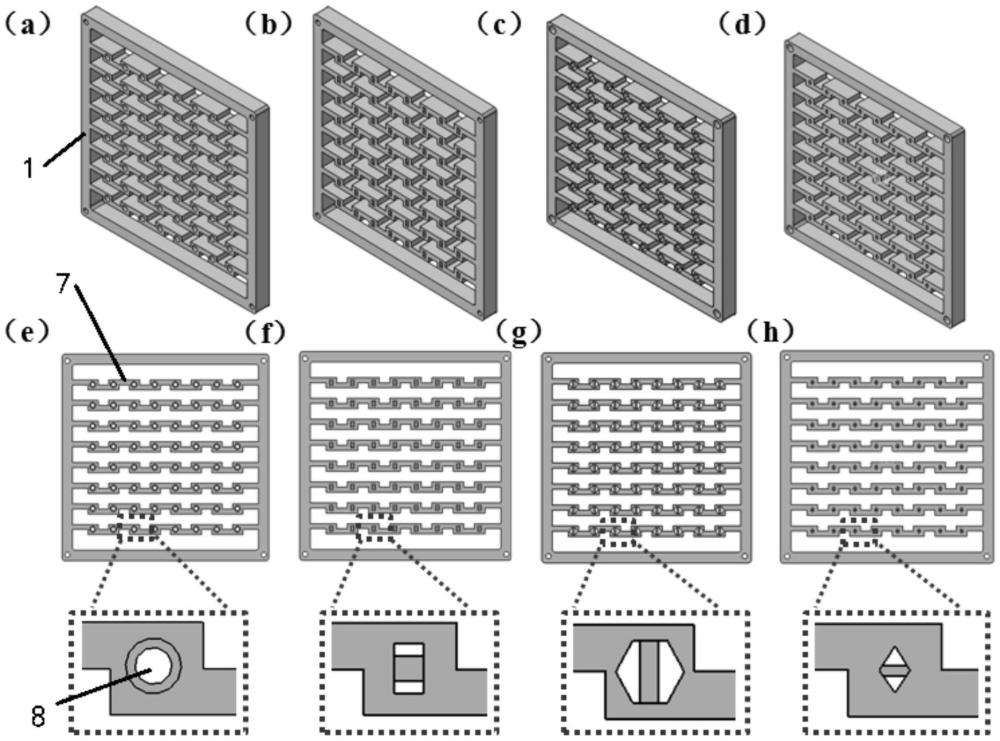

4、所述的功能一体化模具1外部为矩形框架,矩形框架内部为零件放置区,矩形框架两个相对的侧边之间连接有多个相同的凹槽支撑杆7,且平行并均匀分布,每个凹槽支撑杆7上等间隔设置多个蛇形弯折,每个弯折处均制有零件凹槽8,零件凹槽8与待加工标准件形状一致并大于待加工标准件外轮廓,用于放置待加工标准件,功能一体化模具1上零件凹槽8数量确定,用于待加工标准件的计数,零件凹槽8槽底设支撑部件,支撑部件上固定有弹簧9,待加工标准件放置在弹簧9上方,功能一体化模具1及内置的弹簧9选用与待加工标准件一致的铝合金材质,减少电导率差异引起的电力线分布不均匀,零件凹槽8采用多面镂空设计,使电解液与零件凹槽8及零件凹槽8内的待加工标准件均匀接触。

5、所述的模具底层2为与功能一体化模具1外形尺寸一致的板状结构,其上表面设置有多个凸台,凸台型面按功能一体化模具1上的凹槽支撑杆7轮廓互补设置,使模具底层2能够从功能一体化模具1下方与功能一体化模具1紧密重合,凸台将功能一体化模具1的零件放置区填平呈平整的平面,辅助待加工标准件准确落入零件凹槽8内,同时,模具底层2亦用于检验功能一体化模具1的表面是否具有阳极氧化膜,当功能一体化模具1处于阳极氧化膜未退除状态时,模具底层2与功能一体化模具1不能重合。

6、所述的辅助整列工装3包括主体框架10、收集板11、底板12、铰合部13、支座14、把手15。所述的主体框架10为具有一定厚度的矩形框架,其底部长度方向的两侧分别连接有可翻转的收集板11,底板12置于两个收集板11之间并固定连接在主体框架10底部,两个收集板11在未翻转状态下与底板12、主体框架10一同形成敞口的盒型结构,主体框架10长度方向的两端固定有把手15,底板12底面中心位置固定有半圆形的铰合部13,支座14整体呈半圆形,其底面固定在操作平台上,上部中心处与铰合部13下部中心铰接,使辅助整列工装3能够在支座14上实现宽度方向的摆动。功能一体化模具1与模具底层2组合装配后,整体固定在辅助整列工装3主体框架10内,且主体框架10内可同时安装多组功能一体化模具1与模具底层2的组合体,使用时,将待加工标准件放入功能一体化模具1零件放置区内,摇动把手15,使辅助整列工装3摆动,因为主体框架10具有一定厚度,可以防止零件掉落,待加工标准件在滚动过程中落入零件凹槽8,实现整列,零件凹槽8填满后,使辅助整列工装3倾向一侧,多余待加工标准件滚入收集板11部位,翻转收集板11收集多余标准件。

7、所述的模具顶层4为框架结构,与功能一体化模具1外形尺寸一致,矩形框架两个相对的侧边之间平行连接有多个连杆,连杆上与功能一体化模具1凹槽位置匹配处设置细柱16,模具顶层4盖在功能一体化模具1上方并对齐后组合使用,通过细柱16将待加工标准件压紧在零件凹槽8中的弹簧9上端,实现零件夹装,并形成紧密接触实现电流导通,且细柱16与待加工标准件间保持较小的接触点面积。

8、所述的组合架5包括两个连接杆17和若干分隔架18,两个连接杆17从分隔架18两侧中央位置将各层分隔架18串接,分隔架18数量根据生产规模设置;分隔架18为框架结构,与功能一体化模具1外形尺寸一致,与组合后的功能一体化模具1及模具顶层4进行装夹固定;所述的连接杆17为空心管状长杆,连接杆17在每两个分隔架18之间的位置均设有孔状结构,通过注入气体或液相实现电解液搅拌,用于加速功能一体化模具1周围的电解液流动,加强电解液接触和成膜均匀程度。功能一体化模具1、模具顶层4和组合架5组合装配后用于阳极化处理过程。

9、所述的包装层6为与功能一体化模具1外形轮廓一致的板状结构,其下表面在对应功能一体化模具1上零件凹槽8位置设置分装格19,将包装层6覆盖在阳极化后的功能一体化模具1上方对齐固定后进行翻转,零件凹槽8中的标准件落入分装格19中,实现标准件收集。考虑包装层6在翻转过程中不变形,采用聚丙烯硬质塑料。

10、所述标准件阳极氧化多功能工装的使用方法,所述的使用方法包括如下步骤:

11、选择与待加工标准件匹配的功能一体化模具1,将模具底层2从下方与功能一体化模具1重合组装,实现功能一体化模具1零件放置区平整,将组装好的功能一体化模具1与模具底层2固定在辅助整列工装3的主体框架10上;将待加工标准件倒入功能一体化模具1的零件放置区,摇动把手15,使辅助整列工装3摆动,待加工标准件滚落进功能一体化模具1的零件凹槽8中;待零件凹槽8填满,取下功能一体化模具1,翻转辅助整列工装3的收集板11收集多余零件;拆掉模具底层2,将功能一体化模具1固定在组合架5的分隔架18上,同时将模具顶层4从上方固定在功能一体化模具1上,模具顶层4的细柱16将待加工标准件压紧在功能一体化模具1零件凹槽8内的弹簧9上,实现紧密接触。前处理后,将组合好的功能一体化模具1、模具顶层4和组合架5放入酸性槽液中,在组合架5的连接杆17上方连接压缩空气管,接通压缩空气,并调整流速,实现局部槽液搅拌;气流稳定后,接通电流,进行阳极化处理;阳极化处理完成后,拔下压缩空气管,进行封闭后处理;后处理结束后,拆除组合架5及模具顶层4,将包装层6凹槽面与功能一体化模具1上表面对齐,翻转后,标准件落入包装层6中,取下并收集标准件;将功能一体化模具1、模具顶层4和组合架5进行退膜处理,以备重复使用。

12、本发明的效果和益处是:利用模具底层2、功能一体化模具1、辅助整列工装3组合后可以快速计数。功能一体化模具1和模具顶层4组合后可以直接装挂在组合架5上,免去了单个零件逐一装夹的过程。功能一体化模具1的蛇型弯折镂空设计可以增加电解液接触,组合架5连接杆17的空心设计可以引入气体实现电解液局部搅拌。本发明投入使用后,标准件装夹工时可大幅减少,生产效率可提升15%以上,同时本发明具有弹簧9和细柱16固定设计,导电点接触面积小,标准件装挂方式统一,阳极氧化膜层的厚度均匀,提高标准件表面处理的制造水平。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120857.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表