防水气压计加工工艺和防水气压计的制作方法

- 国知局

- 2024-07-27 12:34:57

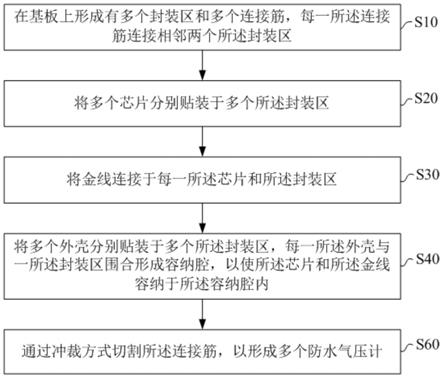

1.本发明涉及防水气压计制作技术领域,特别涉及一种防水气压计加工工艺和应用该防水气压计加工工艺制备的防水气压计。背景技术:2.防水气压计是一款能够承受5atm水压的特殊产品,防水气压计的产品外壳为圆柱形,里面灌注防水胶,以达到防水性能,因此胶水的保护成为关键性因素。相关技术中,常规的pcb划片工艺使用砂轮刀+去离子水,会对胶面产生致命性影响,若划切底面则因外壳上端面小,uv膜无法粘住产品,导致产品散落丢失。技术实现要素:3.本发明的主要目的是提供一种防水气压计加工工艺和防水气压计,旨在提供一种能够有效保护防水气压计防水胶的防水气压计加工工艺,该防水气压计加工工艺在加工过程中有效避免了产品散落丢失等问题。4.为实现上述目的,本发明提出一种防水气压计加工工艺,所述防水气压计加工工艺包括:5.在基板上形成有多个封装区和多个连接筋,每一所述连接筋连接相邻两个所述封装区;6.将多个芯片分别贴装于多个所述封装区;7.将金线连接于每一所述芯片和所述封装区;8.将多个外壳分别贴装于多个所述封装区,每一所述外壳与一所述封装区围合形成容纳腔,以使所述芯片和所述金线容纳于所述容纳腔内;9.通过冲裁方式切割所述连接筋,以形成多个防水气压计。10.在一实施例中,所述在基板上形成有多个封装区和多个连接筋,每一所述连接筋连接相邻两个所述封装区的步骤包括:11.提供整块基板;12.通过冲裁或切割方式加工所述基板,在所述基板上形成呈整列排布的多个所述封装区以及连接相邻两个所述封装区的所述连接筋。13.在一实施例中,每一所述封装区呈方形设置,每一所述连接筋呈条形设置;14.且/或,每一所述连接筋的宽度小于每一所述封装区的宽度;15.且/或,相邻四个所述封装区之间形成有一镂空区。16.在一实施例中,所述将多个芯片分别贴装于多个所述封装区的步骤包括:17.将多个asic芯片分别贴装于多个所述封装区;18.将多个mems芯片分别贴装于多个所述asic芯片背离所述封装区的一侧。19.在一实施例中,所述将多个asic芯片分别贴装于多个所述封装区的步骤包括:20.通过划胶设备在每一所述封装区涂覆黏胶;21.将每一所述asic芯片粘贴于所述黏胶背向所述封装区的一侧;22.通过烘烤固化所述黏胶,以使所述asic芯片贴装于所述封装区。23.在一实施例中,所述将多个mems芯片分别贴装于多个所述asic芯片背离所述封装区的一侧的步骤包括:24.通过划胶设备在每一所述asic芯片背向所述封装区的一侧涂覆黏胶;25.将每一所述mems芯片粘贴于所述黏胶背向所述asic芯片的一侧;26.通过烘烤固化所述黏胶,以使所述mems芯片贴装于所述asic芯片背离所述封装区的一侧。27.在一实施例中,所述将金线连接于每一所述芯片和一所述封装区的步骤包括:28.通过金丝球焊接设备将金线连接每一所述asic芯片和所述封装区,以使所述asic芯片与所述基板电连接;29.通过金丝球焊接设备将金线连接每一所述mems芯片和所述asic芯片,以使所述mems芯片和所述asic芯片电连接。30.在一实施例中,所述外壳具有连通所述容纳腔的开口,所述通过冲裁方式切割所述连接筋,以形成多个防水气压计的步骤之前,还包括:31.通过所述开口向所述容纳腔内填充防水胶,以使所述防水胶覆盖所述芯片和所述金线。32.在一实施例中,所述将多个外壳分别贴装于多个所述封装区,每一所述外壳与一所述封装区围合形成容纳腔,以使所述芯片和所述金线容纳于所述容纳腔内的步骤包括:33.将锡膏点涂在每一所述封装区四周的铜箔上;34.将每一所述外壳的四周对应所述锡膏贴在所述封装区,并通过回流焊融化所述锡膏,使所述外壳与所述基板焊接。35.本发明还提出一种防水气压计,所述防水气压计采用上述所述的防水气压计加工工艺制作而成。36.本发明技术方案的防水气压计加工工艺通过在基板上加工形成多个封装区和多个连接筋,使得相邻两个封装区之间通过一连接筋连接,如此通过将多个芯片分别贴装于基板的多个封装区,并采用金线连接芯片和封装区,实现芯片与基板的电性导通连接,进一步通过将多个外壳分别贴装于基板的多个封装区,使得每一外壳与一封装区围合形成容纳腔,从而将芯片和金线容纳于容纳腔内,以对芯片和金线实现保护,最后通过冲裁方式切割相邻两个封装区之间的连接筋,如此即完成了防水气压计的加工制备,在此过程中有效避免了传统工艺中去离子水对防水气压计的影响,同时也避免了防水气压计散落丢失等问题。附图说明37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。38.图1为本发明一实施例中防水气压计的结构示意图;39.图2为本发明一实施例中基板的部分结构示意图;40.图3为本发明一实施例中防水气压计加工工艺的流程示意图;41.图4为本发明另一实施例中防水气压计加工工艺的流程示意图;42.图5为图3、图4中步骤s10一实施例的流程示意图;43.图6为图3、图4中步骤s20一实施例的流程示意图;44.图7为图6中步骤s21第一实施例的流程示意图;45.图8为图6中步骤s22第一实施例的流程示意图;46.图9为图3、图4中步骤s30一实施例的流程示意图;47.图10为图3、图4中步骤s40一实施例的流程示意图。48.附图标号说明:49.标号名称标号名称100防水气压计22开口1基板3芯片11封装区31asic芯片12连接筋32mems芯片13镂空区4黏胶14铜箔5金线2外壳6防水胶21容纳腔ꢀꢀ50.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。具体实施方式51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。52.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。53.同时,全文中出现的“和/或”或“且/或”的含义为,包括三个方案,以“a和/或b”为例,包括a方案,或b方案,或a和b同时满足的方案。54.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。55.防水气压计是一款能够承受5atm水压的特殊产品,无法使用常规气压计的封装形式,防水气压计的产品外壳为圆柱形,里面灌注防水胶,以达到防水性能,因此胶水的保护成为关键性因素。相关技术中,常规的pcb划片工艺使用砂轮刀+去离子水,会对胶面产生致命性影响,若划切底面则因外壳上端面小,uv膜无法粘住产品,导致产品散落丢失。56.基于上述构思和问题,本发明提出一种防水气压计加工工艺。可以理解的,该防水气压计加工工艺用于加工制备防水气压计100。如图1所示,防水气压计100包括基板1、外壳2、asic芯片31、mems芯片32及金线4,外壳2设于基板1,并与基板1围合形成容纳腔21,mems芯片32和asic芯片31设于基板1,并容纳于该容纳腔21内。57.请结合参照图1、图2和图3所示,本发明提出一种防水气压计加工工艺,本实施例中,提供基板1、芯片3、外壳2及金线4。58.请参阅图3,所述防水气压计加工工艺包括以下步骤:59.s10:在基板1上形成有多个封装区11和多个连接筋12,每一所述连接筋12连接相邻两个所述封装区11。60.在本实施例中,所述基板1设有电路层,具有铜层。通过对基板1加工,在基板1上形成多个封装区11和多个连接筋12,从而利用多个封装区11为芯片3提供安装位置和支撑基础。同时,使得每一连接筋12连接相邻两个封装区11,也即相邻两个封装区11之间通过一连接筋12连接,如此将整个基板1连接为一体,从而方便基板1的运输、搬运以及后续步骤的连续完成,从而提高加工效率。61.可以理解的,为了方便防水气压计加工工艺后续步骤对基板1的加工,如图2所示,基板1上的多个封装区11呈整列排布。在本实施例中,每一所述封装区11呈方形设置,每一所述连接筋12呈条形设置,如此可利用方形的封装区11方便芯片3、外壳2的贴装加工等步骤实现。当然,在其他实施例中,根据防水气压计100的不同结构和外形需求,基板1上的封装区11也可设置为圆形或其他形状,在此不做限定。62.在本实施例中,如图2所示,基板1上呈整列排布的多个封装区11中相邻四个所述封装区11之间形成有一镂空区13,如此设置,一方面利用镂空区13为芯片3、外壳2的贴装加工等步骤提供空间,另一方面,镂空区13的设置可为基板1上多个封装区11的后续分离提供便利性。63.可以理解的,为了进一步方便基板1上多个封装区11的后续分离,如图2所示,每一所述连接筋12的宽度小于每一所述封装区11的宽度。在本实施例中,定义垂直于连接筋12延伸方向的长度为连接筋12的宽度,定义封装区11与连接筋12连接的侧边长度为封装区11的宽度,连接筋12的宽度小于封装区11的宽度。可选地,封装区11呈正方形设置。64.在一实施例中,如图5所示,步骤s10:在基板1上形成有多个封装区11和多个连接筋12,每一所述连接筋12连接相邻两个所述封装区11的步骤包括:65.s11:提供整块基板1;66.s12:通过冲裁或切割方式加工所述基板1,在所述基板1上形成呈整列排布的多个所述封装区11以及连接相邻两个所述封装区11的所述连接筋12。67.可以理解的,基板1为整块结构,整块基板1可以是pcb板,基板1内设有电路层,可以理解的,电路层为铜层。在本实施例中,通过冲裁或切割方式加工所述基板1,使基板1上形成呈整列排布的多个封装区11以及连接相邻两个封装区11的连接筋12,如此使得多个封装区11的结构相同。当然,在其他实施例中,也可根据实际需要的防水气压计100的大小将多个封装区11的大小设置为不同,在此不做限定。68.在本实施例中,为了方便基板1上封装区11与芯片3/外壳2连接,基板1的封装区11上形成有导电接触点、焊盘、焊点或引脚等结构,在此不做限定。69.s20:将多个芯片3分别贴装于多个所述封装区11。70.在本实施例中,芯片3可以传感器或灵敏测试器件等,芯片3可通过焊接、粘接或flip chip(倒装芯片)工艺贴装于封装区11,如此可实现芯片3与基板1的连接,同时提高芯片3与基板1连接稳固性。71.在一实施例中,如图6所示,步骤s20:将多个芯片3分别贴装于多个所述封装区11的步骤包括:72.s21:将多个asic芯片31分别贴装于多个所述封装区11;73.s22:将多个mems芯片32分别贴装于多个所述asic芯片31背离所述封装区11的一侧。74.在本实施例中,芯片3包括asic芯片31和mems芯片32,mems芯片32可以把外界的物理、化学信号转换成电信号,而asic芯片31是把mems芯片32产生的电信号进一步处理和传输到下一级电路。75.可以理解的,mems是micro‑electro‑mechanical system的缩写,中文名称是微机电系统。mems芯片32简而言之,就是用半导体技术在硅片上制造电子机械系统,再形象一点说就是做一个微米纳米级的机械系统,这个机械系统可以把外界的物理、化学信号转换成电信号。这类芯片最常用的是承担传感功能。在整个大的信息系统里有点类似于人的感官系统,例如mems麦克风芯片相当于人的耳朵,可以感知声音;mems扬声器芯片相当于人的嘴巴,可以发出声音;mems加速度计、陀螺仪、磁传感器芯片相当于人的小脑,可以感知方向和速度;mems压力芯片相当于人的皮肤,可以感知压力;mems化学传感器相当于人的鼻腔,可以感知味道和温湿度。把一颗mems芯片32和一颗专用集成电路芯片(asic芯片)封装在一块后形成的器件为mems传感器。也即,本工艺制作而成的防水气压计100是一mems传感器。76.在本实施例中,如图1和图6所示,通过将mems芯片32贴装于所述asic芯片31实现mems芯片32与asic芯片31的固定连接,mems芯片32产生的电信号可输送至asic芯片31进行进一步处理,然后经asic芯片31输出至外部。77.在一实施例中,asic芯片31可通过flip chip(倒装芯片)工艺贴装于基板1上,flip chip是在基板1的安装位沉积锡铅球,然后将芯片翻转加热利用熔融的锡铅球与基板1相结合,实现asic芯片31安装于基板1的目的。同时会在asic芯片31与基板1之间形成有间隙,后续可通过底部填充工艺在间隙内填充底部填充胶,达到加固的目的。78.在一实施例中,如图7所示,步骤s21:将多个asic芯片31分别贴装于多个所述封装区11的步骤包括:79.s21a:通过划胶设备在每一所述封装区11涂覆黏胶4;80.s21b:将每一所述asic芯片31粘贴于所述黏胶4背向所述封装区11的一侧;81.s21c:通过烘烤固化所述黏胶4,以使所述asic芯片31贴装于所述封装区11。82.在本实施例中,通过划胶设备的划胶嘴向基板1上的每一封装区11涂覆黏胶4,可根据asic芯片31的大小或厚度,控制划胶设备的划胶嘴在封装区11涂覆黏胶4的多少或厚度。可以理解的,黏胶4可以是粘胶剂或装片膜等,在此不做限定。可选地,黏胶4为绝缘胶,如此一方面利用黏胶4将asic芯片31牢固粘贴于基板1的封装区11,另一方面,可利用黏胶4隔离asic芯片31与基板1,避免两者之间信号干扰。83.当然,为了实现asic芯片31的信号顺利传输至基板1,可通过在基板1的封装区11设置焊盘、焊点或引脚等结构,使得asic芯片31通过封装区11的焊盘、焊点或引脚等结构与基板1内部的电路层电性导通。84.在本实施例中,通过吸附设备或转移设备等将每一asic芯片31粘贴于黏胶4背向封装区11的一侧。为了进一步提高asic芯片31与基板1的封装区11粘贴牢固性,通过烘烤固化所述黏胶4,使黏胶4形成黏胶层结构,以使所述asic芯片31贴装于所述封装区11。可选地,黏胶4为环氧树脂。85.可以理解的,利用烘烤加热的固化形式,将黏胶4与封装区11大面积接触,从而达到加固的目的,通过黏胶4可以增强asic芯片31和基板1之间的抗跌落性能。86.在一实施例中,如图8所示,步骤s22:将多个mems芯片32分别贴装于多个所述asic芯片31背离所述封装区11的一侧的步骤包括:87.s22a:通过划胶设备在每一所述asic芯片31背向所述封装区11的一侧涂覆黏胶4;88.s22b:将每一所述mems芯片32粘贴于所述黏胶4背向所述asic芯片31的一侧;89.s22c:通过烘烤固化所述黏胶4,以使所述mems芯片32贴装于所述asic芯片31背离所述封装区11的一侧。90.在本实施例中,通过划胶设备的划胶嘴向asic芯片31背向封装区11的一侧涂覆黏胶4,可根据mems芯片32的大小或厚度,控制划胶设备的划胶嘴在asic芯片31涂覆黏胶4的多少或厚度。可以理解的,黏胶4可以是粘胶剂或装片膜等,在此不做限定。可选地,黏胶4为绝缘胶,如此一方面利用黏胶4将mems芯片32牢固粘贴于asic芯片31,另一方面,可利用黏胶4隔离mems芯片32与asic芯片31,避免两者之间信号干扰。91.当然,为了实现mems芯片32的信号顺利传输至asic芯片31,可通过在asic芯片31设置焊盘、焊点或引脚等结构,使得mems芯片32通过asic芯片31的焊盘、焊点或引脚等结构与asic芯片31电性导通。92.在本实施例中,通过吸附设备或转移设备等将每一mems芯片32粘贴于黏胶4背向asic芯片31的一侧。为了进一步提高mems芯片32与asic芯片31粘贴牢固性,通过烘烤固化所述黏胶4,使黏胶4形成黏胶层结构,以使所述mems芯片32贴装于所述asic芯片31背向封装区11的一侧。可选地,黏胶4为环氧树脂。93.可以理解的,利用烘烤加热的固化形式,将黏胶4与asic芯片31和mems芯片32大面积接触,从而达到加固的目的,通过黏胶4可以增强mems芯片32和asic芯片31之间的抗跌落性能。94.s30:将金线5连接于每一所述芯片3和所述封装区11。95.在本实施例中,通过利用金线5将芯片3和封装区11连接导通,从而方便芯片3顺利传输至基板1内部的电路层。可以理解的,金线5可通过焊接方式或金属键合工艺实现与芯片3和封装区11的连接,在此不做限定。96.在一实施例中,如图9所示,步骤s30:将金线5连接于每一所述芯片3和一所述封装区11的步骤包括:97.s31:通过金丝球焊接设备将金线5连接每一所述asic芯片31和所述封装区11,以使所述asic芯片31与所述基板1电连接;98.s32:通过金丝球焊接设备将金线5连接每一所述mems芯片32和所述asic芯片31,以使所述mems芯片32和所述asic芯片31电连接。99.在本实施例中,采用金丝球焊接设备先将金线5的一端连接于asic芯片31,通过移动和拉伸,将金线5固定在一定高度和形态,并将金线5的另一端连接于基板1的封装区11,从而完成asic芯片31与基板1电性连接。可选地,金线5可以是金属线(金线或铜线等),在此不做限定。100.可以理解的,进一步采用金丝球焊接设备先将金线5的一端连接于mems芯片32,通过移动和拉伸,将金线5固定在一定高度和形态,并将金线5的另一端连接于asic芯片31,从而完成asic芯片31与mems芯片32电性连接。可选地,金线5可以是金属线(金线或铜线等),在此不做限定。101.在本实施例中,用导线将mems芯片32上的电极与asic芯片31上的引脚向连接的工艺为金线键合,本实施例中,通过在asic芯片31上设置接线垫即为基板1上的引脚。通过金线键合的方式实现了mems芯片32与接线垫的电性连接,本实施例中再进行金线键合的步骤时,接线垫上不会有现有技术中的溢胶存在,所以,可以保障金线4键合后mems芯片32与接线垫的电性能。102.s40:将多个外壳2分别贴装于多个所述封装区11,每一所述外壳2与一所述封装区11围合形成容纳腔21,以使所述芯片3和所述金线5容纳于所述容纳腔21内。103.在本实施例中,通过外壳2与基板1的连接,实现封装芯片3的目的,外壳2可以起到隔离和屏蔽的作用,以防止空气中的杂质对防水气压计100的电路的腐蚀而造成电气性能下降。另一方面,封装后形成的防水气压计100也更便于安装和运输。104.在一实施例中,如图10所示,步骤s40:将多个外壳2分别贴装于多个所述封装区11,每一所述外壳2与一所述封装区11围合形成容纳腔21,以使所述芯片3和所述金线5容纳于所述容纳腔21内的步骤包括:105.s41:将锡膏点涂在每一所述封装区11四周的铜箔14上;106.s42:将每一所述外壳2的四周对应所述锡膏贴在所述封装区11,并通过回流焊融化所述锡膏,使所述外壳2与所述基板1焊接。107.在本实施例中,锡膏是一种新型焊接材料。锡膏是是由焊锡粉、助焊剂以及其它的添加物混合而成的膏体。锡膏在常温下有一定的粘性,可将电子元器件初粘在既定位置,在焊接温度下,随着溶剂和部分添加剂的挥发,将被焊元器件与印制电路焊盘焊接在一起形成永久连接。本实施例中通过锡膏实现外壳2与基板1的连接。108.可以理解的,基板1的每一封装区11的四周均设置有铜箔14,通过将锡膏涂覆在铜箔14,有效提高了锡膏的粘接强度。在本实施例中,外壳2可选为两端开口的筒状结构,通过将外壳2的一端开口贴装于基板1的封装区11周缘,使得外壳2与封装区11围合形成具有一端开口22的容纳腔21,如此可将mems芯片32、asic芯片31及金线5容纳于该容纳腔21。109.s60:通过冲裁方式切割所述连接筋12,以形成多个防水气压计100。110.在本实施例中,通过冲裁设备或切割设备对相邻两个封装区11之间的连接筋12进行冲裁或切割,从而实现相邻两个封装区11,如此即可完成防水气压计100的加工。可以理解的,本发明采用冲裁方式切割替代传统砂轮刀+去离子水的划片方式,有效避免了划片方式中去离子水对防水气压计100的影响,从而提高防水气压计100的产品良率,同时也有效避免了传统划片方式导致防水气压计散落丢失等问题。111.本发明的防水气压计加工工艺通过在基板1上加工形成多个封装区11和多个连接筋12,使得相邻两个封装区11之间通过一连接筋12连接,如此通过将多个芯片3分别贴装于基板1的多个封装区11,并采用金线5连接芯片3和封装区11,实现芯片3与基板1的电性导通连接,进一步通过将多个外壳2分别贴装于基板1的多个封装区11,使得每一外壳2与一封装区11围合形成容纳腔21,从而将芯片3和金线5容纳于容纳腔21内,以对芯片3和金线5实现保护,最后通过冲裁方式切割相邻两个封装区11之间的连接筋12,如此即完成了防水气压计100的加工制备,在此过程中有效避免了传统工艺中去离子水对防水气压计100的影响,同时也避免了防水气压计100散落丢失等问题。112.请参阅图4所示,在本发明的另一实施例中,步骤s60:通过冲裁方式切割所述连接筋12,以形成多个防水气压计100的步骤之前,防水气压计加工工艺的步骤还包括:113.通过所述开口22向所述容纳腔21内填充防水胶6,以使所述防水胶6覆盖所述芯片3和所述金线5。114.可以理解的,通过在外壳2上设置连通容纳腔21的开口22,从而通过开口22向容纳腔21内填充防水胶6,使得防水胶6充满容纳腔21,并使防水胶6覆盖芯片3和金线5,以此利用防水胶6保护芯片3和金线5,避免空气中的水分或其他物质对芯片3和金线5产生影响,从而影响防水气压计100的性能。115.本发明还提出一种防水气压计100,所述防水气压计100采用上述实施例所述的防水气压计加工工艺制作而成。116.如图1所示,防水气压计100包括基板1、外壳2、asic芯片31、mems芯片32、金线5及防水胶6,其中,所述外壳2设于所述基板1,并与所述基板1围合形成容纳腔1a;所述asic芯片31设于所述容纳腔1a内,并贴装于所述基板1上;所述mems芯片32设于所述容纳腔1a内,并贴装于所述asic芯片31背离所述基板1的一侧,一金线4的两端分别连接所述mems芯片32和所述asic芯片31,另一金线4的两端分别连接asic芯片31和基板1;防水胶6填充于容纳腔21,并覆盖asic芯片31、mems芯片32及金线5。117.可以理解的,asic芯片31通过黏胶4与基板1连接,mems芯片32通过黏胶4与asic芯片31背向基板1的一侧连接。118.本防水气压计100采用上述实施例所述的防水气压计加工工艺制作而成,具有上述防水气压计加工工艺的全部有益效果,在此就不再赘述。119.以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122520.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

量子处理系统的制作方法

下一篇

返回列表