MEMS元件以及振动发电器件的制作方法

- 国知局

- 2024-07-27 12:44:10

mems元件以及振动发电器件技术领域1.本发明涉及mems元件以及振动发电器件。背景技术:2.以往,公知有利用mems(micro electro-mechanical system:微机电系统)加工技术来对硅基板进行加工而形成的振动发电器件。振动发电器件具有将由弹性支撑部支撑的可动电极上设置的梳齿以能够插脱的方式设于固定电极上设置的梳齿的构造。若来自外部的冲击施加于振动发电器件,则被弹性支撑的可动电极相对于固定电极振动,可动电极的梳齿相对于固定电极的梳齿插脱,其结果,进行发电。3.作为固定部的固定电极由设于固定电极的具有弹性的限制部件承受因来自外部的振动而在作为可动部的可动电极产生的加速度,限制可动电极的振动范围。因此,固定电极的弹性限制部件需要能够耐受可动电极的加速度产生的力的刚性。但是,在现有的mems元件中,若增大弹性限制部件的弹簧常数,则应力集中于弹性限制部件的弹性部的根基而容易破损,难以增大能够发出的电力。4.作为在固定电极设置弹性限制部件的构造的一例,有在固定电极的侧部的内侧设置狭缝,并将固定电极的侧部设为弹性限制部件的构造(例如,参照专利文献1的图5)。5.现有技术文献6.专利文献7.专利文献1:日本国特开2018-88780号公报技术实现要素:8.发明所要解决的课题9.在专利文献1的图5中,图示了在可动电极所碰撞的固定部的侧面的内方设置沿侧面延伸的狭缝的构造。但是,在该构造中,承受可动部的振动产生的较大的力存在极限。10.用于解决课题的方案11.本发明的第1方案的mems元件具备:基座;可动部,其至少一部分固定于上述基座,且能够在预定方向上移动;以及固定部,其至少一部分固定于上述基座,且具有与上述可动部对置设置的弹性部以及固定有上述弹性部的固定部主体,上述弹性部在与上述可动部的移动方向交叉的方向上延伸,且具有承受上述可动部的力的中央部和固定于上述固定部主体的一端及另一端,在上述中央部与上述一端之间、以及上述中央部与上述另一端之间分别具有壁厚比上述中央部、上述一端以及上述另一端薄的薄壁部。12.根据本发明的第2方案,在第1方案的mems元件中,优选上述弹性部的上述中央部与上述薄壁部之间形成为平缓的曲面。13.根据本发明的第3方案,在第1或第2方案的mems元件中,优选上述弹性部的上述中央部的面对上述可动部的侧面比上述薄壁部更向上述可动部侧突出。14.根据本发明的第4方案,在第1或第2方案的mems元件中,优选在上述可动部的面对上述固定部的侧面,形成有与上述固定部的上述中央部对置的突出部。15.根据本发明的第5方案,在第1至第3任一方案的mems元件中,优选在上述弹性部与上述固定部主体之间设有狭缝,该狭缝沿上述弹性部延伸,且贯通上述固定部主体,上述弹性部的面对上述可动部的侧面形成为,由从上述可动部承受的力而产生的应力在上述中央部的表面以及上述薄壁部的表面变得大致均匀的平缓的曲面。16.根据本发明的第6方案,在第1至第3任一方案的mems元件中,优选上述弹性部具有四个梁构成部,在上述弹性部与上述固定部主体之间设有沿上述弹性部延伸的狭缝,上述弹性部的面对上述可动部的侧面以及上述弹性部的上述狭缝侧的侧面的至少一方具有抛物线状构造,该抛物线状构造包括:根基部固定于上述固定部主体的一端的具有抛物线状的弯曲面的第一梁构成部;在顶点侧与上述第一梁构成部连结的具有抛物线状的弯曲面的第二梁构成部;在根基部与上述第二梁构成部一体化的具有抛物线状的弯曲面的第三梁构成部;以及在顶点侧与上述第三梁构成部连结且根基部固定于上述固定部主体的另一端的具有抛物线状的弯曲面的第四梁构成部。17.根据本发明的第7方案,在第6方案的mems元件中,优选上述弹性部的面对上述可动部的上述侧面具有以下形状,即上述中央部与上述一端间将以上述中央部的中心为基端的抛物线状的弯曲面和以上述一端为基端的抛物线状的弯曲面在各抛物线状的弯曲面的顶点侧接合而成的形状,上述弹性部的上述狭缝侧的侧面形成为直线状。18.根据本发明的第8方案,在第6或第7方案的mems元件中,优选上述弹性部的厚度w(y)设定为大致满足下述式,其中:w(y)是弹性部的距梁长度的中央的长度在y的位置处的抛物线梁的厚度,w0是弹性部的一端部的厚度,|y|是弹性部的从梁长度的中央至位置y的长度的绝对值,l是弹性部的梁长度的全长。19.根据本发明的第9方案,在第1方案的mems元件中,优选在上述弹性部与上述固定部主体之间设有沿上述弹性部延伸的狭缝,上述狭缝具有:第一狭缝部,其与上述弹性部的上述中央部对应地设置;以及第二狭缝部,其与上述第一狭缝部连接且设于上述弹性部的上述一端附近及上述另一端附近的内侧,上述第二狭缝部的上述可动部的移动方向的宽度比上述第一狭缝部的宽度大。20.根据本发明的第10方案,在第9方案的mems元件中,优选在上述固定部主体的与上述第一狭缝部对置的区域设有限位部,上述限位部的前端面是最终限制经由上述弹性部而承受的上述可动部的力的最终限制前端面。21.本发明的第11方案的mems元件具备:基座;可动部,其至少一部分固定于上述基座,且能够在预定方向上移动;以及固定部,其具有至少一部分固定于上述基座的固定部主体、固定于上述固定部主体的弹性部、以及在上述弹性部与上述固定部主体之间沿上述弹性部延伸且贯通上述固定部主体地设置的狭缝,上述弹性部是在与上述可动部的移动方向交叉的方向上延伸,且具有承受上述可动部的力的中央部和固定于上述固定部主体的一端及另一端的梁构造,上述狭缝具有:第一狭缝部,其与上述弹性部的上述中央部对应地设置;以及第二狭缝部,其与上述第一狭缝部连接且设于上述弹性部的上述一端附近及上述另一端附近的内侧,上述第二狭缝部的上述可动部的移动方向的宽度形成为比上述第一狭缝部的宽度大,在上述第二狭缝部的上述弹性部的上述一端侧的角部以及上述另一端侧的角部设有圆弧状的弯曲部,上述圆弧状的弯曲部的曲率半径比内切于上述第一狭缝部的圆的曲率半径大。22.根据本发明的第12方案,在第11方案的mems元件中,优选上述弹性部在上述中央部与上述一端之间、以及上述中央部与上述另一端之间分别具有壁厚比上述中央部、上述一端以及上述另一端薄的薄壁部。23.根据本发明的第13方案,在第1至第12任一方案的mems元件中,优选上述基座、上述固定部以及上述可动部由硅形成。24.根据本发明的第14方案,在第13方案的mems元件中,优选上述可动部具有多个可动梳齿以及连结上述多个可动梳齿的梳齿连结部,上述固定部具有相对于上述可动部的上述多个可动梳齿插脱的多个固定梳齿。25.根据本发明的第15方案,在第14方案的mems元件中,优选至少在各上述可动梳齿以及上述固定梳齿的一方形成有驻极体。26.本发明的第16方案的振动发电器件具备:第1至第15方案任一项中所述的mems元件;弹性支撑部,其将上述mems元件的上述可动部弹性支撑于上述固定部;以及输出部,其输出通过上述可动部相对于上述固定部振动而产生的电力。27.发明的效果28.根据本发明,在采用限制可动部的位移量的构造的mems元件、振动发电器件中,能够提供即使作用较大的外力也难以破损的mems元件、振动发电器件。附图说明29.图1(a)是透过上盖来表示在真空封装件内封入有mems元件的振动发电器件的俯视图,图1(b)是图1(a)的ib-ib线剖视图。30.图2(a)是图1(a)所图示的mems元件的俯视图,图2(b)是表示从图2(a)所图示的mems元件拆除了固定电极部以及可动电极部的状态的俯视图。31.图3(a)是图1(a)的区域iiia的放大图,图3(b)是图3(a)的区域iiib的放大图。32.图4是采用了抛物线的近似平等梁的原理图,图4(a)是表示遍及侧面的表面全长成为大致均等的应力的弹性部的形状的侧视图,图4(b)是图4(a)的区域ivb的放大图。33.图5是图4所图示的抛物线梁的其它原理图,是梁的侧视图。34.图6是表示比较例与本实施方式中的、可动部振幅量与施加于振动发电器件的加速度的关系的图。35.图7是通过模拟来表示产生于弹性部的应力分布的立体图,图7(a)是比较例的构造,图7(b)是与本实施方式的构造的图。36.图8(a)是两端固定矩形梁(以下简称为矩形梁)的示意图,图8(b)表示图8(a)的剖面形状,图8(c)是图8(a)中的弯曲应力分布图,图8(d)是图8(a)的弯曲力矩图,图8(e)表示图8(a)所图示的梁的x轴方向的下表面侧表面的弯曲应力。37.图9(a)是两端固定的抛物线梁的示意图,图9(b)表示图9(a)的剖面形状,图9(c)是图9(a)的弯曲力矩图,图9(d)是图9(a)所图示的梁的x轴方向的下表面侧表面的弯曲应力。38.图10是表示构成mems元件的可动部和固定部的构造的变形例的俯视图。具体实施方式39.以下,参照对用于实施本发明的方式进行说明。40.图1(a)是透过上盖3来表示在真空封装件内封入有mems元件10的振动发电器件1的俯视图,图1(b)是图1(a)的ib-ib线剖视图。41.外壳2和上盖3构成真空封装件,mems元件10收纳于该真空封装件内。图1(a)的俯视图中,为了明确地示出mems元件10的平面构造,省略了设于上表面侧(z轴正方向侧)的上盖3的图示。42.此外,在本实施方式中,x轴方向、y轴方向、z轴方向设为各图所示的向。43.mems元件10具备四个固定电极部11、可动电极部(可动部)12、以及对可动电极部12进行弹性支撑的弹性支撑部13。mems元件的基座7通过芯片键合固定于外壳2。外壳2例如由电绝缘性的材料(例如,陶瓷)形成。在外壳2的上端缝焊用于对外壳2内进行真空封入的上盖3。44.mems元件10包括:由si构成的基座7;由si活性层构成的器件层9;以及将基座7和器件层9接合的由sio2等无机绝缘材料形成的接合层8。也就是,如图1(b)所图示,mems元件10由三层构造构成,该三层构造是由基座7、接合层8以及由si活性层构成的器件层9在z方向上层叠而成的构造。这样构成的mems元件10通常使用soi(silicon on insulator:绝缘体上硅)基板利用通常的mems加工技术来形成。45.在器件层9形成有四个固定电极部11、可动电极部12、以及固定电极外周部35。各固定电极部11具有多个固定梳齿110、连结多个固定梳齿110的固定梳齿连结部111、以及引线部112。固定梳齿110在x轴方向上延伸,且以预定的间隔在y轴方向上排列。固定梳齿连结部111在y轴方向上延伸,且将在y轴方向上排列的多个固定梳齿110连结。引线部112沿与固定梳齿连结部111正交的方向、即x轴方向延伸。在引线部112的前端部形成有矩形形状的端子部。在该端子部的上表面设有铝等导电性金属并形成有电极焊盘113。46.虽然未图示,但在固定电极外周部35与各固定电极部11的引线部112以及固定梳齿连结部111之间形成有间隙,固定电极外周部35与各固定电极部11的引线部112以及固定梳齿连结部111上物理上分离。由此,固定电极外周部35与各固定电极部11电绝缘。各固定电极部11的引线部112以及固定梳齿连结部111经由接合层8而由基座7支撑。各固定电极部11的固定梳齿110在与设于基座7的矩形形状的开口部7a(参照图1(b)、图2(a)、(b))对应的区域上延伸。47.可动电极部12具有多个可动梳齿120、中央带部121(参照图1(b))、以及连结多个可动梳齿120的可动梳齿连结部122。可动梳齿连结部122从中央带部121的x轴方向的中心分别向y轴正方向、以及y轴负方向延伸。可动梳齿120从向y轴正方向以及y轴负方向延伸的各可动梳齿连结部122向x轴正方向或者x轴负方向延伸,且以预定的间隔在y轴方向上排列。48.在可动电极部12的中央带部121的z轴正方向侧的面即上表面以及z轴负方向侧的面即下表面分别通过粘接等固定有锤105a、105b。锤105a、105b各自的重心位置位于与中央带部121的通过x轴方向以及y轴方向的中心的z轴同轴上。49.中央带部121的配置在y轴正方向侧的两个固定电极部11相对于中央带部121的x轴方向的中心线配置为线对称。另外,中央带部121的配置在y轴负方向侧的其它两个固定电极部11相对于中央带部121的x轴方向的中心线配置为线对称。50.从固定梳齿连结部111沿x轴方向延伸的多个固定梳齿110和从各可动梳齿连结部122沿x轴方向延伸的可动梳齿120以在y轴方向上隔着间隙而相互啮合的方式配置。51.可动电极部12经由弹性支撑部13而机械以及电连接于固定部150,该固定部150经由接合层8固定于基座7。固定部150在中央带部121的x轴正方向以及x轴负方向上各设有一个、即一对。一对固定部150形成为同一形状,相对于中央带部121的x轴方向的中心轴配置为线对称。各固定部150的y轴方向的中心线与中央带部121的y轴方向的中心线同轴。52.支撑于弹性支撑部13的可动电极部12通过外部的振动而在x轴方向上振动,可动电极部12的中央带部121的一侧面121a(参照图3)与固定部150碰撞。此时,若可动部所碰撞的固定部150的抵接部的y轴方向的位置从通过包含锤105a、105b的中央带部121的重心的中心轴向y轴方向偏移,则在可动电极部12的中央带部121产生力矩。若在可动电极部12的中央带部121产生力矩,则在弹性支撑部13产生变形,中央带部121无法正常振动。因此,可动电极部12的中央带部121所碰撞的固定部150的抵接部的y轴方向的中心线需要与可动电极部12的中央带部121的在x轴方向上延伸的中心线为同轴。53.在固定部150连接有电极焊盘114。在固定部150一体地形成有矩形形状的端子部,在该端子部的上表面设有铝等导电性金属并形成有电极焊盘114。54.电极焊盘113、114分别通过金属丝22而与设于外壳2的电极21a、21b连接。55.在固定电极部11以及可动电极部12形成有驻极体。当仅在固定电极部11以及可动电极部12的一方形成有驻极体的情况下,在另一方产生逆极性的电荷,因此也可以仅在固定电极部11以及可动电极部12的一方形成驻极体。56.在本实施方式中,可动电极部12以在x轴方向上振动的方式构成,若可动电极部12在x轴方向上振动,则可动电极部12的可动梳齿120相对于固定电极部11的固定梳齿110的插入量变化而产生电荷的移动从而进行发电。57.图2(a)是表示紧固锤105a、105b之前的mems元件10的图。58.如上所述,mems元件10使用soi(silicon on insulator:绝缘体上硅)基板利用通常的mems加工技术而形成。soi基板由三层构造构成,该三层构造是由基座7、接合层8以及由si活性层构成的器件层9在z方向上层叠而成的构造。如图1(b)所图示,器件层9经由接合层8而由基座7支撑。固定电极部11、可动电极部12、弹性支撑部13由si活性层形成。59.在图2(a)中,对基座7上的固定电极部11、可动电极部12、弹性支撑部13以及固定部150实施影线来示出。可动电极部12由四个弹性支撑部13弹性支撑。各弹性支撑部13具备能够弹性变形的三根梁13a~13c。可动电极部12配置在与设于基座7的开口部7a对应的区域上。可动电极部12经由弹性支撑部13的梁13a~13c而与固定部150连接。固定部150经由接合层8固定于基座7。因此,可动电极部12经由四个弹性支撑部13以及固定部150支撑于基座7。60.固定部150作为限制可动电极部12的x轴方向的振动的范围的限制部发挥功能。如图3(a)所图示,各固定部150具有固定部主体151、弹性部152、以及设于固定部主体151与弹性部152之间的狭缝153。61.通过可动电极部12与各固定部150碰撞,且弹性部152变形,来限制可动电极部12的x轴方向的振动。即,可动电极部12的力作用于固定部150。固定部150需要具有无损伤地承受可动电极部12的力的刚性。通过采用本实施方式的固定部150,与以往相比,即使是作用于mems元件10的x轴方向的较大的加速度,也能够防止损伤,而且具备能够实现小型化的构造。对此将于后文叙述。62.图2(b)是表示从图2(a)所图示的mems元件10拆除了固定电极部11以及可动电极部12的状态的俯视图。图2(b)的影线区域11c表示各固定电极部11的固定梳齿连结部111以及引线部112与接合层8接合的接合部的图案。图3(b)的影线区域11a表示弹性支撑部13的梁13a的端部与接合层8接合的接合部的图案。图3(b)的影线区域11b表示固定部150与接合层8接合的接合部的图案。63.图3(a)是图1(a)的区域iiia的放大图,图3(b)是图3(a)的区域iiib的放大图。固定部150具有固定部主体151、弹性部152、以及设置在固定部主体151与弹性部152之间的狭缝153。固定部150的y轴方向的中心轴与可动电极部12的中央带部121的y轴方向的中心轴同轴。64.弹性部152沿中央带部121的x轴方向的一侧面121a延伸。弹性部152由四个梁构成部152a~152d、梁构成部152a和梁构成部152b、以及连结梁构成部152c和梁构成部152d的两个梁构成部连结部154构成。65.图4(a)是说明弹性部152的表面形状的原理图,表示由抛物线梁252构成的弹性部251,该抛物线梁252是由四个梁构成部252a~252d形成的双支梁。四个梁构成部252a各自具有抛物线形状,构成遍及双支梁的全长可获得大致均匀的应力分布的近似平等梁。66.梁构成部252a的抛物线的顶点由梁构成部连结部254与梁构成部252b的抛物线的顶点连接。梁构成部252c的抛物线的顶点由梁构成部连结部254与梁构成部252d的抛物线的顶点连接。67.图3的弹性部152是具有四个梁构成部152a~152d的近似平等梁,但该近似平等梁是图4的抛物线梁252的形状中、将以各梁构成部252a~252d的抛物线的轴为边界的右侧区域的侧面构成为平坦的梁。68.此外,后文详细说明图4的梁构造。69.返回图3继续进行说明。弹性部152与中央带部121对置的面分别具有与图4的梁构成部252a~252d相同的抛物线状的轮廓。梁构成部152a与梁构成部152b、以及梁构成部152c与梁构成部152d在抛物线的顶点侧由梁构成部连结部154连结。另外,梁构成部152b与梁构成部152c在与抛物线的顶点相反侧连结。以下,将抛物线的顶点的相反侧称为根基部侧。梁构成部152a和梁构成部152d分别与固定部主体151的y轴方向的一端151t以及另一端152t一体化,弹性部152作为双支梁发挥功能。70.狭缝153在可动电极部12的中央带部121所碰撞的固定部主体151的端部沿y轴方向与中央带部121的一侧面121a平行地延伸。通过形成狭缝153,从而形成有作为双支梁的弹性部152。71.狭缝153具有:形成于y轴方向的中央部、换言之与梁构成部152b以及梁构成部152c对应的区域的第一狭缝部153a;以及形成于y轴方向的两端部、即与梁构成部连结部154对应的区域的第二狭缝部153b。两个第二狭缝部153b的形状以及尺寸大致相同。第一狭缝部153a的x轴方向的宽度规定弹性部152的x轴方向的最大位移量,第一狭缝部153a形成于梁构成部152b以及梁构成部152c的狭缝153侧的侧面与狭缝153内的突出部151a的最终限制前端面164之间。第一狭缝部153a的宽度、换言之x轴方向的长度比第二狭缝部153b的x轴方向的宽度小。72.第二狭缝部153b的固定部主体151的角部171附近形成为半圆状。73.梁构成部152b和梁构成部152c的连结部的y轴方向的中心与中央带部121的y轴方向的中心同轴。梁构成部152b和梁构成部152c的连结部的侧面161在弹性部152以与中央带部121的一侧面121a最接近的方式突出。两个梁构成部连结部154的侧面162在弹性部152离中央带部121的一侧面121a最远。因此,梁构成部连结部154的壁厚、即x轴方向的长度比构成部152b和梁构成部152c的连结部的壁厚小。74.也就是,弹性部152具有以下构造:具有壁厚大的中央部、一端以及另一端,另外,在中央部与一端之间以及中央部与另一端之间分别具有厚度比中央部薄的薄壁部。75.以下,对由固定部150限制可动电极部12的振动的范围的动作进行说明。76.若中央带部121通过可动电极部12的振动而沿x轴方向移动,则中央带部121的一侧面121a与固定部150的弹性部152的连结部的侧面161碰撞。固定部150的弹性部152被中央带部121的一侧面121a推压而变形,弹性部152的面向第一狭缝部153a的内侧面163与固定部主体151的面向第一狭缝部153a的突出部151a的最终限制前端面164抵接,在该位置,中央带部121的向x轴方向的移动停止。也就是,固定部主体151的最终限制前端面164成为限制中央带部121、即可动电极部12的振动的范围的限制部。77.若弹性部152与最终限制前端面164碰撞,则可动电极部12停止。如以往的构造那样,将狭缝的宽度设为与可动电极部12的最大位移量相应的值,而且将狭缝的宽度设定为遍及弹性部的y轴方向全长而相同的尺寸,而且若将弹性部的剖面形状设为在y轴方向全长上一样的矩形,则因弹性部152的狭缝153的y轴方向两端侧的角部171附近所产生的应力集中,弹性部152的y轴方向的两端部的角部171破损的可能性増大。78.作为比较例,考虑以下弹性部的构造:作为形成于固定部150的狭缝153,仅设有第一狭缝部153a,第一狭缝部153a延伸至固定部主体151的y轴方向的两端部,剖面形状设为遍及梁的全长而一样的矩形。在该比较例的构造中,如图3(b)所图示,第一狭缝部153a的形成于固定部主体151的y轴方向的两端侧的角部171的半圆的曲率半径成为内切于第一狭缝部153a的圆的半径ra。79.针对于此,在本实施方式中,将弹性部152设为近似平等梁,该近似平等梁与比较例的梁相比,具有较大的弯曲刚性、换言之具有较大的弹簧常数,而且遍及梁的全长而应力大致相等。因此,就弹性部152所具有的弹性能量(吸收冲击的能量)的大小而言,实施方式的梁比比较例的梁大。另外,在第一狭缝部153a的y轴方向的两侧具有宽度比第一狭缝部153a的宽度大的第二狭缝部153b。因此,能够将形成于固定部主体151的y轴方向的两端侧的角部的第二狭缝部153b的曲率半径rb设为比第一狭缝部153a中的曲率半径ra大。因此,能够缓和产生于固定部主体151的y轴方向的两端侧的角部的集中应力。80.第一狭缝部153a的宽度例如能够设为10~20μm左右。另一方面,第二狭缝部153b的宽度例如能够设为50μm以上。但是,上述的宽度尺寸为参考用所示的一例,能够适当地采用最佳宽度尺寸。81.另外,图3所例示的弹性部152的侧面形成为从y轴方向的中央部的侧面161朝向梁构成部连结部154的侧面162的平缓的曲面。因此,能够使根基连结部的侧面161至梁构成部连结部154的侧面162之间的应力分布大致均匀化。82.并且,图3所例示的固定部150在第一狭缝部153a的y轴方向的两侧设置第二狭缝部153b,因此第一狭缝部153a的y轴方向、换言之最终限制前端面164的长度变短。由此,如以下所说明的那样,能够提高反应气体的排出性。83.通常,狭缝153通过drie(deep reactive ion etching:深反应离子蚀刻)形成。84.在利用了drie的蚀刻中,要想提高与作为被蚀刻材的si的反应速度,重要的是反应结束后的反应气体从狭缝流出时的排出性良好。在进行蚀刻加工的狭缝宽度狭窄且在延伸的方向上较长的情况下,从狭缝流出的反应气体的排出性变差,加工时间变长。在本实施方式中,由于第一狭缝部153a的y轴方向、换言之与狭缝宽度方向正交的方向的长度变短,因此反应结束后的反应气体从狭缝排出的排出性变得良好,能够实现狭缝153的加工时间的效率。85.图6是表示比较例与本实施方式中的、可动部振幅量与施加于振动发电器件1的加速度的关系的图。86.图6的纵轴是可动部振幅量,横轴是施加于振动发电器件1的加速度。纵轴的点t1是中央带部121的一侧面121a与固定部150的弹性部152的侧面161接触的位置。另外,纵轴的点t2是弹性部152的内侧面163与固定部主体151的最终限制前端面164抵接的位置。当弹性部152从位置t1向t2移动而变形时,吸收作用于mems元件10的冲击能量。87.可动电极部12开始振动,至中央带部121的一侧面121a到达点t1之前,不论是弹性部152的弹簧常数大的情况还是小的情况,可动部振幅量与施加于振动发电器件1的加速度的关系都相同,表示直线lc的关系。88.在设于固定部150的弹性部152的弹簧常数较小的情况下,伴随可动电极部12的移动,如直线lw所示那样,可动电极部12的振幅増加的斜率较小,在该状态下,中央带部121的一侧面121a到达点t2。即,在弹性部152的弹簧常数较小的情况下,中央带部121的一侧面121a到达点t2时的施加于振动发电器件1的加速度αw较小。针对于此,在设于固定部150的弹性部152的弹簧常数较大的情况下,伴随可动电极部12的移动,如直线ls所示那样,即使施加于振动发电器件1的加速度超过加速度αw,也继续承受可动电极部12的力。并且,在加速度达到作为预定的大小的αs的时刻,到达点t2。即,在弹性部152的弹簧常数较大的情况下,中央带部121的一侧面121a到达点t2时的施加于振动发电器件1的加速度αs比加速度αw大。89.这样,通过使固定部150的弹性部152的弹簧常数变大,从而可动电极部12与固定部150碰撞后变形t2-t1的距离时吸收的能量变大,与比较例相比,即使作用了较大的加速度的情况下,也能够防止mems元件10的破损。对于吸收能量将于后文叙述。90.在本实施方式中,形成于固定部150的狭缝153由用于限制可动电极部12的移动的狭缝宽度较小的第一狭缝部153a、和与第一狭缝部153a连续且延伸至固定部150的角部171附近的狭缝宽度较大的第二狭缝部153b构成。并且,将第二狭缝部153b的角部171侧形成为曲率半径较大的圆弧形状。另外,将弹性部152的中央带部121侧的侧面做成从y轴方向的中央部的侧面161朝向梁构成部连结部154的侧面162的平缓的曲面。91.因此,即使从外部作用于mems元件10的加速度变大,弹性部152也能够将从固定于固定部主体151的角部171、以及弹性部152的侧面161至梁构成部连结部154的侧面162的区域中产生的应力均匀化。由此,能够实现弹性部152的小型化,并且能够获得具有较大的弹簧常数的弹性部。92.另外,将固定部150的弹性部152做成比较例那样的矩形且与剖面面积一样的梁构造不同、遍及梁的全长而应力大致相等的梁构造,而且使弹簧常数比比较例的梁大。即,设为比比较例的梁的弹簧常数大的弹簧常数。因此,如图6中所说明的那样,即使使第一狭缝部153a的狭缝宽度与比较例的狭缝宽度相等,换言之即使可动电极部的可动范围相同,也能够防止使mems元件10落下、或者安装mems元件10时与其它部件碰撞的情况的弹性部152的损伤。93.参照图7,对比较例和实施方式中的应力分布进行说明。94.图7(a)是表示当使集中载荷f作用于遍及全长而为矩形且具有均匀的剖面面积的作为双支梁的弹性部301的y轴方向的中心时,产生于弹性部301的基于模拟的应力分布的立体图。弹性部301由si形成。此外,弹性部301是与上述的比较例的弹性部等效的梁。95.图7(b)是说明具有实施方式的四个梁构成部252a~252d的抛物线梁252的与基于图4的原理图的梁等效的梁的立体图。96.在图7(a)、(b)中,由影线a表示较大的应力,由影线c表示较小的应力,由影线b表示其中间的应力。97.如图7(a)所示,在弹性部301的y轴方向的中间部301m的x轴正方向以及x轴负方向的侧面的表面产生较大的应力。另外,在弹性部301的y轴方向的一端301ta侧以及另一端301tb侧的x轴正方向以及x轴负方向的侧面的表面也产生较大的应力。98.另一方面,在弹性部301的y轴方向的中间部301m与y轴方向的一端301ta之间、以及弹性部301的y轴方向的中间部301m与y轴方向的另一端301tb之间的表面产生的应力较小。99.由此判断出,在矩形梁中,在y轴方向的中间部301m与y轴方向的一端301ta及另一端301tb之间的区域,产生的应力较小,因此具有减小该区域的刚性的富余。100.在此,对图4的近似平等梁进行详细说明。101.图4(a)是表示遍及侧面的表面全长而成为大致均等的应力的弹性部的形状的侧视图,图4(b)是图4(a)的区域ivb的放大图。102.抛物线梁252包括:第一梁构成部252a~第四梁构成部252d;以及连结第一梁构成部252a和第二梁构成部252b、以及第三梁构成部252c和第四梁构成部252d的两个梁构成部连结部254。第一梁构成部252a~第四梁构成部252d这四个梁构成部分别具有抛物线状的轮廓。103.如图4(b)所图示,第一梁构成部252a和第二梁构成部252b、以及第三梁构成部252c和第四梁构成部252d在抛物线的顶点侧由梁构成部连结部254连结。在第一梁构成部252a的顶点与第二梁构成部252b的顶点接触的状态下,包含第一、第二梁构成部252a、252b的顶点的附近一体化,形成梁构成部连结部254。同样,在第三梁构成部252c的顶点与第四梁构成部252d的顶点接触的状态下,包含第三、第四梁构成部252c、252d的顶点的附近一体化,形成梁构成部连结部254。104.另外,第二梁构成部252b与第三梁构成部252c在抛物线的根基部侧一体化,第一梁构成部252a的根基部侧以及第四梁构成部252d的根基部侧被固定。105.以下,将连结图4所图示的四个抛物线状的梁的两端固定梁称为抛物线梁。此外,图3的弹性部152是将图4的抛物线的轴的右侧的区域的侧面做成平坦面的梁构造,该弹性部152也称为抛物线梁。106.通过将弹性部152设为抛物线梁,从而与遍及全长而具有矩形的同一剖面的比较例、图7(a)的矩形梁相比,能够增大弹簧常数,从而能够增大弹性部152能够保有的弹性能量。107.图7是通过模拟来表示产生于弹性部的应力分布的立体图,图7(a)是比较例的构造,图7(b)是与本实施方式的构造的图。108.图7(a)作为比较例表示剖面面积一样的、矩形形状的弹性部301的应力分布。109.在比较例中,如上所述,在弹性部301中的、y轴方向上的中间部301m以及一端301ta侧及另一端301tb的x轴正方向以及x轴负方向的侧面表面,产生较大的应力。另外,在弹性部301的y轴方向的中间部301m与y轴方向的一端301ta之间、以及弹性部301的y轴方向的中间部301m与y轴方向的另一端301tb之间的侧面表面所产生的应力较小。也就是,产生于弹性部301的应力的大小并非全长一样,是不均等的。110.图7(b)是表示使由抛物线梁形成的弹性部251以产生于弹性部251的最大应力与图7(a)的比较例的最大应力相同的方式形变的状态的应力分布。111.在由图7(b)所图示的抛物线梁252形成的弹性部251中,确认到除了梁构成部连结部254以外,还在第一~第四梁构成部252a~252d的x轴正方向以及x轴负方向的侧面表面产生比较大的应力,而且遍及第一~第四梁构成部252a~252d的侧面表面的整个面而大致均等。112.因此,比较例的弹性部301的最大挠曲量为0.5μm左右,由抛物线梁252形成的弹性部251的最大挠曲量为1.0μm左右。113.这样,通过做成在第一~第四梁构成部252a~252d大致均等地产生应力的构造,从而能够增大弹簧常数,能够增大弹性部251能够保有的弹性能量。以下说明其理由。114.此外,为了对比地说明本实施方式的效果,首先对剖面面积一样的矩形梁进行记载。115.图8(a)是两端固定矩形梁(以下简称为矩形梁)的示意图,图8(b)表示图8(a)的剖面形状,图8(c)是图8(a)中的弯曲应力分布图,图8(d)是图8(a)的弯曲力矩图,图8(e)表示图8(a)所图示的梁的x轴方向的下表面侧表面的弯曲应力。116.以下,将梁的x轴方向的长度、换言之挠曲方向的长度设为厚度、将梁的延伸方向的长度设为梁长度、将梁的与x轴方向以及y轴方向正交的z轴方向的长度设为宽度。117.矩形梁遍及梁长度整体而具有厚度w1、宽度b1一样的矩形剖面。也就是,梁的厚度w1以及宽度b1在梁长度方向的任意位置都恒定。梁的两端被固定,在梁长度的中央承受集中载荷p1,将承受集中载荷p1的位置设为原点0、将距离原点的长度设为y。梁长度设为l1。因此,梁的一端以及另一端的位置y分别为±l1/2。118.位置y中的弯曲力矩m1(y)、x轴方向的下表面侧表面的弯曲应力σmax1(y)分别由式(1)(2)表示。119.m1(y)=l1p1(1-4|y|/l1)/8ꢀꢀꢀꢀꢀꢀꢀ(1)120.σmax1(y)=m1(y)/z1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(2)121.z1是剖面系数,由式(3)表示。122.z1=b1w12/6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(3)123.在矩形梁中,剖面系数z1不依赖于y而为恒定,因此σmax1(y)与m1(y)成比例。因此,在图8(d)所图示的|m1(y)|成为最大的位置(y=0、y=±l1/2),|σmax1(y)|取最大值σ1(参照(图8(e))。124.即,式(4)成立。125.σ1=σmax1(0)=3l1p1/4b1w12ꢀꢀꢀꢀꢀꢀꢀꢀ(4)126.也就是,在y=0、y=±l1/2时,应力集中,若增大集中载荷p1,则与该位置对应的区域超过允许应力,梁破坏。此时,在该区域以外的区域,有相对于应力的富余。因此,通过改善矩形梁中的不均等应力使其均等化,从而能够有效地利用梁整体。这如关于图7(a)所图示的比较品所说明的那样。127.挠曲δ1使用弯曲力矩和剖面二次力矩由式(5)表示。128.δ1=l13p1/16eb1w13ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(5)129.在此,e为扬氏模量。130.以下,对抛物线梁进行说明。131.图9(a)是两端固定的抛物线梁的示意图,图9(b)表示图9(a)的剖面形状,图9(c)是图9(a)的弯曲力矩图,图9(d)表示图9(a)所图示的梁的x轴方向的下表面侧表面的弯曲应力。132.在抛物线梁中,剖面的宽度b在梁长度方向的任意位置都恒定,但厚度w是y的函数,将梁长度方向的位置y的厚度设为w(y)。梁的两端被固定,在梁长度的中央承受集中载荷p,将承受集中载荷p的位置设为原点0,将距离原点的长度设为y。梁长度设为l。133.将作为抛物线梁的固定部的一端以及另一端的梁的厚度设为w0(参照图9(a))。134.使函数w(y)具有下述的对称性。135.(i)相对于y=0对称136.即,w(-y)=w(y)137.(ii)0≤y的部分相对于y=l/4对称138.即,w(l/4-y)=w(l/4+y)(x≥0)139.根据上述的对称性,弯曲力矩m(y)、x轴方向的下表面侧表面的弯曲应力σmax(y)分别由式(6)、(7)表示。140.m(y)=lp(1-4|y|/l)/8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(6)141.σmax(y)=m(y)/z(y)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(7)142.z(y)是剖面系数,由式(8)表示。143.z(y)=bw(y)2/6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(8)144.在此,通过适当选择函数w(y),|σmax(y)|能够不依赖于y而是成为恒定值σ。145.|σmax(y)|=σꢀꢀꢀ(9)146.若将式(6)、(7)、(8)代入式(9)进行整理则得到式(10)。[0147][0148]由抛物线梁的一端以及另一端的梁的厚度w(-l/2)=w0,得到σ与w0的关系作为式(11)。[0149]σ=3lp/4bw02ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(11)[0150]根据式(11),式(10)成为式(10a)。[0151][0152]x轴方向的下表面侧表面的弯曲应力的绝对值不依赖于位置y而是σ,成为均匀的分布。[0153]挠曲δ根据弯曲力矩和剖面二次力矩计算,由式(12)表示。[0154]δ=l3p/8ebw03ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(12)[0155]若图示式(10a)的抛物线梁的形状则成为图4。[0156]图4所图示的梁长度l、位置y、一端以及另一端的梁的厚度w0分别与式(10a)的l、y、w0对应。[0157]此外,在距离y轴方向的中心的长度为y=±l/4时,梁的厚度成为w(y)=0,但这样的梁无法承受集中载荷p。因此,利用连结部连结包含该位置的周围。[0158]以下,对将弹性部152从矩形梁置换为抛物线梁的情况的效果进行说明。置换的条件除了梁的厚度w以外的尺寸都相同。[0159]也就是,梁的宽度b1=b、梁长度l1=l。[0160]另外,若将梁的应力最大值达到材料的允许应力σ0时的挠曲设为δ0,则满足这些条件。即,挠曲δ1=δ=δ0、弯曲应力σ1=σ=σ0。[0161]也就是,考虑不论是矩形梁还是抛物线梁都挠曲至破坏边缘,其挠曲量相等的情况。此时,根据式(4)、(5)、(11)、(12),式(13)成立。[0162]w0/w1=2l2σδ1/l12σ1δ=2ꢀꢀꢀ(13)[0163]式(13)表示通过使弹性部152为抛物线梁,能够使弹性部152固定于固定部150的一端及另一端的厚度为矩形梁的情况的2倍。由此启示能够增大弹性部152能够保有的弹性能量。[0164]因此,求出矩形梁和抛物线梁分别能够保有的弹性能量。[0165]矩形梁和抛物线梁分别以挠曲至极限的状态保有的弹性能量u1、u分别由式(14)、(15)表示。[0166]u1=p1δ1/2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(14)[0167]u=pδ/2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(15)[0168]根据式(4)(11)、(13)判断出,上述的大小成立式(16)所示的关系。[0169]u/u1=pδ/p1δ1=4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(16)[0170]根据式(16)判断出,通过置换为相同长度的抛物线梁,能够不破坏地将能够保有的弹性能量增大为矩形梁的4倍。[0171]因此,采用了抛物线梁的构造的弹性部152起到能够相对于较大的外部振动维持振动状态的效果。[0172](抛物线梁的变形例)[0173]图5是与作为原理图而示出的图4对应的图,是图3所示的实施方式的近似平等梁的原理图。[0174]图4所图示的抛物线梁252是四个梁构成部相对于通过顶点的与y轴方向平行的轴具有线对称的轮廓的构造。[0175]图5所图示的弹性部261具有一侧面以直线状延伸、仅与一侧面对置的侧面具有弯曲面的抛物线状的梁构造。[0176]弹性部261中,与可动电极部12的中央带部121的面对侧相反侧的侧面263以直线状沿y轴方向延伸。[0177]四个梁构成部262a~262d连结而构成弹性部261,该连结方法与图4的抛物线梁252相同。[0178]也就是,梁构成部262a的根基部以及梁构成部262d的根基部被固定。梁构成部262b的根基部与梁构成部262c的根基部在弹性部261的y轴方向的中心一体化。[0179]梁构成部262a与梁构成部262b在各自的顶点侧的梁构成部连结部264被连结。另外,梁构成部262c与梁构成部262d在各自的顶点侧的梁构成部连结部264被连结。[0180]弹性部261的自y轴方向的中心的长度为y的位置处的、各梁构成部262a~262d的x轴方向的厚度、换言之从一侧面263至弯曲面侧的长度与图4所图示的抛物线梁252中的y位置为同一位置的厚度w(y)相同。弹性部261由于是仅一方的侧面弯曲的构造,换言之,各梁构成部的厚度为图4所图示的抛物线梁252的、距离与通过顶点的y轴平行的轴的厚度的2倍。[0181]此外,在本说明书中,抛物线状的用语除了抛物线以外还作为包含近似于抛物线的形状的用语来使用。[0182]在弹性部261中,各梁构成部的厚度也与图4所图示的抛物线梁252中的对应的y位置的厚度相同,因此起到与由图4所图示的抛物线梁252构成的弹性部251相同的效果。[0183]在上述说明中,弹性部251、261作为具有抛物线或者抛物线状的轮廓的部件进行了例示。但是,不需要使弹性部251、261的轮廓准确地成为抛物线或者抛物线状。如对图7(a)所说明的那样,在矩形梁中,在中央部与作为梁的固定部的一端及另一端之间分别产生应力较小的区域。因此,如果在该应力较小的区域设置薄壁部并减小刚性,则向弹性部251、261的表面整体的应力变得均等的方向趋近,能够起到相应的效果。[0184]另外,在上述实施方式中,作为以下构造进行了例示,即,将固定部150的弹性部152的侧面设为弯曲面,并且设于弹性部152与固定部主体之间的狭缝153由狭缝宽度较小的第一狭缝部153a和狭缝宽度比第一狭缝部153a大的第二狭缝部153b构成。[0185]但是,使弹性部152的轮廓为抛物线或者抛物线状所起到的效果能够与狭缝153是否由狭缝宽度不同的多个狭缝构成没有关系地获得。[0186]另外,狭缝153由狭缝宽度不同的多个狭缝构成所起到的效果能够与弹性部152的轮廓是否为抛物线或者抛物线状没有关系地获得。[0187]因此,将弹性部152的侧面设为弯曲面,并且由狭缝宽度不同的多个狭缝构成狭缝153,也可以分别单独使用上述结构来构成mems元件10。[0188](固定部以及可动部的变形例)[0189]图10是表示可动部和固定部的变形例的俯视图。[0190]图10所图示的固定部150面对可动电极部12的中央带部121的侧面156在y轴方向上以直线状延伸,在侧面156未形成突出面。针对于此,在可动电极部12的中央带部121的面对固定部150侧的一侧面121a设有向可动电极部12侧突出的突出部128。突出部128的前端部128a设置在与固定部150的y轴方向的中心对应的位置。[0191]另外,设于固定部150的狭缝155由设于中央部的第一狭缝部155a和设于第一狭缝部155a的y轴方向的两侧的大致圆形的第二狭缝部155b构成。[0192]这样,突出部128也可以设于可动电极部12侧。另外,第二狭缝部155b也可以成为圆形、椭圆形。[0193]另外,在上述实施方式中,作为将弹性部152设于固定部150的构造进行了例示,但也可以将弹性部152设于可动电极部12。[0194]根据上述实施方式,起到下述的效果。[0195](1)mems元件10具备:基座7;可动电极部(可动部)12;以及具有弹性部152及固定部主体151的固定部150,弹性部152在与可动电极部12的移动方向交叉的方向上延伸,且具有承受可动电极部12的中央带部121的力的中央部和固定于固定部主体151的一端及另一端,在中央部与一端之间以及中央部与另一端之间分别具有壁厚比中央部、一端以及另一端薄的薄壁部。在外力作用于中央部的情况下,产生于矩形梁构造的弹性部152的、在中央部与一端之间以及中央部与另一端之间的侧面表面产生的应力比在中央部、一端以及另一端的侧面表面产生的应力小。在本实施方式中,具有在应力小的中央部与一端之间以及中央部与另一端之间设置薄壁部的构造。由此,弹性部152的薄壁部的侧面表面的应力变大,在弹性部152侧面表面整体的应力变得均等的方向上得到改善。因此,能够将弹性部小型化并且增大弹簧常数,能够增大伴随变形的弹性能量。其结果,能够抑制承受较大的外力的情况下的弹性部152的损伤。[0196](2)弹性部152的中央部与薄壁部之间以其之间的应力变得大致均匀的方式形成为平缓的曲面。通过使产生于中央部与薄壁部之间的应力变得均匀,从而能够实现弹性部的小型化。[0197]能够抑制弹性部152的中央部与薄壁部之间的损伤。[0198](3)弹性部152的中央部的面对可动电极部12的中央带部121的侧面比薄壁部更向可动电极部12的中央带部121侧突出。因此,在可动电极部12的中央带部121与弹性部152抵接时,可抑制在中央带部121产生不希望的旋转力矩,能够使可动电极部12有效地进行直线移动。其结果,能够抑制发电效率的下降。[0199](4)弹性部152由抛物线梁构成,该抛物线梁具有:在根基部侧被一体化的具有两个抛物线状的轮廓的第二、第三梁构成部152b、152c;顶点侧与第二梁构成部152b的顶点侧连结的具有抛物线状的轮廓的第一梁构成部152a;以及顶点侧与第三梁构成部152c的顶点侧连结的具有抛物线状的轮廓的第四梁构成部152d。由此,与由矩形梁构成弹性部152的情况相比,只要将弹性部小型化、或者将抛物线梁与矩形梁设为同一尺寸,则能够增大最大挠曲量、或者增大弹簧常数,并能够增大弹性部152能够保有的弹性能量。[0200]在由上述抛物线梁构成弹性部152的情况下,优选弹性部152的厚度w(y)设定为大致满足下述式。[0201][0202]其中,w(y)是弹性部152的自梁长度的中央的长度在y的位置处的抛物线梁的厚度,w0是弹性部152的一端部的厚度,|y|是弹性部152的从梁长度的中央至位置y的长度的绝对值,l是弹性部152的梁长度的全长。[0203](5)mems元件10具备基座7、可动电极部12、以及具有弹性部152及固定部主体151的固定部150,固定部150具有沿弹性部152延伸且贯通固定部主体151地设置的狭缝153。弹性部152在与可动电极部12的中央带部121的移动方向交叉的方向上延伸,具有承受中央带部121的力的中央部和固定于固定部主体151的一端及另一端,狭缝153具有与弹性部152的中央部对应地设置的第一狭缝部153a、以及与第一狭缝部153a连接且设于弹性部152的一端附近及另一端附近的内侧的第二狭缝部153b,第二狭缝部153b的中央带部121的移动方向的宽度形成为比第一狭缝部153a的中央带部121的移动方向的宽度大,在第二狭缝部153b的弹性部152的一端侧的角部171以及另一端侧的角部171分别设有圆弧状的弯曲部,圆弧状的弯曲部的曲率半径rb比内切于第一狭缝部153a的圆的曲率半径ra大。因此,能够抑制产生于弹性部152的一端侧的角部171以及另一端侧的角部171的集中应力,即使在承受了较大的振动的情况下,也能够抑制弹性部152损伤。[0204]此外,在上述实施方式中,由soi基板形成mems元件10并进行了例示,但也可以使用硅基板。另外,也可以代替硅基板而使用玻璃、金属、氧化铝等。[0205]另外,在上述实施方式中,例示了mems元件10作为振动发电元件用。但是,也可以作为从外部施加驱动电压来使可动电极部振动的振动致动器用的mems元件。在振动致动器中,能够利用可动电极部的振动来形成各种装置。并且,本实施方式的mems元件10也可以作为各种传感器用。[0206]上述说明中对各种实施方式以及变形例进行了说明,但本发明并不限定于这些内容。也可以组合上述的各种实施方式以及变形例,或者适当加以变更,本发明的技术的思想的范围内考虑到的其它方案也包含在本发明的范围内。[0207]以下的优先权基础申请的公开内容作为引用文录入于此。[0208]日本国特愿2019-187153号(2019年10月10日申请)[0209]符号说明[0210]1—振动发电器件,7—基座,10—mems元件,11—固定电极部,12—可动电极部(可动部),13—弹性支撑部,110—固定梳齿,120—可动梳齿,121—中央带部,121a—一侧面,128—突出部,150—固定部,151—固定部主体,152—弹性部,152a~152d—梁构成部,153—狭缝,153a—第一狭缝部,153b—第二狭缝部,154—梁构成部连结部,155—狭缝,155a—第一狭缝部,155b—第二狭缝部,161—侧面,163—内侧面,171—角部,251—弹性部,252—抛物线梁,252a—第一梁构成部,252b—第二梁构成部,252c—第三梁构成部,252d—第四梁构成部,254—梁构成部连结部,261—弹性部,262a~262d—梁构成部,264—梁构成部连结部。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123304.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

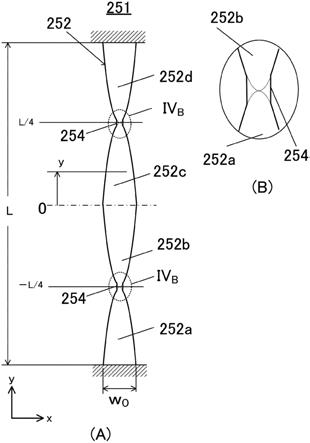

返回列表