压力感测模组、电阻式压力传感器及其制作方法与流程

- 国知局

- 2024-07-27 12:49:59

1.本发明涉及一种传感器技术领域,更为具体的说涉及压力感测模组、电阻式压力传感器及其制作方法。背景技术:2.目前玩具、手机、平板、耳机等消费类电子产品越来越朝着智能方向发展,在其中增加了越来越多传感器以能够感知更多的物理量。其中,对于人体尤其手指等接触产生的应力或者压力的测量需求也逐渐增多。3.现有基于mems(micro-electro-mechanical system,微机电系统)技术的力传感器原理有压阻式和电容式,其中压阻式通常有三种方式实现:1)金属共晶键合。例如,将带有mems图形的硅晶圆和充当硅帽的晶圆进行金属共晶键合,然后进行引线键合和包封。但是此共晶键合需要昂贵的设备,成本高。2)硅-硅键合,并进行csp(chip size package)封装并形成焊球。例如,带有mems图形的硅晶圆和用于按压的硅晶圆进行硅-硅键合,并进行减薄和做csp封装。尽管芯片尺寸可以很小,但是制造工序复杂且成本高。3)压阻芯片在封装过程中形成一个带有滚动的不锈钢钢球作为受压部件,此工艺芯片虽然制作工艺比较常规,但是封装比较复杂,而且工序较多。4.有鉴于此,亟需提供一种新的压力感测模组、电阻式压力传感器及其制作方法,以解决现有的电阻式压力传感器的封装尺寸过大以及制造工序复杂且成本较高的问题。技术实现要素:5.本发明旨在至少解决现有技术中存在的技术问题之一,提供一种压力感测模组、电阻式压力传感器及其制作方法。6.本发明的目的采用以下技术方案实现:根据本发明的一方面,提供一种电阻式压力传感器的制作方法,所述方法包括:提供具有相对的第一底和第二底的硅衬底,并在所述硅衬底的所述第一底的部分区域上进行掺杂以形成多个电阻结构,以及在所述第一底上形成覆盖所述电阻结构的介质层,其中,每个所述电阻结构包括压阻以及与所述压阻电连接的引线;刻蚀所述介质层以形成在厚度方向上贯穿所述介质层且与所述多个电阻结构一一对应的多个第一通孔,并在每个所述第一通孔内填充导电体,以及将所述导电体从所述介质层背离所述硅衬底的一侧表面露出以形成与所述多个第一通孔一一对应的多个第一焊盘;提供具有相对的第一表面和第二表面的玻璃基板,并在所述玻璃基板上形成在厚度方向上贯穿所述第一表面和第二表面且在位置上与所述多个第一焊盘一一对应的多个第二通孔、在所述第一表面上刻蚀凹槽以在所述玻璃基板上形成空腔、以及将所述玻璃基板的所述第一表面与所述介质层背离所述硅衬底的一侧表面相键合,以使所述第一焊盘位于对应的所述第二通孔中且使位于所述压阻上方的介质层封闭所述空腔以形成密封腔体;在所述硅衬底的所述第二底上制作受力承载部,其中,在所述硅衬底的厚度方向上,所述受力承载部的投影与所述密封腔体的投影至少部分交叠;在所述玻璃基板的所述多个第二通孔内以及所述第二表面上制作与所述多个第一焊盘以一一对应方式电连接的多个导电结构,以形成压力感测模组。7.进一步地,所述在所述玻璃基板上形成在厚度方向上贯穿所述第一表面和第二表面且在位置上与所述多个第一焊盘一一对应的多个第二通孔包括:在所述玻璃基板上形成具有梯形横截面的所述多个第二通孔,其中,所述第二通孔的所述梯形横截面的上底位于所述第二表面上,所述第二通孔的所述梯形横截面的下底位于所述第一表面上,并且所述下底的延伸长度小于所述上底的延伸长度,以及所述下底的延伸长度大于所述第一焊盘的最大宽度。8.可选地,在所述硅衬底的所述第二底上制作受力承载部的方法包括:对所述硅衬底的所述第二底进行减薄;对减薄后的所述硅衬底的所述第二底进行刻蚀以在所述第二底的中部形成作为所述受力承载部的凸出结构;或者在减薄后的所述硅衬底的所述第二底上沉积光刻胶并去除所述第二底的中部区域处的光刻胶以形成中部凹陷区域以及围绕所述中部凹陷区域的挡墙,以及在所述中部凹陷区域内制作作为所述受力承载部的凸出结构。9.可选地,所述在所述玻璃基板的所述多个第二通孔内以及所述第二表面上形成与所述多个第一焊盘以一一对应方式电连接的多个导电结构包括:针对每个所述第二通孔,在该第二通孔内填充作为种子层的导电物质,并在所述种子层上沉积高分子材料以填充并保护所述第二通孔,以及在所述种子层上制作与该第二通孔内的所述第一焊盘电连接的焊球;或者针对每个所述第二通孔,在该第二通孔内填充作为种子层的导电物质,并在所述种子层上沉积铜以填充所述第二通孔,以及在所述铜上制作与该第二通孔内的所述第一焊盘电连接的焊球;或者针对每个所述第二通孔,在该第二通孔内填充作为种子层的导电物质,并在所述种子层上制作与该第二通孔内的所述第一焊盘电连接的第二子焊盘。10.进一步地,所述方法还包括:提供预制线路板;将所述压力感测模组通过所述焊球或者所述第二子焊盘与所述预制线路板上的接线端子焊接。11.进一步地,所述方法还包括:在将所述压力感测模组与所述预制线路板焊接完成后,制作包覆所述压力感测模组的侧面的塑封结构。12.可选地,所述方法还包括:在制作所述塑封结构之前,使用填充材料对所述压力感测模组与所述预制线路板之间的间隙进行填充。13.根据本发明的又一方面,还提供一种电阻式压力传感器的制作方法,所述方法包括:提供具有相对的第一侧和第二侧的硅基板,并在所述硅基板的所述第一侧上进行图案化刻蚀,以形成多个硅柱;将处于熔融状态下的玻璃体涂布在所述硅基板的所述第一侧上,以使所述玻璃体包覆所述多个硅柱;在所述玻璃体固化后,对所述硅基板的所述第一侧和所述第二侧分别进行减薄及抛光处理,以去除所述硅基板位于所述玻璃体之外的部分并形成具有相对的第三表面和第四表面的第一玻璃基底,其中,所述多个硅柱贯穿所述第三表面和所述第四表面并且每个所述硅柱的两端分别从所述第三表面和第四表面露出;对所述第一玻璃基底的所述第三表面的中部区域刻蚀凹槽,以在所述第一玻璃基底上形成部分贯穿所述第一玻璃基底厚度的空腔,并在所述第一玻璃基底的所述第四表面上制作与所述多个硅柱电性绝缘的第一金属图案层,以作为牺牲层;提供具有相对的第一底和第二底的硅衬底,并在所述硅衬底的所述第一底的部分区域上进行掺杂以形成多个电阻结构,以及在所述第一底上形成覆盖所述电阻结构的介质层,其中,每个所述电阻结构包括压阻以及与所述压阻电连接的引线;刻蚀所述介质层以形成在厚度方向上贯穿所述介质层且与所述多个电阻结构一一对应的多个通孔,并在每个所述通孔内填充导电体,以及将所述导电体从所述介质层背离所述硅衬底的一侧表面露出以形成与所述多个通孔一一对应的多个第一焊盘;将所述第一玻璃基底的所述第三表面与所述介质层背离所述硅衬底的一侧表面相键合,以使所述第一焊盘与对应的所述硅柱压合且使所述压阻上方的介质层封闭所述空腔以形成密封腔体;去除所述牺牲层;在每个所述硅柱从所述第四表面露出的一端上制作第二焊盘,以及在每个所述第二焊盘上制作与对应的所述第一焊盘电连接的多个导电结构,以形成压力感测模组。14.进一步地,所述第一金属图案层与每个所述硅柱之间具有预设间隙,以使所述第一金属图案层与所述多个硅柱之间电性绝缘。15.进一步地,在去除所述牺牲层之后,所述方法包括:对所述硅衬底的所述第二底进行减薄。16.进一步地,所述在所述硅基板的所述第一侧上进行图案化刻蚀,以形成多个硅柱包括:在所述硅基板上形成具有梯形横截面的所述多个硅柱,其中,所述硅柱的所述梯形横截面的上底面位于所述第四表面上,所述硅柱的所述梯形横截面的下底面位于所述第三表面上,并且所述下底面的延伸长度小于所述上底面的延伸长度,以及所述下底面的延伸长度大于所述第一焊盘的最大宽度。17.可选地,所述在每个所述硅柱从所述第四表面露出的一端上制作第二焊盘包括:在所述第一玻璃基底的第四表面制作保护层,并在所述保护层对应每个所述硅柱的位置开口,以及在每个所述硅柱从所述开口露出的一端上制作第二焊盘。18.根据本发明的另一方面,还提供一种电阻式压力传感器的制作方法,所述方法包括:提供具有相对的第一侧和第二侧的硅基板,并在所述硅基板的所述第一侧上进行图案化刻蚀,以形成多个硅柱;并在所述硅基板的具有所述多个硅柱的一侧上进行刻蚀,以形成多个硅槽,其中,在所述硅基板的厚度方向上,所述多个硅槽的投影和所述多个硅柱的投影不交叠;将处于熔融状态下的玻璃体涂布在所述硅基板的所述第一侧上,以使所述玻璃体包覆所述多个硅柱,以及使所述玻璃体填充所述多个硅槽;在所述玻璃体固化后,对所述硅基板的所述第一侧和所述第二侧分别进行减薄及抛光处理,以去除所述硅基板位于所述玻璃体之外的部分并形成具有相对的第五表面和第六表面的第二玻璃基底,其中,每个所述硅柱的一端从所述第五表面露出,以及对所述第二玻璃基底的所述第五表面的中部区域刻蚀凹槽,以在所述第二玻璃基底上形成部分贯穿所述第二玻璃基底厚度的空腔;在所述第二玻璃基底的所述第六表面制作与所述多个硅柱电性绝缘的第二金属图案层,以作为牺牲层;提供具有相对的第一底和第二底的硅衬底,并在所述硅衬底的所述第一底的部分区域上进行掺杂以形成多个电阻结构,以及在所述第一底上形成覆盖所述电阻结构的介质层,其中,每个所述电阻结构包括压阻以及与所述压阻电连接的引线;刻蚀所述介质层以形成在厚度方向上贯穿所述介质层且与所述多个电阻结构一一对应的多个通孔,并在每个所述通孔内填充导电体,以及将所述导电体从所述介质层背离所述硅衬底的一侧表面露出以形成与所述多个通孔一一对应的多个第一焊盘;将所述第二玻璃基底的所述第五表面与所述介质层背离所述硅衬底的一侧表面相键合,以使所述第一焊盘与对应的所述硅柱压合且使所述压阻上方的介质层封闭所述空腔以形成密封腔体;去除所述牺牲层;在每个所述硅柱从所述第六表面露出的一端上制作第三焊盘,以及在每个所述第三焊盘上制作与对应的所述第一焊盘电连接的多个导电结构,以形成压力感测模组。19.进一步地,所述第二金属图案层与每个所述硅柱之间具有预设间隙,以使所述第二金属图案层与所述多个硅柱之间电性绝缘。20.进一步地,在去除所述牺牲层之后,所述方法包括:对所述硅衬底的所述第二底进行减薄。21.进一步地,所述在每个所述硅柱从所述第六表面露出的一端上制作第三焊盘包括:在所述第二玻璃基底的第六表面制作保护层,并在所述保护层对应每个所述硅柱的位置开口,以及在每个所述硅柱从所述开口露出的一端上制作第三焊盘。22.根据本发明的另一方面,还提供一种压力感测模组,包括:硅衬底、介质层以及玻璃基板,所述硅衬底具有相对的第一底和第二底,所述介质层覆盖所述硅衬底的所述第一底,并且所述硅衬底的所述第一底上设置有至少一个压阻、与所述至少一个压阻以一一对应方式电连接的至少一个引线,所述介质层背离所述硅衬底的一侧表面上设置有与所述至少一个引线以一一对应方式电连接的至少一个第一焊盘;所述玻璃基板具有相对的第一表面和第二表面,并且所述玻璃基板上设置有在厚度方向上贯穿所述第一表面和第二表面且在位置上与所述多个第一焊盘一一对应的多个导电结构,以及在所述玻璃基板的所述第一表面上设置有凹槽,以在所述玻璃基板上形成空腔,所述玻璃基板的所述第一表面与所述介质层背离所述硅衬底的一侧表面相键合,每个所述第一焊盘与对应的所述导电结构电连接,并且所述压阻上方的介质层封闭所述空腔以形成密封腔体,所述多个导电结构从所述玻璃基板的一侧表面露出。23.进一步地,所述多个导电结构环绕所述空腔,并且所述空腔的边缘与所述导电结构的边缘之间的距离大于或者等于100um;所述空腔的深度大于或者等于1um。24.可选地,所述导电结构包括在厚度方向上贯穿所述玻璃基板的所述第一表面和第二表面的通孔以及所述通孔内的金属导电体或硅柱,以及位于所述第二表面上且与所述金属导电体或硅柱电连接的焊盘或者焊球。25.可选地,在所述硅衬底的所述第二底上设置有受力承载部,并且在所述硅衬底的厚度方向上,所述受力承载部的投影与所述密封腔体的投影至少部分交叠。26.可选地,所述受力承载部与所述硅衬底一体成型;或者所述受力承载部为设置在所述硅衬底的所述第二底上并与所述硅衬底固定连接的凸起结构。27.根据本发明的另一方面,还提供一种电阻式压力传感器,包括前述任一所述的压力感测模组以及线路板,其中,所述压力感测模组通过所述多个导电结构与所述线路板上的接线端子焊接连接。28.采用本发明实施例提供的压力感测模组、电阻式压力传感器及其制作方法,旨在通过在玻璃基板内制作贯穿所述玻璃基板厚度方向上的导电结构以及部分贯穿所述玻璃基板的空腔,然后将具有导电结构及空腔的所述玻璃基板与具有至少一个压阻以及与所述至少一个压阻对应电连接的第一焊盘的硅衬底进行键合,采用本发明实施例提供的技术方案,具有键合成本低、制作工序简单的优点,而且电性能的引出方式简单。29.进一步地,通过提供一低阻硅基板,然后通过刻蚀形成多个硅柱;后续在多个硅柱上涂布熔融状态下的玻璃体,以使玻璃体包覆所述多个硅柱,然后在玻璃体固化后对所述硅基板进行减薄及抛光处理以去除所述硅基板位于所述玻璃体之外的部分并形成具有相对的第三表面和第四表面的第一玻璃基底,将具有多个硅柱的第一玻璃基底与mems结构进行阳极键合,所述多个硅柱与对应的mems结构上的多个第一焊盘压合即形成电连接结构,采用本实施例提供的技术方案,其采用低阻硅柱作为导电通孔做阳极键合,导线垂直互连,减小损耗;另外,后续的焊盘及导电结构工艺在平面上作业,其工艺难度及可靠性更高。30.进一步地,通过提供一低阻硅基板,然后通过刻蚀形成多个硅柱以及在该硅基板的具有多个硅柱的一侧制作多个硅槽;后续在多个硅柱以及多个硅槽上涂布熔融状态下的玻璃体,以使玻璃体包覆所述多个硅柱以及填充多个硅槽,然后在玻璃体固化后对所述硅基板进行减薄及抛光处理以去除所述硅基板位于所述玻璃体之外的部分并形成具有相对的第五表面和第六表面的第二玻璃基底,将具有多个硅柱的第二玻璃基底与mems结构进行阳极键合,所述多个硅柱与对应的mems结构上的多个第一焊盘压合即形成电连接结构,采用本实施例提供的技术方案,不仅其采用低阻硅柱作为导电通孔做阳极键合,导线垂直互连,减小损耗;另外,后续的焊盘及导电结构工艺在平面上作业,其工艺难度及可靠性更高。而且由于其导电通孔分两次刻蚀,第一次刻蚀深度浅,如此与焊盘接触的导电部面积可以小,从而能够减小芯片尺寸。附图说明31.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施方式。32.图1是根据本发明实施例一提供的电阻式压力传感器的制作方法的流程图。33.图2是根据本发明实施例在图1的步骤s11提供的硅衬底的部分结构示意图。34.图3是根据本发明实施例在图1的步骤s13提供的玻璃基板的部分结构示意图。35.图4a是根据本发明实施例在图1的步骤s13将玻璃基板与硅衬底结合后的部分结构示意图。36.图4b是根据图4a中玻璃基板与硅衬底结合后的部分俯视结构示意图。37.图5是根据本发明实施例在图1的步骤s14在硅衬底的第二底上制作受力承载部后的一实施例的部分结构示意图。38.图6是根据本发明实施例在图1的步骤s15在硅衬底的第二底上制作与多个第一焊盘以一一对应方式电连接的多个导电结构后的一实施例的部分结构示意图。39.图7是根据本发明实施例在图1的步骤s15在硅衬底的第二底上制作的与多个第一焊盘以一一对应方式电连接的多个导电结构后的又一实施例的部分结构示意图。40.图8是根据本发明实施例在图1的步骤s15在硅衬底的第二底上制作的与多个第一焊盘以一一对应方式电连接的多个导电结构后的另一实施例的部分结构示意图。41.图9是根据本发明实施例提供的电阻式压力传感器中的压力感测模组与预制基板焊接后的部分结构示意图。42.图10是对应图9中的电阻式压力传感器的封装结构的部分结构示意图。43.图11是根据本发明实施例在图1的步骤s14在硅衬底的第二底上制作受力承载部后的又一实施例的部分结构示意图。44.图12是对应图11的提供的电阻式压力传感器的封装结构的部分结构示意图。45.图13是根据本发明实施例二提供的电阻式压力传感器的制作方法的流程图。46.图14是根据本发明实施例在图13的步骤s21提供的具有多个硅柱的硅基板的部分结构示意图。47.图15是根据本发明实施例图13的步骤s22形成包覆多个硅柱的玻璃体的部分结构示意图。48.图16是根据本发明实施例在图13的步骤s23形成具有多个硅柱的第一玻璃基底的部分结构示意图。49.图17a是根据本发明实施例在图13的步骤s24在具有多个硅柱的第一玻璃基底上形成空腔的部分结构示意图。50.图17b是根据本发明实施例在图13的步骤s24在第一玻璃基底第四表面制作第一金属图案层的部分结构示意图。51.图18a是根据本发明实施例在图13的步骤s25~步骤s27将第一玻璃基底与硅衬底结合后的部分结构示意图。52.图18b是根据本发明实施例在图13的步骤s28去除牺牲层后的部分结构示意图。53.图18c是根据本发明实施例在图13的步骤s29在第二焊盘上制作与第一焊盘电连接的多个导电结构后的部分结构示意图。54.图19是根据本发明实施例三提供的电阻式压力传感器的制作方法的流程图。55.图20是根据本发明实施例在图19的步骤s31提供的具有多个硅柱的硅基板的部分结构示意图。56.图21是根据本发明实施例图19的步骤s31提供的在硅基板的具有多个硅柱的一侧制作多个硅槽的部分结构示意图。57.图22是根据本发明实施例在图19的步骤s32形成包覆多个硅柱的玻璃体以及填充多个硅槽的玻璃体的部分结构示意图。58.图23是根据本发明实施例在图19的步骤s33在具有多个硅柱的第二玻璃基底形成空腔的部分结构示意图。59.图24是根据本发明实施例在图19的步骤s34在第二玻璃基底第六表面制作第二金属图案层的部分结构示意图。60.图25是根据本发明实施例在图19的步骤s35~步骤s37将第一玻璃基底与硅衬底结合后的部分结构示意图。61.图26是根据本发明实施例在图19的步骤s38去除牺牲层后的结构示意图。62.图27是根据本发明实施例在图19的步骤s39在第三焊盘上制作与第一焊盘电连接的多个导电结构后的部分结构示意图。具体实施方式63.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。64.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。在涉及方法步骤时,本文图示的先后顺序代表了一种示例性的方案,但不表示对先后顺序的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。65.为使本发明的目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。66.实施例一图1是根据本发明实施例一提供的电阻式压力传感器的制作方法的流程图。所述电阻式压力传感器的制作方法包括:步骤s11,提供具有相对的第一底和第二底的硅衬底,并在所述硅衬底的所述第一底的部分区域上进行掺杂以形成多个电阻结构,以及在所述第一底上形成覆盖所述电阻结构的介质层,其中,每个所述电阻结构包括压阻以及与所述压阻电连接的引线;步骤s12,刻蚀所述介质层以形成在厚度方向上贯穿所述介质层且与所述多个电阻结构一一对应的多个第一通孔,并在每个所述第一通孔内填充导电体,以及将所述导电体从所述介质层背离所述硅衬底的一侧表面露出以形成与所述多个第一通孔一一对应的多个第一焊盘;步骤s13,提供具有相对的第一表面和第二表面的玻璃基板,并在所述玻璃基板上形成在厚度方向上贯穿所述第一表面和第二表面且在位置上与所述多个第一焊盘一一对应的多个第二通孔、在所述第一表面上刻蚀凹槽以在所述玻璃基板上形成空腔、以及将所述玻璃基板的所述第一表面与所述介质层背离所述硅衬底的一侧表面相键合,以使所述第一焊盘位于对应的所述第二通孔中且使位于所述压阻上方的介质层封闭所述空腔以形成密封腔体;步骤s14,在所述硅衬底的所述第二底上制作受力承载部,其中,在所述硅衬底的厚度方向上,所述受力承载部的投影与所述密封腔体的投影交叠;步骤s15,在所述玻璃基板的所述多个第二通孔内以及所述第二表面上制作与所述多个第一焊盘以一一对应方式电连接的多个导电结构,以形成压力感测模组。67.图2是根据本发明实施例在图1的步骤s11提供的硅衬底的部分结构示意图,图3是根据本发明实施例在图1的步骤s13提供的玻璃基板的部分结构示意图,图4a是根据本发明实施例在图1的步骤s13将玻璃基板与硅衬底结合后的部分结构示意图,图4b是根据图4a中玻璃基板与硅衬底结合后的部分俯视结构示意图,图5是根据本发明实施例在图1的步骤s14在硅衬底的第二底上制作受力承载部后的一实施例的部分结构示意图,图6是根据本发明实施例在图1的步骤s15在硅衬底的第二底上制作与多个第一焊盘以一一对应方式电连接的多个导电结构后的一实施例的部分结构示意图。68.以下将结合图2、图3、图4a、图4b、图5、图6具体描述步骤s11至步骤s15。69.在步骤s11中,示例性地,如图2所示,提供具有相对的第一底100a和第二底100b的硅衬底100,并在所述硅衬底100的所述第一底100a的部分区域上进行掺杂以形成多个电阻结构103,其中,每个所述电阻结构103包括压阻1031以及与所述压阻1031电连接的引线1032。具体地,该压阻1031通过轻掺杂注入的方式而形成,与该压阻1031电连接的引线1032通过重掺杂注入的方式而形成,在所述第一底100a上形成覆盖所述电阻结构103的介质层101,以保护所述电阻结构103,同时提高具有电阻结构103的硅衬底100的表面耐刮擦性。70.在步骤s12中,继续参考图2所示,示例性地,通过刻蚀工艺对所述介质层101进行刻蚀以形成在厚度方向上贯穿所述介质层101且与所述多个电阻结构103一一对应的多个第一通孔104,并在每个所述第一通孔104内填充导电体,以及将所述导电体从所述介质层101背离所述硅衬底100的一侧表面露出以形成与所述多个第一通孔104一一对应的多个第一焊盘105,使得所述多个第一焊盘105通过所述导电体与对应的压阻1031电连接,以向外部输出由至少一个压阻1031的阻值变化所触发的压敏电信号。示例性地,该导电体及多个第一焊盘105的材料可以是同一种导电材料、也可以是两种不同的导电材料。在其中一种实施方式中,该导电体及多个第一焊盘105的材料是具有低电阻率的铝材料,也可以是其他金属或者导电材料,本发明实施例对此不做限制。71.在步骤s13中,如图3所示,提供具有相对的第一表面200a和第二表面200b的玻璃基板200,并在所述玻璃基板200上形成在厚度方向上贯穿所述第一表面200a和第二表面200b且在位置上与所述多个第一焊盘105一一对应的多个第二通孔201、在所述第一表面200a刻蚀凹槽,以在所述玻璃基板200上形成空腔203。72.示例性地,在本发明实施例中,在所述玻璃基板200上形成具有梯形横截面的所述多个第二通孔201,其中,所述第二通孔201的所述梯形横截面的上底201a位于所述第二表面200b上,所述第二通孔201的所述梯形横截面的下底201b位于所述第一表面200a上,所述第二通孔201的上底201a与其侧壁(图未标示)之间的夹角为锐角alpha,该锐角alpha可根据实际需求来进行加工。并且所述下底201b的延伸长度d小于所述上底201a的延伸长度,以及所述下底201b的延伸长度d大于所述第一焊盘105的最大宽度。73.示例性地,在本发明实施例中,所述空腔203的深度d1大于或者等于1um。例如,d1为1~2um。可选地,在本发明其他实施例中,所述空腔203的深度d1可以根据压力感测模组的形变距离来进行设定。74.示例性地,所述多个第二通孔201环绕所述空腔203,并且所述空腔203的边缘与所述多个第二通孔201的边缘之间的距离d2大于或者等于100um。使得压力感测模组的形变所产生的应力不会对第二通孔内的导电结构产生太大的影响。75.进一步地,如图4a所示,将所述玻璃基板200的所述第一表面200a与所述介质层101背离所述硅衬底100的一侧表面相键合,以使所述第一焊盘105位于对应的所述第二通孔201中且使所述压阻1031上方的介质层101封闭所述空腔203以形成密封腔体。示例性地,在本发明实施例中,所述玻璃基板200与所述介质层101背离所述硅衬底100的一侧表面以“阳极键合”的方式进行键合。76.示例性地,结合图4a和图4b所示,将所述玻璃基板200上的所述多个第二通孔201正对着位于硅衬底100上四个第一焊盘105,此时,由于所述第二通孔201的下底201b的延伸长度d大于所述第一焊盘105的最大宽度,故,所述第一焊盘105能够完全容置于所述第二通孔201内。77.在步骤s14中,如图5所示,在所述硅衬底100的所述第二底100b上制作受力承载部301,其中,在所述硅衬底100的厚度方向上,所述受力承载部301的投影与所述密封腔体的投影至少部分交叠。78.具体地,在本实施例中,对所述硅衬底100的所述第二底100b进行减薄;对减薄后的所述硅衬底100的所述第二底100b进行刻蚀以在所述第二底100b的中部形成作为所述受力承载部301的凸出结构。其中,对所述硅衬底100的所述第二底100b减薄的厚度可以根据需要制得的压力感测模组的灵敏度的大小来定义。随后,继续对减薄后的所述硅衬底100的所述第二底100b进行刻蚀,以形成如图5所示的截面高度为h、宽度为d3的受力承载部301的凸出结构。其中,在本实施例中,该受力承载部301的凸出结构的高度h可以根据需要制得的压力感测模组的灵敏度的大小来定义,本发明实施例对此不做限制。79.在步骤s15中,结合图5和图6所示,在所述玻璃基板200的所述多个第二通孔201内以及所述第二表面200b上制作与所述多个第一焊盘105以一一对应方式电连接的多个导电结构,以形成压力感测模组300。80.示例性地,结合图5和图6所示,针对每个所述第二通孔201,在该第二通孔201内沉积作为第一种子层401的导电物质,并在所述第一种子层401上沉积高分子材料以形成保护介质层403,所述保护介质层403的材料例如是聚酰亚胺,以及在所述第一种子层401上制作与该第二通孔201内的所述第一焊盘105电连接的第一焊球402。在本实施例中,第一焊球402的材质通常是ausn、ni、sn、ag等。81.图7是根据本发明实施例在图1的步骤s15在硅衬底的第二底上制作的与多个第一焊盘以一一对应方式电连接的多个导电结构后的又一实施例的部分结构示意图。82.可选地,结合图5和图7所示,针对每个所述第二通孔201,在该第二通孔201内直接制作作为第二种子层500的导电物质,例如是ti、cu等,然后电镀铜(cu)501将该第二通孔201填满,并在电镀铜501上制作与该第二通孔201内的所述第一焊盘105电连接的第二焊球502,在本实施例中,第二焊球502的材质通常是ausn、ni、sn、ag等。83.图8是根据本发明实施例在图1的步骤s15在硅衬底的第二底上制作的与多个第一焊盘以一一对应方式电连接的多个导电结构后的另一实施例的部分结构示意图。84.可选地,如图8所示,与图7不同的是,在所述电镀铜501上制作与该第二通孔201内的所述第一焊盘105电连接的第二子焊盘600。这里,通过制作第二子焊盘600来取代原来的第一焊球402和第二焊球502。85.图9是根据本发明实施例提供的电阻式压力传感器中的压力感测模组与预制基板焊接后的部分结构示意图。86.示例性地,如图9所示,并参考图6-图8所示,提供预制线路板700,该预制线路板700通常可以是印刷电路板(pcb),在该印刷电路板上可以布设有信号处理电路;将制备好的所述压力感测模组300通过第一焊球402或者第二子焊盘600与所述预制线路板700上的接线端子焊接。当力作用于所述压力感测模组300的受力承载部301上时,多个压阻1031位于空腔203正上方的区域将产生形变,最终会有灵敏度输出,经由第一焊盘105,最终通过第一焊球402或者第二子焊盘600输出至预制线路板700上的信号处理电路进行信号处理。87.图10是对应图9中的电阻式压力传感器的封装结构的部分结构示意图。88.示例性地,如图10所示,在将所述压力感测模组300与所述预制线路板700焊接完成后,制作包覆所述压力感测模组300的侧面的塑封结构801。89.具体地,所述塑封结构801是塑封料,该塑封料由绝缘材料制成,包括但不限于有机物或无机物,例如,硅,玻璃,环氧树脂,环氧树脂玻璃纤维布等。所述塑封结构801用于保护设置在其中的器件(例如,压力感测模组300),且将所述器件与外部环境隔离,例如可以采用注塑的方式,将所述器件进行胶体包覆。90.可选地,在本实施例中,对于高可靠性需求的封装结构产品还会选择在制作所述塑封结构801之前,使用填充材料800对所述压力感测模组与所述预制线路板700之间的间隙进行填充。当使用底部填充(underfill)为所述压力感测模组的焊球或者焊盘提供密封,能够使该电阻式压力传感器的封装结构具备更好的可靠性。这是因为,通常该电阻式压力感测模组会有4个第一焊盘105,并且该4个第一焊盘105通常位于压力感测模组300的敏感部件303的四角位置,而且通常敏感部件303相较于第一焊盘105的面积是较大的,故为了防止压力感测模组300的焊球或者焊盘在受压作用下发生破坏失效,因此,使用底部填充(underfill)为所述压力感测模组300的焊球或者焊盘提供密封,能够使该电阻式压力传感器的封装结构具备更好的可靠性。另外,在其他实施例中,在所述玻璃基板200的第二表面200b上的焊球数量也可以是有多个,并且多个焊球相对于敏感部件303呈中心对称放置。91.图11是根据本发明实施例在图1的步骤s14在硅衬底的第二底上制作受力承载部后的又一实施例的部分结构示意图,图12是对应图11的提供的电阻式压力传感器的封装结构的部分结构示意图。92.如图11和图12所示,在减薄后的所述硅衬底100的所述第二底100b上沉积光刻胶,例如su8,并去除所述第二底100b的中部区域处的光刻胶以形成中部凹陷区域901以及围绕所述中部凹陷区域901的挡墙900,以及在所述中部凹陷区域901内制作作为所述受力承载部的凸出结构1001。在本实施例中,在所述硅衬底100的厚度方向上,作为所述受力承载部的凸出结构1001的投影可完全覆盖所述空腔203的投影。93.具体地,作为所述受力承载部的凸出结构1001可以是环氧树脂、su8、聚酰亚胺等材料,并且该凸出结构1001背离所述敏感部件303的一侧表面呈半球形或帽形,一方面是为了便于触碰及按压,另一方面是为了将外界的压力或者压强均匀分散作用在所述敏感部件303上的受力敏感区上,起到受力均匀的作用。94.示例性地,作为所述受力承载部的凸出结构1001的高度高于所述挡墙900的高度,以方便在实际应用中,外力f可以直接加载在作为所述受力承载部的凸出结构1001上方,并使得外力f能够全部转移至该压力感测模组300的所述敏感部件303上。95.进一步地,在将所述压力感测模组300与所述预制线路板700焊接完成后,制作包覆所述压力感测模组300的侧面的塑封结构801,将所述挡墙900以外的区域进行包覆,在本实施例中,由于所述挡墙900的存在,使得能够避免塑封结构801的塑封料对作为所述受力承载部的凸出结构1001的表面造成不必要的污染。96.实施例二图13是根据本发明实施例二提供的电阻式压力传感器的制作方法的流程图。所述电阻式压力传感器的制作方法包括:步骤s21,提供具有相对的第一侧和第二侧的硅基板,并在所述硅基板的所述第一侧上进行图案化刻蚀,以形成多个硅柱;步骤s22,将处于熔融状态下的玻璃体涂布在所述硅基板的所述第一侧上,以使所述玻璃体包覆所述多个硅柱;步骤s23,在所述玻璃体固化后,对所述硅基板的所述第一侧和所述第二侧分别进行减薄及抛光处理,以去除所述硅基板位于所述玻璃体之外的部分并形成具有相对的第三表面和第四表面的第一玻璃基底,其中,所述多个硅柱贯穿所述第三表面和所述第四表面并且每个所述硅柱的两端分别从所述第三表面和第四表面露出;步骤s24,对所述第一玻璃基底的所述第三表面的中部区域刻蚀凹槽,以在所述第一玻璃基底上形成部分贯穿所述第一玻璃基底厚度的空腔,并在所述第一玻璃基底的所述第四表面上制作与所述多个硅柱电性绝缘的第一金属图案层,以作为牺牲层;步骤s25,提供具有相对的第一底和第二底的硅衬底,并在所述硅衬底的所述第一底的部分区域上进行掺杂以形成多个电阻结构,以及在所述第一侧上形成覆盖所述电阻结构的介质层,其中,每个所述电阻结构包括压阻以及与所述压阻电连接的引线;步骤s26,刻蚀所述介质层以形成在厚度方向上贯穿所述介质层且与所述多个电阻结构一一对应的多个通孔,并在每个所述通孔内填充导电体,以及将所述导电体从所述介质层背离所述硅衬底的一侧表面露出以形成与所述多个通孔一一对应的多个第一焊盘;步骤s27,将所述第一玻璃基底的所述第三表面与所述介质层背离所述硅衬底的一侧表面相键合,以使所述第一焊盘与对应的所述硅柱压合且使所述压阻上方的介质层封闭所述空腔以形成密封腔体;步骤s28,去除所述牺牲层;步骤s29,在每个所述硅柱从所述第四表面露出的一端上制作第二焊盘,以及在每个所述第二焊盘上制作与对应的所述第一焊盘电连接的多个导电结构,以形成压力感测模组。97.图14是根据本发明实施例在图13的步骤s21提供的具有多个硅柱的硅基板的部分结构示意图。图15是根据本发明实施例图13的步骤s22形成包覆多个硅柱的玻璃体的部分结构示意图。图16是根据本发明实施例在图13的步骤s23形成具有多个硅柱的第一玻璃基底的部分结构示意图。图17a是根据本发明实施例在图13的步骤s24在具有多个硅柱的第一玻璃基底上形成空腔的部分结构示意图。图17b是根据本发明实施例在图13的步骤s24在第一玻璃基底第四表面制作第一金属图案层的部分结构示意图。图18a是根据本发明实施例在图13的步骤s25~步骤s27将第一玻璃基底与硅衬底结合后的部分结构示意图。图18b是根据本发明实施例在图13的步骤s28去除牺牲层后的部分结构示意图。图18c是根据本发明实施例在图13的步骤s29在第二焊盘上制作与第一焊盘电连接的多个导电结构后的部分结构示意图。98.以下将结合图2-图12以及图14-图18c具体描述步骤s21至步骤s29。99.在步骤s21中,示例性地,如图14所示,提供具有相对的第一侧1100a和第二侧1100b的硅基板1100,并在所述硅基板1100的所述第一侧1100a上进行图案化刻蚀,以形成多个硅柱1101。应理解,为了提高硅柱1101的导电性,也可以对所述多个硅柱1101进行掺杂,以形成多个导电硅柱。100.在步骤s22中,示例性地,如图15所示,将处于熔融状态下的玻璃体210涂布在所述硅基板1100的所述第一侧1100a上,以使所述玻璃体210包覆所述多个硅柱1101。101.在步骤s23中,示例性地,如图15-如图16所示,在所述玻璃体210固化后,对所述硅基板1100的所述第一侧1100a和所述第二侧1100b进行减薄及抛光处理,以去除所述硅基板1100位于所述玻璃体210之外的部分并形成具有相对的第三表面220a和第四表面220b的第一玻璃基底220,其中,所述多个硅柱1101贯穿所述第三表面220a和所述第四表面220b并且每个所述硅柱1101的两端分别从所述第三表面220a和第四表面220b露出。102.在步骤s24中,示例性地,如图17a所示,对所述第一玻璃基底220的所述第三表面220a的中部区域刻蚀凹槽,以在所述第一玻璃基底220上形成部分贯穿所述第一玻璃基底220厚度的空腔203。103.如图17b所示,在所述第一玻璃基底220的所述第四表面220b上制作与所述多个硅柱1101电性绝缘的第一金属图案层1201,以作为牺牲层。例如,沉积第一金属图案层(如al)在所述第一玻璃基底220的所述第四表面220b,其中,第一金属图案层1201起到牺牲层的作用,以防止在阳极键合过程中发生短路的风险。104.在步骤s25中,示例性地,如图2所示,提供具有相对的第一底100a和第二底100b的硅衬底100,并在所述硅衬底100的所述第一底100a的部分区域上进行掺杂以形成多个电阻结构103,其中,每个所述电阻结构103包括压阻1031以及与所述压阻1031电连接的引线1032。具体地,该压阻1031通过轻掺杂注入的方式而形成,与该压阻1031电连接的引线1032通过重掺杂注入的方式而形成,在所述第一底100a上形成覆盖所述电阻结构103的介质层101,以保护所述电阻结构103,同时提高具有电阻结构103的硅衬底100的表面耐刮擦性。105.在步骤s26中,示例性地,继续参考图2所示,通过刻蚀工艺对所述介质层101进行刻蚀以形成在厚度方向上贯穿所述介质层101且与所述多个电阻结构103一一对应的多个第一通孔104,并在每个所述第一通孔104内填充导电体,以及将所述导电体从所述介质层101背离所述硅衬底100的一侧表面露出以形成与所述多个第一通孔104一一对应的多个第一焊盘105,使得所述多个第一焊盘105通过所述导电体与对应的压阻1031电连接,以向外部输出由至少一个压阻1031的阻值变化所触发的压敏电信号。示例性地,该导电体及多个第一焊盘105的材料可以是同一种导电材料、也可以是两种不同的导电材料。在其中一种实施方式中,该导电体及多个第一焊盘105的材料是具有低电阻率的铝材料,也可以是其他金属或者导电材料,本发明实施例对此不做限制。106.在步骤s27中,示例性地,如图18a所示,将所述第一玻璃基底220的所述第三表面220a与所述介质层101背离所述硅衬底100的一侧表面相键合,以使所述第一焊盘105与对应的硅柱1101压合且使所述压阻1031上方的介质层101封闭所述空腔203以形成密封腔体。107.在步骤s28中,示例性地,如图18b所示,去除所述牺牲层。108.在步骤s29中,示例性地,如图18c所示,在每个所述硅柱1101从所述第一玻璃基底220的所述第四表面220b露出的一端上制作第二焊盘1300,以及在每个所述第二焊盘1300上制作与对应的所述第一焊盘105电连接的多个导电结构1301,以形成压力感测模组。109.在本实施例中,通过提供一低阻硅基板,然后通过刻蚀形成多个硅柱;后续在多个硅柱上涂布熔融状态下的玻璃体,以使玻璃体包覆所述多个硅柱,然后在玻璃体固化后对所述硅基板进行减薄及抛光处理以去除所述硅基板位于所述玻璃体之外的部分并形成具有相对的第三表面和第四表面的第一玻璃基底,将具有多个硅柱的第一玻璃基底与mems结构进行阳极键合,所述多个硅柱与对应的mems结构上的多个第一焊盘压合即形成电连接结构,采用本实施例提供的技术方案,相比于实施例一,其采用低阻硅柱作为导电通孔做阳极键合,导线垂直互连,减小损耗;另外,后续的焊盘及导电结构工艺在平面上作业,其工艺难度及可靠性更高。110.示例性地,针对每个所述第二焊盘1300,在该第二焊盘1300上制作与该第二焊盘1300电连接的焊球。在本实施例中,焊球的材质通常是ausn、ni、sn、ag等。111.进一步地,如图17b所示,所述第一金属图案层1201与每个所述硅柱1101之间具有预设间隙,以使所述第一金属图案层1201与所述多个硅柱1101之间电性绝缘。也即通过物理隔开的方式使得第一金属图案层1201与硅柱1101之间电性绝缘,从而能够防止具有多个硅柱1101的第一玻璃基底220与mems结构进行阳极键合的所造成的短路问题。112.应理解,在其它实施例中,也可以在所述第一金属图案层1201与所述硅柱1101之间制作绝缘层隔开,以防止具有多个硅柱1101的第一玻璃基底220与mems结构进行阳极键合的所造成的短路问题。113.进一步地,如图17a及图18a所示,所述硅基板1100上形成具有梯形横截面的所述多个硅柱1101,其中,所述硅柱1101的所述梯形横截面的上底面1101a位于所述第一玻璃基底220的所述第四表面220b上,所述硅柱1101的所述梯形横截面的下底面1101b位于所述第一玻璃基底220的所述第三表面220a上,并且所述下底面1101b的延伸长度小于所述上底面1101a的延伸长度,以及所述下底面1101b的延伸长度大于所述第一焊盘105的最大宽度。114.进一步地,在去除所述牺牲层之后,所述方法包括:对所述硅衬底的所述第二底进行减薄。其中,在本发明实施例中,对所述硅衬底100的所述第二底100b减薄的厚度可以根据需要制得的电阻式压力传感器的灵敏度的大小来定义。115.进一步地,如图18c所示,所述在每个所述硅柱从所述第一表面露出的一端上制作第二焊盘包括:在所述第一玻璃基底220的第四表面220b制作保护层1400,并在所述保护层1400对应每个所述硅柱1101的位置开口,以及在每个所述硅柱1101从所述开口露出的一端上制作第二焊盘1300。示例性地,该保护层的材料为聚酰亚胺材料。116.可选地,如同实施例一也可以在制作完成压力感测模组之后,相应制作塑封结构以保护该压力感测模组,本实施例在此不再赘述。117.实施例三图19是根据本发明实施例三提供的电阻式压力传感器的制作方法的流程图。所述电阻式压力传感器的制作方法包括:步骤s31,提供具有相对的第一侧和第二侧的硅基板,并在所述硅基板的所述第一侧上进行图案化刻蚀,以形成多个硅柱;并在所述硅基板的具有所述多个硅柱的一侧上进行刻蚀,以形成多个硅槽,其中,在所述硅基板的厚度方向上,所述多个硅槽的投影和所述多个硅柱的投影不交叠;步骤s32,将处于熔融状态下的玻璃体涂布在所述硅基板的所述第一侧上,以使所述玻璃体包覆所述多个硅柱,以及使所述玻璃体填充所述多个硅槽;步骤s33,在所述玻璃体固化后,对所述硅基板的所述第一侧和所述第二侧分别进行减薄及抛光处理,以去除所述硅基板位于所述玻璃体之外的部分并形成具有相对的第五表面和第六表面的第二玻璃基底,其中,每个所述硅柱的一端从所述第六表面露出,以及对所述第二玻璃基底的所述第五表面的中部区域刻蚀凹槽,以在所述第二玻璃基底上形成部分贯穿所述第二玻璃基底厚度的空腔;步骤s34,在所述第二玻璃基底的所述第六表面制作与所述多个硅柱电性绝缘的第二金属图案层,以作为牺牲层;步骤s35,提供具有相对的第一底和第二底的硅衬底,并在所述硅衬底的所述第一底的部分区域上进行掺杂以形成多个电阻结构,以及在所述第一底上形成覆盖所述电阻结构的介质层,其中,每个所述电阻结构包括压阻以及与所述压阻电连接的引线;步骤s36,刻蚀所述介质层以形成在厚度方向上贯穿所述介质层且与所述多个电阻结构一一对应的多个通孔,并在每个所述通孔内填充导电体,以及将所述导电体从所述介质层背离所述硅衬底的一侧表面露出以形成与所述多个通孔一一对应的多个第一焊盘;步骤s37,将所述第二玻璃基底的所述第五表面与所述介质层背离所述硅衬底的一侧表面相键合,以使所述第一焊盘与对应的所述硅柱压合且使所述压阻上方的介质层封闭所述空腔以形成密封腔体;步骤s38,去除所述牺牲层;步骤s39,在每个所述硅柱从所述第六表面露出的一端上制作第三焊盘,以及在每个所述第三焊盘上制作与对应的所述第一焊盘电连接的多个导电结构,以形成压力感测模组。118.图20是根据本发明实施例在图19的步骤s31提供的具有多个硅柱的硅基板的部分结构示意图。图21是根据本发明实施例图19的步骤s31提供的在硅基板的具有多个硅柱的一侧制作多个硅槽的部分结构示意图。图22是根据本发明实施例在图19的步骤s32形成包覆多个硅柱的玻璃体以及填充多个硅槽的玻璃体的部分结构示意图。图23是根据本发明实施例在图19的步骤s33在具有多个硅柱的第二玻璃基底形成空腔的部分结构示意图。图24是根据本发明实施例在图19的步骤s34在第二玻璃基底第六表面制作第二金属图案层的部分结构示意图。图25是根据本发明实施例在图19的步骤s35~步骤s37将第一玻璃基底与硅衬底结合后的部分结构示意图。图26是根据本发明实施例在图19的步骤s38去除牺牲层后的结构示意图。图27是根据本发明实施例在图19的步骤s39在第三焊盘上制作与第一焊盘电连接的多个导电结构后的部分结构示意图。119.以下将结合图2-图12以及图20-图27具体描述步骤s31至步骤s39。120.在步骤s31中,示例性地,如图20所示,提供具有相对的第一侧1100a和第二侧1100b的硅基板1100,并在所述硅基板1100的所述第一侧1100a上进行图案化刻蚀,以形成多个硅柱1101。应理解,为了提高硅柱1101的导电性,也可以对所述多个硅柱1101进行掺杂,以形成多个导电硅柱。121.接着如图21所示,在所述硅基板1100的具有多个硅柱1101的一侧通过深硅刻蚀形成硅槽1103或者通过刀划一定深度的硅形成硅槽1103。122.在步骤s32中,示例性地,如图22所示,将处于熔融状态下的玻璃体210涂布在所述硅基板1100的所述第一侧1100a上,以使所述玻璃体210包覆所述多个硅柱1101,以及使所述玻璃体210填充所述多个硅槽1103。123.在步骤s33中,示例性地,如图22-图23所示,在所述玻璃体210固化后,对所述硅基板1100的所述第一侧1100a和所述第二侧1100b分别进行减薄及抛光处理,以去除所述硅基板1100位于所述玻璃体210之外的部分并形成具有相对的第五表面230a和第六表面230b的第二玻璃基底230,其中,每个所述硅柱1101的一端从所述第五表面230a露出,以及对所述第二玻璃基底230的所述第五表面230a的中部区域刻蚀凹槽,以在所述第二玻璃基底230上形成部分贯穿所述第二玻璃基底230厚度的空腔203。124.在步骤s34中,示例性地,如图24所示,在所述第二玻璃基底230的所述第六表面230b制作与所述多个硅柱1101电性绝缘的第二金属图案层1202,以作为牺牲层。例如,沉积第二金属图案层(如al)在所述第二玻璃基底230的所述第六表面230b上,其中,第二金属图案层1202起到牺牲层的作用,以防止在阳极键合过程中发生短路的风险。125.在步骤s35中,示例性地,如图2所示,提供具有相对的第一底100a和第二底100b的硅衬底100,并在所述硅衬底100的所述第一底100a的部分区域上进行掺杂以形成多个电阻结构103,其中,每个所述电阻结构103包括压阻1031以及与所述压阻1031电连接的引线1032。具体地,该压阻1031通过轻掺杂注入的方式而形成,与该压阻1031电连接的引线1032通过重掺杂注入的方式而形成,在所述第一底100a上形成覆盖所述电阻结构103的介质层101,以保护所述电阻结构103,同时提高具有电阻结构103的硅衬底100的表面耐刮擦性。126.在步骤s36中,示例性地,继续参考图2所示,通过刻蚀工艺对所述介质层101进行刻蚀以形成在厚度方向上贯穿所述介质层101且与所述多个电阻结构103一一对应的多个第一通孔104,并在每个所述第一通孔104内填充导电体,以及将所述导电体从所述介质层101背离所述硅衬底100的一侧表面露出以形成与所述多个第一通孔104一一对应的多个第一焊盘105,使得所述多个第一焊盘105通过所述导电体与对应的压阻1031电连接,以向外部输出由至少一个压阻1031的阻值变化所触发的压敏电信号。示例性地,该导电体及多个第一焊盘105的材料可以是同一种导电材料、也可以是两种不同的导电材料。在其中一种实施方式中,该导电体及多个第一焊盘105的材料是具有低电阻率的铝材料,也可以是其他金属或者导电材料,本发明实施例对此不做限制。127.在步骤s37中,示例性地,如图25所示,将所述第二玻璃基底230的所述第五表面230a与所述介质层101背离所述硅衬底100的一侧表面相键合,以使所述第一焊盘105与对应的硅柱1101压合且使所述压阻1031上方的介质层101封闭所述空腔203以形成密封腔体。128.在步骤s38中,示例性地,示例性地,如图26所示,去除所述牺牲层。129.在步骤s39中,示例性地,如图27所示,在每个所述硅柱1101从所述第二玻璃基底230的所述第六表面230b露出的一端上制作第三焊盘1500,以及在每个所述第三焊盘1500上制作与对应的所述第一焊盘105电连接的多个导电结构1301,以形成压力感测模组。130.在本实施例中,通过提供一低阻硅基板,然后通过刻蚀形成多个硅柱以及在该硅基板的具有多个硅柱的一侧制作多个硅槽;后续在多个硅柱以及多个硅槽上涂布熔融状态下的玻璃体,以使玻璃体包覆所述多个硅柱以及填充多个硅槽,然后在玻璃体固化后对所述硅基板进行减薄及抛光处理以去除所述硅基板位于所述玻璃体之外的部分并形成具有相对的第五表面和第六表面的第二玻璃基底,将具有多个硅柱的第二玻璃基底与mems结构进行阳极键合,所述多个硅柱与对应的mems结构上的多个第一焊盘压合即形成电连接结构,采用本实施例提供的技术方案,相比于实施例一,其采用低阻硅柱作为导电通孔做阳极键合,导线垂直互连,减小损耗;另外,后续的焊盘及导电结构工艺在平面上作业,其工艺难度及可靠性更高。相比于实施例二,其导电通孔分两次刻蚀,第一次刻蚀深度浅,如此与焊盘接触的导电部面积可以小,从而能够减小芯片尺寸。131.示例性地,针对每个所述第三焊盘1500,在该第三焊盘1500上制作与该第三焊盘1500电连接的焊球。在本实施例中,焊球的材质通常是ausn、ni、sn、ag等。132.进一步地,所述第二金属图案层1202与每个所述硅柱1101之间具有预设间隙,以使所述第二金属图案层1202与所述多个硅柱1101之间电性绝缘。也即通过物理隔开的方式使得第二金属图案层1202与硅柱1101之间电性绝缘,从而能够防止具有多个硅柱1101的第二玻璃基底230与mems结构进行阳极键合的所造成的短路问题。133.应理解,在其它实施例中,也可以在所述第二金属图案层1202与所述硅柱1101之间制作绝缘层隔开,以防止具有多个硅柱1101的第二玻璃基底230与mems结构进行阳极键合的所造成的短路问题。134.进一步地,在去除所述牺牲层之后,所述方法包括:对所述硅衬底的所述第二底进行减薄。其中,在本发明实施例中,对所述硅衬底100的所述第二底100b减薄的厚度可以根据需要制得的电阻式压力传感器的灵敏度的大小来定义。135.进一步地,所述在每个所述硅柱从所述第六表面露出的一端上制作第三焊盘包括:在所述第二玻璃基底230的第六表面230b制作保护层1400,并在所述保护层1400对应每个所述硅柱1101的位置开口,以及在每个所述硅柱1101从所述开口露出的一端上制作第三焊盘1500。136.可选地,如同实施例一也可以在制作完成压力感测模组之后,相应制作塑封结构以保护该压力感测模组,本实施例在此不再赘述。137.根据本发明的另一方面,还提供一种压力感测模组。138.示例性地,如图6所示,所述压力感测模组300包括:硅衬底100、介质层101以及玻璃基板200,所述硅衬底100具有相对的第一底100a和第二底100b,所述介质层101覆盖所述硅衬底100的所述第一底100a,并且所述硅衬底100的所述第一底100a上设置有至少一个压阻1031、与所述至少一个压阻1031以一一对应方式电连接的至少一个引线1032,所述介质层101背离所述硅衬底100的一侧表面上设置有与所述至少一个引线1032以一一对应方式电连接的至少一个第一焊盘105;玻璃基板200,所述玻璃基板200具有相对的第一表面200a和第二表面200b,并且所述玻璃基板200上设置有在厚度方向上贯穿所述第一表面200a和第二表面200b且在位置上与所述多个第一焊盘105一一对应的多个导电结构,以及在所述玻璃基板200的所述第一表面200a上设置有凹槽,以在所述玻璃基板200形成空腔203,所述玻璃基板200的所述第一表面200a与所述介质层101背离所述硅衬底100的一侧表面相键合,每个所述第一焊盘105与对应的所述导电结构电连接,并且所述压阻1031上方的介质层101封闭所述空腔203以形成密封腔体,所述多个导电结构从所述玻璃基板200的一侧表面露出;其中,在所述硅衬底100的所述第二底100b上设置有受力承载部301,并且在所述硅衬底100的厚度方向上,所述受力承载部301的投影与所述密封腔体的投影至少部分交叠。139.示例性地,所述多个导电结构环绕所述空腔203,并且所述空腔203的边缘与所述导电结构的边缘之间的距离d2大于或者等于100um。140.可选地,所述空腔203的深度d1大于或者等于1um。141.可选地,所述受力承载部301与所述硅衬底100一体成型;或者所述受力承载部301为设置在所述硅衬底100的所述第二底100b上并与所述硅衬底100固定连接的凸起结构。142.可选地,所述导电结构包括在厚度方向上贯穿所述玻璃基板200的所述第一表面200a和第二表面200b的通孔201以及所述通孔201内的金属导电体或硅柱1101,以及位于所述第二表面200b上且与所述金属导电体或硅柱1101电连接的焊盘或者焊球。143.可选地,在所述硅衬底100的所述第二底100b上设置有受力承载部301,并且在所述硅衬底100的厚度方向上,所述受力承载部301的投影与所述密封腔体的投影至少部分交叠。144.根据本发明的另一方面,还提供一种电阻式压力传感器。145.如图10或12所示,所述电阻式压力传感器包括压力感测模组300以及线路板700,其中,所述压力感测模组300通过所述多个导电结构与所述线路板700上的接线端子焊接连接。146.示例性地,所述线路板700可以是印刷电路板(pcb),在该印刷电路板上可以布设有信号处理电路。147.具体地,将制备好的所述压力感测模组300通过焊球与所述线路板700上的接线端子焊接。当力作用于该电阻式压力传感器的受力承载部301上时,多个压阻1031位于空腔203正上方的区域将产生形变,最终会有灵敏度输出,经由第一焊盘105,最终通过焊球或者焊盘输出至预制线路板700上的信号处理电路进行信号处理。148.因此,采用本发明实施例提供的压力感测模组、电阻式压力传感器及其制作方法,旨在通过在玻璃基板内制作贯穿所述玻璃基板厚度方向上的导电结构以及部分贯穿所述玻璃基板的空腔,然后将具有导电结构及空腔的所述玻璃基板与具有至少一个压阻以及与所述至少一个压阻对应电连接的第一焊盘的硅衬底进行键合,采用本发明实施例提供的技术方案,具有键合成本低、制作工序简单的优点,而且电性能的引出方式简单。149.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123727.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

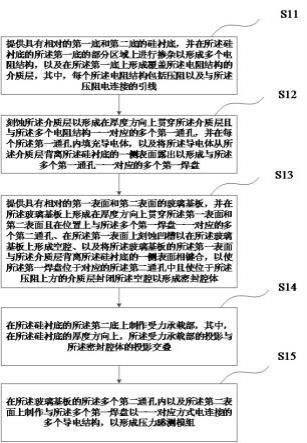

返回列表