一种高透明、超疏水、无彩虹纹的石英无序纳米结构及其制备方法和应用

- 国知局

- 2024-07-27 12:52:53

1.本发明涉及微纳米加工技术领域,尤其涉及一种高透明、超疏水、无彩虹纹的石英无序纳米结构及其制备方法和应用。背景技术:2.由于受大自然启发的亚波长纳米级结构表面有着令人兴奋的多重功能,比如抗反射、疏液以及抗菌等,由此启发的智能表面受到人们的广泛关注和研究。近年来,随着微纳米加工技术与纳米光子学理论的发展,亚波长纳米级结构表面的研究及应用成为了一个快速发展的领域。3.然而目前此领域的大多数研究存在两个问题:一方面,研究多集中在有序纳米结构表面,但有序纳米结构不仅微观上会带来强烈的光散射降低表面透明度,且宏观上表现的出明显的虹彩效应影响了其使用效果,这主要是表面有序规整结构对光的衍射作用所带来的;另一方面,由于在石英玻璃表面建立这种具有非常高化学稳定性的亚波长纳米级结构是非常困难的,且目前研究传统获得石英纳米结构表面的方法有电子束光刻、光刻、纳米压印、纳米粒子自组装、自组装光刻等方法,但上述获取方法存在成本高、模板不易制备、一致性差的问题,限制了其在工业化生产中的应用。4.因此,亟需提供一种制备方法具有成本低、易量产、一致性高的优点,同时获得的产品具有高透明、超疏水、无彩虹纹特点的石英无序纳米结构的制备方法。技术实现要素:5.本发明的目的在于提供一种高透明、超疏水、无彩虹纹的石英无序纳米结构及其制备方法和应用。本发明提供的制备方法操作简单,且得到的无序纳米结构具有高透明、超疏水、无彩虹纹的特点。6.为了实现上述发明目的,本发明提供了以下技术方案:7.本发明提供了一种高透明、超疏水、无彩虹纹的石英无序纳米结构的制备方法,包括以下步骤:8.(1)在硅衬底表面依次涂布牺牲层、保护层和共混聚合物相分离层,得到预处理衬底;其中保护层为可选层;9.(2)采用干法刻蚀,依次对所述步骤(1)得到的预处理衬底上的共混聚合物相分离层、保护层和牺牲层进行刻蚀,得到具有纳米柱阵列结构的硅衬底;10.(3)采用真空蒸镀,在所述步骤(2)得到的具有纳米柱阵列结构的衬底的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对硅衬底进行刻蚀,随后去除沉积的金属,得到具有无序纳米孔结构的硅衬底;11.(4)在真空体系中,利用全氟烷基氯硅烷对所述步骤(3)得到的具有无序纳米孔结构的硅衬底的表面进行低表面能处理,得到无序纳米孔压印模板;12.(5)在石英玻璃基底上依次涂布牺牲层和压印胶层,得到预处理压印石英玻璃基底;13.(6)采用紫外纳米压印,将所述步骤(4)得到的无序纳米孔压印模板上的无序纳米孔结构复制到所述步骤(5)得到的预处理压印石英玻璃基底的压印胶层中,得到压印胶层中具有纳米孔阵列结构的石英玻璃基底;14.(7)采用干法刻蚀,依次对所述步骤(6)得到的压印胶层中具有纳米孔阵列结构的石英玻璃基底中的压印胶层和牺牲层进行刻蚀,直至纳米孔处暴露出石英玻璃基底,得到牺牲层中具有纳米孔阵列结构的石英玻璃基底;15.其中,压印胶层中具有的纳米孔阵列为掩膜;16.(8)采用真空蒸镀,在所述步骤(7)得到的牺牲层中具有纳米孔阵列结构的石英玻璃基底上的纳米孔阵列结构的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对石英玻璃基底进行刻蚀,而后去除沉积的金属,得到具有无序纳米柱阵列的石英玻璃基底;17.(9)在真空体系中,用全氟烷基氯硅烷对所述步骤(8)得到的具有无序纳米柱阵列的石英玻璃基底的表面进行低表面能处理,得到高透明、超疏水、无彩虹纹的石英无序纳米结构。18.优选地,所述步骤(1)中的牺牲层的原料为水溶性高分子材料或油溶性高分子材料;保护层的原料为二氧化硅,共混聚合物相分离层的原料为聚苯乙烯和含硅聚合物。19.优选地,所述水溶性高分子材料为聚乙烯醇和/或聚乙烯基吡咯烷酮,所述油溶性高分子材料为聚甲基丙烯酸甲酯;所述含硅聚合物为双链梯型聚苯基硅倍半氧烷。20.优选地,所述步骤(1)中涂布牺牲层、保护层和共混聚合物相分离层的涂布厚度分别为180~200nm、15~30nm和30nm~200nm。21.优选地,所述步骤(1)中的牺牲层和共混聚合物相分离层的涂布方式均为旋涂,所述保护层的涂布方式为物理气相沉积。22.优选地,所述步骤(3)和(8)中沉积金属层中的金属均为铬或镍。23.优选地,所述步骤(3)和(8)中的溶解牺牲层的溶剂均为丙酮。24.优选地,所述步骤(3)和(8)中的去除沉积的金属的试剂为硝酸铈铵、乙酸和纯水组成的混合溶液。25.本发明还提供了上述方案所述的制备方法制备的高透明、超疏水、无彩虹纹的石英无序纳米结构。26.本发明还提供了上述方案所述的高透明、超疏水、无彩虹纹的石英无序纳米结构在光学透镜和光电器件领域中的应用。27.本发明提供了一种高透明、超疏水、无彩虹纹的石英无序纳米结构的制备方法,包括以下步骤:(1)在硅衬底表面依次涂布牺牲层、保护层和共混聚合物相分离层,得到预处理衬底;其中保护层为可选层;(2)采用干法刻蚀,依次对所述步骤(1)得到的预处理衬底上的共混聚合物相分离层、保护层和牺牲层进行刻蚀,得到具有纳米柱阵列结构的硅衬底;(3)采用真空蒸镀,在所述步骤(2)得到的具有纳米柱阵列结构的衬底的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对硅衬底进行刻蚀,随后去除沉积的金属,得到具有无序纳米孔结构的硅衬底;(4)在真空体系中,利用全氟烷基氯硅烷对所述步骤(3)得到的具有无序纳米孔结构的硅衬底的表面进行低表面能处理,得到无序纳米孔压印模板;(5)在石英玻璃基底上依次涂布牺牲层和压印胶层,得到预处理压印石英玻璃基底;(6)采用紫外纳米压印,将所述步骤(4)得到的无序纳米孔压印模板上的无序纳米孔结构复制到所述步骤(5)得到的预处理压印石英玻璃基底的压印胶层中,得到压印胶层中具有纳米孔阵列结构的石英玻璃基底;(7)采用干法刻蚀,依次对所述步骤(6)得到的压印胶层中具有纳米孔阵列结构的石英玻璃基底中的压印胶层和牺牲层进行刻蚀,直至纳米孔处暴露出石英玻璃基底,得到牺牲层中具有纳米孔阵列结构的石英玻璃基底;其中,压印胶层中具有的纳米孔阵列为掩膜;(8)采用真空蒸镀,在所述步骤(7)得到的牺牲层中具有纳米孔阵列结构的石英玻璃基底上的纳米孔阵列结构的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对石英玻璃基底进行刻蚀,而后去除沉积的金属,得到具有无序纳米柱阵列的石英玻璃基底;(9)在真空体系中,用全氟烷基氯硅烷对所述步骤(8)得到的具有无序纳米柱阵列的石英玻璃基底的表面进行低表面能处理,得到高透明、超疏水、无彩虹纹的石英无序纳米结构。本发明先利用相分离技术、干法刻蚀和真空蒸镀,在硅衬底上制备无序纳米孔结构,从而得到无序纳米孔压印模板;再利用紫外纳米压印技术将硅衬底上的无序纳米孔结构复制到石英玻璃基底上,再结合真空蒸镀和干法刻蚀,即可得到高透明、超疏水、无彩虹纹的石英无序纳米柱结构。本发明提供的制备方法具有成本低、易量产、一致性高的优点,在光电器件等领域有着广阔的应用前景。实施例的数据表明:本发明提供制备方法获得的高石英无序纳米结构的可见光透射率高达95.1%,水接触角为151.6°。附图说明28.图1为本发明提供的高透明、超疏水、无彩虹纹的石英无序纳米结构的制备方法流程图,其中,a-1为硅衬底,a-2和b-3均为水溶性高分子材料或者油溶性高分子材料,a-3为保护层,a-4和a-5构成共混聚合物相分离层(a-4为聚苯乙烯,a-5为含硅聚合物),a-6和b-4为沉积的金属层;b-1为石英玻璃,b-2为压印胶;29.图2为本发明实施例1制备的高透明、超疏水、无彩虹纹的石英无序纳米结构的(a)sem平面,(b)截面图;30.图3为本发明实施例1制备的高透明、超疏水、无彩虹纹的石英无序纳米结构的直径数据分布图;31.图4为本发明实施例1制备的高透明、超疏水、无彩虹纹的石英无序纳米结构在400~800nm范围内透过率的测试图;32.图5为本发明实施例1制备的高透明、超疏水、无彩虹纹的石英无序纳米结构的水的接触角测试图。具体实施方式33.本发明提供了一种高透明、超疏水、无彩虹纹的石英无序纳米结构的制备方法,包括以下步骤:34.(1)在硅衬底表面依次涂布牺牲层、保护层和共混聚合物相分离层,得到预处理衬底;其中保护层为可选层;35.(2)采用干法刻蚀,依次对所述步骤(1)得到的预处理衬底上的共混聚合物相分离层、保护层和牺牲层进行刻蚀,得到具有纳米柱阵列结构的硅衬底;36.(3)采用真空蒸镀,在所述步骤(2)得到的具有纳米柱阵列结构的衬底的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对硅衬底进行刻蚀,随后去除沉积的金属,得到具有无序纳米孔结构的硅衬底;37.(4)在真空体系中,利用全氟烷基氯硅烷对所述步骤(3)得到的具有无序纳米孔结构的硅衬底的表面进行低表面能处理,得到无序纳米孔压印模板;38.(5)在石英玻璃基底上依次涂布牺牲层和压印胶层,得到预处理压印石英玻璃基底;39.(6)采用纳米压印的方法,将所述步骤(4)得到的无序纳米孔压印模板上的无序纳米孔结构复制到所述步骤(5)得到的预处理压印石英玻璃基底的压印胶层中,得到压印胶层中具有纳米孔阵列结构的石英玻璃基底;40.(7)采用干法刻蚀,依次对所述步骤(6)得到的压印胶层中具有纳米孔阵列结构的石英玻璃基底中的压印胶层和牺牲层进行刻蚀,直至纳米孔处暴露出石英玻璃基底,得到牺牲层中具有纳米孔阵列结构的石英玻璃基底;41.其中,压印胶层中具有的纳米孔阵列为掩膜;;42.(8)采用真空蒸镀,在所述步骤(7)得到的牺牲层中具有纳米孔阵列结构的石英玻璃基底上的纳米孔阵列结构的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对石英玻璃基底进行刻蚀,而后去除沉积的金属,得到具有无序纳米柱阵列的石英玻璃基底;43.(9)在真空体系中,用全氟烷基氯硅烷对所述步骤(8)得到的具有无序纳米柱阵列的石英玻璃基底的表面进行低表面能处理,得到高透明、超疏水、无彩虹纹的石英无序纳米结构。44.本发明所涉及的干法刻蚀的操作均为本领域技术人员熟知的电感耦合等离子体刻蚀工艺,区别仅在于刻蚀气体的不同。45.本发明所述涉及的真空蒸镀的操作均为本领域技术人员熟知的在真空条件下,采用一定的加热蒸发方式蒸发镀膜材料(或称膜料)并使之气化,粒子飞至基片表面凝聚成膜的工艺方法。46.本发明在硅衬底表面依次涂布牺牲层、保护层和共混聚合物相分离层,得到预处理衬底。47.在本发明中,所述保护层为可选层。在本发明中,所述保护层为非必须层结构,只是起到缓冲保护作用。48.本发明对所述硅的来源没有特殊规定,采用本领域技术人员熟知的硅作为衬底即可。在本发明实施例中所述硅的规格优选为p掺杂的n型单面抛光硅片,晶向为《100》,电阻率1-10ωcm-2,厚度为500±0.3μm。49.在本发明中,所述保护层的材料优选为二氧化硅。在本发明中,所述保护层的涂布方式优选为物理气相沉积。在本发明中,所述物理气相沉积优选为等离子增强化学气相沉积或电子束蒸发沉降。在本发明中,所述保护层的的涂布厚度优选为15~30nm,更优选为20~25nm。本发明,对所述等离子增强化学气相沉积和电子束蒸发沉降的操作方式没有特殊规定,按照本领域常规进行即可。50.在本发明中,所述牺牲层的原料优选为水溶性高分子材料或油溶性高分子材料。在本发明中,所述水溶性高分子材料优选为聚乙烯醇和/或聚乙烯基吡咯烷酮;所述油溶性高分子材料优选为聚甲基丙烯酸甲酯。在本发明实施例中,所述牺牲层的原料优选为油溶性高分子材料聚甲基丙烯酸甲酯。在本发明中,所述油溶性高分子材料的溶剂优选为氯苯。51.在本发明中,所述牺牲层的涂布方式优选为旋涂。在本发明中,所述牺牲层的旋涂试剂优选为水溶性高分子材料或油溶性高分子材料获得的相应的水溶液或油溶液。在本发明中,所述旋涂试剂的质量浓度优选为2~4%,更优选为3%。在本发明中,所述旋涂的速率优选为2500~3500转/分,更优选为3000转/分,旋涂的时间优选为35~45s,更优选为40s。在本发明中,所述牺牲层的涂布厚度优选为180nm~200nm,更优选为185nm~195nm。52.本发明对所述涂布的方式没有特殊规定,采用本领域技术人员熟知的涂布方式得到所需厚度的牺牲层即可。在本发明中,所述牺牲层用来获得衬底表面的纳米柱阵列结构。将所述牺牲层的厚度控制在上述范围,有利于得到所需高度的纳米柱阵列结构。53.在本发明中,所述共混聚合物相分离层的原料优选为聚苯乙烯和含硅聚合物。在本发明中,所述聚苯乙烯和含硅聚合物的质量比优选为1:(0.8~1.2),更优选为1:1。在本发明中,所述含硅聚合物优选为双链梯型聚苯基硅倍半氧烷(ppsq)。54.在本发明中,所述共混聚合物相分离层的涂布方式优选为旋涂。在本发明中,所述共混聚合物相分离层的旋涂试剂优选为聚苯乙烯和含硅聚合物的甲苯溶液。在本发明中,所述旋涂试剂的质量浓度优选1~3%,更优选为2%。在本发明中,所述旋涂的速率优选为2500~3500转/分,更优选为3000转/分,旋涂的时间优选为45~55s,更优选为50s。在本发明中,所述共混聚合物相分离层的涂布厚度优选为30nm~200nm,更优选为40nm~80nm。在本发明中,所述旋涂的过程中溶剂甲苯得到挥发,聚苯乙烯和ppsq实现相分离。在发明中,所述聚苯乙烯和ppsq分离过程中可以构建无序纳米结构图案。55.得到预处理衬底后,本发明采用干法刻蚀,依次对所述预处理衬底上的共混聚合物相分离层、保护层和牺牲层进行刻蚀,得到具有纳米柱阵列结构的硅衬底。56.在本发明中,所述共混聚合物相分离层、保护层和牺牲层的刻蚀气体分别为o2和chf3的混合气体,chf3和cf4的混合气体以及纯o2。本发明对所述混合气体中o2和chf3的流量没有特殊规定,常规选择即可。本发明对所述混合气体中chf3和cf4的流量没有特殊规定,常规选择即可。本发明采用上述气体对所述共混聚合物相分离层、保护层和牺牲层进行干法刻蚀,有利于各层刻蚀充分。57.本发明对所述刻蚀的路径没有特殊规定,采用本领域技术人员熟知的获得具有纳米柱阵列结构的路径进行刻蚀即可。本发明利用共混聚合物相分离技术构建的构建无序纳米结构图案,对共混聚合物相分离层、保护层和牺牲层依次进行刻蚀,从而获得具有纳米柱阵列结构的衬底。58.得到具有纳米柱阵列结构的硅衬底后,本发明采用真空蒸镀,在所述具有纳米柱阵列结构的衬底的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对硅衬底进行刻蚀,随后去除沉积的金属,得到具有无序纳米孔结构的硅衬底。59.在本发明中,所述沉积金属层中的金属优选为铬或镍,更优选为铬。在本发明中,所述沉积金属层的厚度优选为15nm~30nm,更优选为20nm。在本发明中,所述沉积金属层覆盖之处的衬底,干法刻蚀过程中不被刻蚀。60.在本发明中,所述溶解牺牲层的溶剂优选为丙酮。本发明对所述丙酮的用量没有特殊规定,能够将牺牲层充分溶解即可。61.在本发明中,所述硅衬底的刻蚀气体优选为o2、chf3和cf4的混合气体。本发明对所述混合气体中o2、chf3和cf4的流量没有特殊规定,常规选择即可。本发明将刻蚀的气体限定在上述范围,有利于实现对硅衬底的有效刻蚀。62.在本发明中,所述硅衬底的刻蚀速率优选为0.10~0.20nm/s,更优选为0.15nm/s。在本发明中,所述硅衬底的刻蚀深度优选为80~150nm,更优选为120nm。本发明通过对硅衬底进行刻蚀从而得到具有无序纳米孔结构的硅衬底。63.在本发明中,所述去除沉积的金属的试剂优选为硝酸铈铵、乙酸和纯水组成的混合溶液。在本发明中,所述硝酸铈铵、乙酸和纯水的质量比优选为8:22:70。本发明将所述混合液作为去除沉积的金属的试剂,有利于将沉积的金属层充分去除。在本发明中,所述去除沉积的金属的方式优选为试剂浸泡和超声。本发明对所述试剂浸泡的方式没有特殊规定,采用本领域技术人员熟知的试剂浸泡方式即可。本发明对所述超声的方式没有特殊规定,采用本领域技术人员熟知的超声方式进行超声即可。在本发明中,所述试剂浸泡可以实现沉积金属层的溶解;所述超声有利于沉积金属层从硅衬底脱离。64.得到具有无序纳米孔结构的硅衬底后,本发明在真空体系中,利用全氟烷基氯硅烷对所述具有无序纳米孔结构的硅衬底的表面进行低表面能处理,得到无序纳米孔压印模板。65.在本发明中,所述低表面能处理前,对所述具有无序纳米孔结构的硅衬底进行臭氧处理。本发明对所述臭氧处理的方式没有特殊规定,采用本领域技术人员熟知的臭氧处理方式在硅衬底上引入羟基即可。66.在本发明中,所述全氟烷基氯硅烷优选为1h,1h,2h,2h-全氟癸基三氯硅烷。在本发明中,所述全氟烷基氯硅烷为低表面能试剂。67.在本发明中,所述真空体系优选由真空烘箱提供。在本发明中,所述低表面能处理的真空度优选为10-3torr。在本发明中,所述低表面能处理的温度优选为80~95℃,更优选为85~90℃;低表面能处理的时间优选为3~5h,更优选为4h。本发明通过将所述低表面能处理的真空度和温度限定在上述范围,有利于全氟烷基氯硅烷气化,从而利用得到全氟烷基氯硅烷蒸汽与具有无序纳米孔结构的硅衬底表面的羟基结合。68.在本发明中,所述无序纳米孔压印模板上的无序纳米圆孔阵列的参数优选为直径100~250nm,深度100~120nm,周期200~350nm;更优选为直径100~230nm,深度100~110nm,周期200~340nm。69.本发明在石英玻璃基底上依次涂布牺牲层和压印胶层,得到预处理压印石英玻璃基底。70.在本发明中,所述压印胶层中的压印胶优选为紫外固化纳米压印胶。本发明对所述紫外固化纳米压印胶的来源没有特殊规定,采用常规市售产品即可。本发明通过选用紫外固化纳米压印胶有利于紫外纳米压印操作的进行。71.在本发明中,所述石英玻璃基底上的牺牲层的所有参数优选和硅衬底上制备的牺牲层参数相同。72.在本发明中,所述压印胶层的涂布方式优选为旋涂。在本发明中,所述旋涂的转速优选为3500~4500转/分钟,更优选为4000转/分钟;涂布的时间优选为30~50s,更优选为40s。在本发明中,所述压印胶层的涂布厚度优选为90~120nm,更优选为90~110nm。73.得到无序纳米孔压印模板和预处理压印石英玻璃基底后,本发明采用紫外纳米压印,将所述无序纳米孔压印模板上的无序纳米孔结构复制到所述预处理压印石英玻璃基底的紫外压印胶层中,得到压印胶层中具有纳米孔阵列结构的石英玻璃基底。74.在本发明中,所述紫外压印在氮气氛围下进行。在本发明中,所述紫外压印的曝光时间优选为4~6min,更优选为5min。本发明将所述紫外压印的曝光时间限定在上述范围,有利于将模板上的纳米图案复制至压印胶层中,获得具有纳米孔阵列结构的压印胶层。本发明石英玻璃基底上的无序纳米孔结构的形状和尺寸由上述无序纳米结构模板上的无序纳米孔结构直接决定,可以通过调节共混聚合物相分离来调节模板上的无序纳米孔结构的形状和尺寸,进而实现对石英玻璃基底上的无序纳米孔结构的调节。75.得到压印胶层中具有纳米孔阵列结构的石英玻璃基底后,本发明采用干法刻蚀,依次对所述压印胶层中具有纳米孔阵列结构的石英玻璃基底中的压印胶层和牺牲层进行刻蚀,直至纳米孔处暴露出石英玻璃基底,得到牺牲层中具有纳米孔阵列结构的石英玻璃基底。在本发明中,所述压印胶层中具有的纳米孔阵列为掩膜。76.在本发明中,所述压印胶层的刻蚀气体优选为o2和chf3的混合气体。本发明对所述混合气体中o2和chf3的流量没有特殊规定,常规选择即可。在本发明中,所述石英玻璃基底上的牺牲层的刻蚀气体优选与刻蚀硅衬底中牺牲层的刻蚀气体相同。77.得到牺牲层中具有纳米孔阵列结构的石英玻璃基底后,本发明采用真空蒸镀,在所述牺牲层中具有纳米孔阵列结构的石英玻璃基底上的纳米孔阵列结构的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对石英玻璃基底进行刻蚀,而后去除沉积的金属,得到具有无序纳米柱阵列的石英玻璃基底。78.在本发明中,所述石英玻璃基底的刻蚀气体优选为chf3和cf4的混合气体。本发明对所述混合气体中chf3和cf4的流量没有特殊规定,常规选择即可。在本发明中,所述石英玻璃基底的刻蚀速率优选为0.34~0.38nm/s,更优选为0.36nm/s。在本发明中,所述石英玻璃基底的刻蚀的高度优选为0~480nm,更优选为0~450nm。79.得到具有无序纳米柱阵列的石英玻璃基底后,本发明在真空体系中,用全氟烷基氯硅烷对所述具有无序纳米柱阵列的石英玻璃基底的表面进行低表面能处理,得到高透明、超疏水、无彩虹纹的石英无序纳米结构。80.本发明对所述具有无序纳米柱阵列的石英玻璃基底的表面进行低表面能处理的操作方法没有特殊规定,优选和对具有无序纳米孔结构的衬底的表面进行低表面能处理的操作方法相同。81.本发明先利用相分离技术、干法刻蚀和真空蒸镀,在硅衬底上制备无序纳米孔结构,从而得到无序纳米孔压印模板;再利用紫外纳米压印技术将硅衬底上的无序纳米孔结构复制到石英玻璃基底上,再结合真空蒸镀和干法刻蚀技术,即可得到高透明、超疏水、无彩虹纹的石英无序纳米柱结构。82.本发明提供的高透明、超疏水、无彩虹纹的石英无序纳米柱结构的工艺流程图参见图1,在硅衬底表面依次获得预处理衬底、具有纳米柱阵列结构的衬底、具有无序纳米孔结构的硅衬底最终得到无序纳米孔压印模板;在石英玻璃基底上依次获得预处理压印石英玻璃基底、压印胶层中具有纳米孔阵列结构的石英玻璃基底、牺牲层中具有纳米孔阵列结构的石英玻璃基底、具有无序纳米柱阵列的石英玻璃基底,最后获得高透明、超疏水、无彩虹纹的石英无序纳米结构。83.本发明还提供了上述方案所述的制备方法制备的高透明、超疏水、无彩虹纹的石英无序纳米结构。84.本发明还提供了上述方案所述的高透明、超疏水、无彩虹纹的石英无序纳米结构在光学透镜和光电器件领域中的应用。85.本发明对所述应用的方式没有特殊规定,采用本领技术人员熟知的应用方式进行应用即可。86.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。87.实施例188.一种高透明、超疏水、无彩虹纹的石英无序纳米结构的制备方法,由以下步骤制备:89.下面涉及的干法刻蚀均为常规的电感耦合等离子体刻蚀工艺;90.(1)在硅衬底表面依次涂布牺牲层、保护层和共混聚合物相分离层,得到预处理衬底;91.其中硅的规格为:p掺杂的n型单面抛光硅片,晶向为《100》,电阻率1-10ωcm-2,厚度为500±0.3μm;92.所述牺牲层的涂布厚度为180~200nm;所述保护层的涂布厚度为20~25nm;共混聚合物相分离层的涂布厚度为40nm~80nm;93.牺牲层的涂布方式:以质量浓度为3%的聚甲基丙烯酸甲酯的氯苯溶液为旋涂试剂,以3000转/分的速率旋涂40s;94.保护层的涂布方式:采用等离子增强化学气相沉积获得二氧化硅层;95.共混聚合物相分离层的涂布方式:以质量浓度为2%的聚苯乙烯和双链梯型聚苯基硅倍半氧烷(ppsq)的甲苯溶液为旋涂试剂,其中聚苯乙烯和双链梯型聚苯基硅倍半氧烷的质量比为1:1,以3000转/分的速率旋涂50s。96.(2)采用干法刻蚀,依次对所述步骤(1)得到的预处理衬底上的共混聚合物相分离层、保护层和牺牲层进行刻蚀,得到具有纳米柱阵列结构的硅衬底;97.其中,所述共混聚合物相分离层、保护层和牺牲层的刻蚀气体分别为o2和chf3的混合气体,chf3和cf4的混合气体以及纯o2;98.(3)采用真空蒸镀,在所述步骤(2)得到的具有纳米柱阵列结构的衬底的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对硅衬底进行刻蚀,随后去除沉积的金属,得到具有无序纳米孔结构的硅衬底;99.其中,沉积金属层中的金属为铬,沉积金属层的厚度为20nm;所述溶解牺牲层的溶剂为丙酮;所述硅衬底的刻蚀气体为o2、chf3和cf4的混合气体;所述硅衬底的刻蚀速率为0.15nm/s;所述硅衬底的刻蚀深度为120nm;所述去除沉积的金属的试剂为质量比为8:22:70的硝酸铈铵、乙酸和纯水组成的混合溶液;100.(4)在真空烘箱中,利用全氟烷基氯硅烷对所述步骤(3)得到的具有无序纳米孔结构的硅衬底的表面进行低表面能处理,得到无序纳米孔压印模板;101.所述低表面能处理前,对所述具有无序纳米孔结构的硅衬底进行臭氧处理;所述全氟烷基氯硅烷为1h,1h,2h,2h-全氟癸基三氯硅烷;所述低表面能处理的温度为90℃;低表面能处理的时间为4h;获得的无序纳米孔压印模板上的无序纳米圆孔阵列的参数为直径100~250nm,深度100nm,周期200~350nm;102.(5)在石英玻璃基底上依次涂布牺牲层和压印胶层,得到预处理压印石英玻璃基底;103.其中,所述压印胶层的涂布厚度为95nm;所述牺牲层的涂布厚度为180nm;104.压印胶层的涂布方式:利用紫外纳米压印胶,以4000转/分的速率旋涂40s。105.牺牲层的涂布方式:以质量浓度为3%的聚甲基丙烯酸甲酯的氯苯溶液为旋涂试剂,以3000转/分的速率旋涂40s;106.(6)采用紫外纳米压印,将所述步骤(4)得到的无序纳米孔压印模板上的无序纳米孔结构复制到所述步骤(5)得到的预处理压印石英玻璃基底的压印胶层中,得到压印胶层中具有纳米孔阵列结构的石英玻璃基底;107.所述紫外压印在氮气氛围下进行;所述紫外压印的曝光时间为5min;108.(7)采用干法刻蚀,依次对所述步骤(6)得到的压印胶层中具有纳米孔阵列结构的石英玻璃基底中的压印胶层和牺牲层进行刻蚀,直至纳米孔处暴露出石英玻璃基底,得到牺牲层中具有纳米孔阵列结构的石英玻璃基底;其中,压印胶层中具有的纳米孔阵列为掩膜;109.所述压印胶层的刻蚀气体为o2和chf3的混合气体;所述牺牲层的刻蚀气体为纯o2;110.(8)采用真空蒸镀,在所述步骤(7)得到的牺牲层中具有纳米孔阵列结构的石英玻璃基底上的纳米孔阵列结构的表面沉积金属层,然后溶解牺牲层,随后以沉积的金属层为掩膜,采用干法刻蚀,对石英玻璃基底进行刻蚀,而后去除沉积的金属,得到具有无序纳米柱阵列的石英玻璃基底;111.其中,沉积金属层中的金属为铬,沉积金属层的厚度为20nm;所述溶解牺牲层的溶剂为丙酮;所述石英玻璃基底的刻蚀气体为chf3和cf4的混合气体;所述石英玻璃基底的刻蚀速率为0.36nm/s;所述石英玻璃基底的刻蚀的高度为160nm;所述去除沉积的金属的试剂为质量比为8:22:70的硝酸铈铵、乙酸和纯水组成的混合溶液;112.(9)在真空体系中,用全氟烷基氯硅烷对所述步骤(8)得到的具有无序纳米柱阵列的石英玻璃基底的表面进行低表面能处理,得到高透明、超疏水、无彩虹纹的石英无序纳米结构;113.所述防粘处理前,对所述具有无序纳米柱阵列的石英玻璃基底进行臭氧处理;所述全氟烷基氯硅烷为1h,1h,2h,2h-全氟癸基三氯硅烷;所述低表面能处理的温度为90℃;低表面能处理的时间为4h;其中获得的石英无序纳米结构上的无序纳米结构的高度为160nm。114.对实施例1得到的高透明、超疏水、无彩虹纹的石英无序纳米结构进行可见光透射率和水接触角测试。115.图2为本发明实施例1制备的高透明、超疏水、无彩虹纹的石英无序纳米结构的(a)sem平面,(b)截面图。116.图3为本发明实施例1制备的高透明、超疏水、无彩虹纹的石英无序纳米结构的直径数据分布图,可见本发明提供的石英无序纳米结构的直径为50~300nm,且主要集中在100~200nm之间。117.图4为本发明实施例1制备的高透明、超疏水、无彩虹纹的石英无序纳米结构在400~800nm范围内透过率的测试图,可见光透射率达95.1%。118.图5为本发明实施例1制备的高透明、超疏水、无彩虹纹的石英无序纳米结构的水的接触角测试图,可见水接触角为151.6°。119.上述结果表明,利用本发明提供的制备方法获得的石英无序纳米结构具有具有优异的光学和疏水性能。120.由于本发明提供的石英无序纳米结构具有优异的光学和疏水性能,使其能够用于光学透镜和光电器件等领域。121.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123919.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

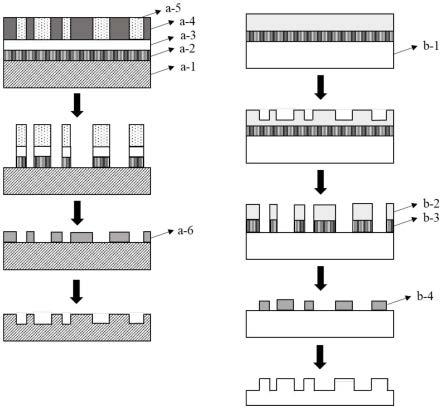

返回列表