体硅内空腔结构及其制备方法

- 国知局

- 2024-07-27 12:57:56

本发明涉及电子信息,具体涉及一种体硅内空腔结构及其制备方法。

背景技术:

1、硅内空腔是包括压力传感器、流速传感器、声学传感器、超声换能传感器等在内mems传感器中的核心功能结构。以mems绝对压力传感器为例,常见的绝对压力传感器具有压阻式、电容式、共振式测量方式,三种测量方式均需体硅内密闭真空腔的上方悬浮一定厚度的硅薄膜,从而实现对不同范围压力的测量。

2、现有制备硅内空腔结构通常是采用背面湿法刻蚀、减薄的工艺方法制备出带有一定厚度硅薄膜的空腔结构,之后采用硅-玻璃阳极键合、硅-硅直接键合等方式对空腔进行真空密封。由于以上过程需要在硅片的两面进行工艺且相应结构需双面对准,加上整体真空腔的密封需要晶元级的键合过程,因此整体的制备良率较低,制备成本较高,此外硅薄膜厚度的均匀性也是工艺过程中需要解决的难题。

技术实现思路

1、为了克服现有技术中的不足,本发明的主要目的在于提供一种体硅内空腔结构及其制备方法,该制备方法简单、高效,成本低,而且通过第一多孔层和第二多孔层的设计可以有效控制空腔的大小以及硅薄膜厚度的均匀性。

2、为了实现上述目的,根据本发明的第一方面,提供了一种体硅内空腔结构的制备方法。

3、该体硅内空腔结构的制备方法包括以下步骤:

4、提供硅衬底;

5、在所述硅衬底的上表面刻蚀形成间隔分布的多个第一孔隙,以生成第一多孔层;

6、刻蚀位于所述第一多孔层下方的所述硅衬底,形成间隔分布的多个第二孔隙,生成第二多孔层;其中,所述第一孔隙的孔径大于所述第二孔隙的孔径,所述第一孔隙连通所述第二孔隙;

7、腐蚀去除所述第二多孔层,以形成连通所述第一孔隙的空腔;

8、覆盖所述硅衬底的上表面以及所述第一多孔层的上表面形成薄膜层。

9、进一步的,所述第一孔隙为具有微米孔径的孔隙,所述第二孔隙为具有纳米孔径的孔隙。

10、进一步的,采用电化学刻蚀工艺形成所述第一孔隙以及所述第二孔隙;

11、优选的,形成所述第一孔隙的刻蚀电流为10~100ma/cm2;

12、优选的,形成所述第二孔隙的刻蚀电流为10~100ma/cm2。

13、进一步的,形成所述第一孔隙的刻蚀溶液为氢氟酸水溶液;或者为含有表面活性剂的氢氟酸水溶液;或者为含有机溶剂的氢氟酸溶液;

14、优选的,所述氢氟酸水溶液中氢氟酸的质量分数为5~10%;

15、优选的,所述表面活性剂包括但不限于十六烷基三甲基氯化铵;

16、优选的,所述表面活性剂的加入量为10-3mol/l;

17、优选的,所述有机溶剂包括但不限于无水乙醇、n,n-二甲基甲酰胺、二甲基亚砜;

18、所述氢氟酸溶液与所述有机溶剂的体积比优选为(1:3)~(1:9)。

19、进一步的,形成所述第二孔隙的刻蚀溶液为氢氟酸与无水乙醇的混合溶液;

20、优选的,所述氢氟酸与所述无水乙醇的体积比为3:2。

21、进一步的,去除所述第二多孔层采用的腐蚀溶液为四甲基氢氧化铵溶液、去离子水和无水乙醇的混合溶液;

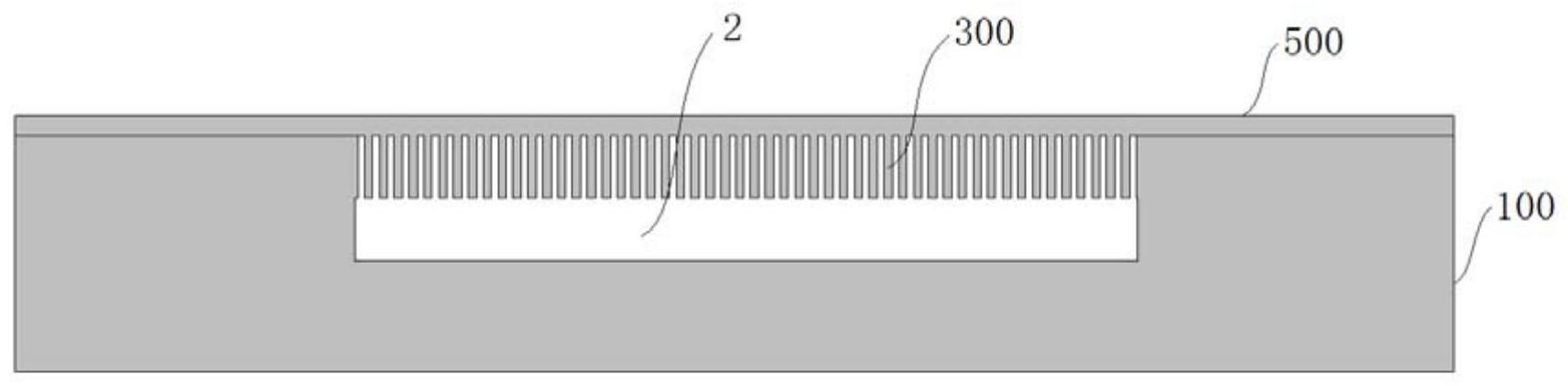

22、优选的,所述四甲基氢氧化铵溶液、所述去离子水与所述无水乙醇的体积为1:5:1。

23、进一步的,采用化学气相沉积法形成所述薄膜层;或者采用外延工艺在所述第一多孔层外侧生长形成所述薄膜层;

24、优选的,所述薄膜层的材料为多晶硅、单晶硅;

25、优选的,所述薄膜层的厚度≥1/2第一孔隙的孔径。

26、进一步的,还包括在形成所述第一多孔层之前,在所述硅衬底的上表面形成掩膜层,以及在所述掩膜层上形成刻蚀窗口。

27、进一步的,所述掩膜层的材料包括但不限于氮化硅、多晶硅/氧化硅复合材料、金、钨、碳化硅。

28、为了实现上述目的,根据本发明的第二方面,提供了一种体硅内空腔结构。

29、采用上述的制备方法制得的体硅内空腔结构,包括硅衬底,所述硅衬底的内部具有空腔,所述硅衬底的上表面开设有间隔分布的多个第一孔隙,所述多个第一孔隙位于所述空腔的上方且与所述空腔相连通;所述硅衬底的上表面上覆盖有薄膜层,并且所述薄膜层封闭所述多个第一孔隙的上端口。

30、本发明中的制备方法解决了常规制备方法所存在的良率较低、制备成本高、硅薄膜厚度难以控制且均匀性差的问题,而且简单、高效。

技术特征:1.一种体硅内空腔结构的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的制备方法,其特征在于,所述第一孔隙为具有微米孔径的孔隙,所述第二孔隙为具有纳米孔径的孔隙。

3.如权利要求1所述的制备方法,其特征在于,采用电化学刻蚀工艺形成所述第一孔隙以及所述第二孔隙;

4.如权利要求1或3所述的制备方法,其特征在于,形成所述第一孔隙的刻蚀溶液为氢氟酸水溶液;或者为含有表面活性剂的氢氟酸水溶液;或者为含有机溶剂的氢氟酸溶液;

5.如权利要求1或3所述的制备方法,其特征在于,形成所述第二孔隙的刻蚀溶液为氢氟酸与无水乙醇的混合溶液;

6.如权利要求1所述的制备方法,其特征在于,去除所述第二多孔层采用的腐蚀溶液为四甲基氢氧化铵溶液、去离子水和无水乙醇的混合溶液;

7.如权利要求1所述的制备方法,其特征在于,采用化学气相沉积法形成所述薄膜层;或者采用外延工艺在所述第一多孔层外侧生长形成所述薄膜层;

8.如权利要求1所述的制备方法,其特征在于,还包括在形成所述第一多孔层之前,在所述硅衬底的上表面形成掩膜层,以及在所述掩膜层上形成刻蚀窗口。

9.如权利要求8所述的制备方法,其特征在于,所述掩膜层的材料包括但不限于氮化硅、多晶硅/氧化硅复合材料、金、钨、碳化硅。

10.如权利要求1-9任一项所述的制备方法制得的体硅内空腔结构,其特征在于,包括硅衬底,所述硅衬底的内部具有空腔,所述硅衬底的上表面开设有间隔分布的多个第一孔隙,所述多个第一孔隙位于所述空腔的上方且与所述空腔相连通;所述硅衬底的上表面上覆盖有薄膜层,并且所述薄膜层封闭所述多个第一孔隙的上端口。

技术总结本发明提供了一种体硅内空腔结构及其制备方法,该制备方法包括以下步骤:提供硅衬底;在所述硅衬底的上表面刻蚀形成第一多孔层;刻蚀生成第二多孔层;腐蚀去除所述第二多孔层,以形成连通所述第一孔隙的空腔;覆盖所述硅衬底的上表面以及所述第一多孔层的上表面形成薄膜层。该制备方法简单、高效,成本低,而且通过第一多孔层和第二多孔层的设计可以有效控制空腔的大小以及硅薄膜厚度的均匀性。技术研发人员:郑德印,王玮,张驰,张铁宾受保护的技术使用者:北京大学技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240726/124384.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表