涡轮式流体机械

- 国知局

- 2024-07-27 13:24:58

本发明涉及涡轮式流体机械,具体为涡轮式流体机械。

背景技术:

1、涡轮式流体机械的叶片是指安装在整体或压气机等设备中的关键部件,用于转动或加速流体。叶片通常具有特定的形状和结构,以确保有效地将流体动能转化为机械能或压力能,并推动设备正常运转。以下是涡轮式流体机械叶片的一些基本特点和功能:材质:涡轮式流体机械叶片通常由高强度、耐磨损的金属合金制成,以确保在高速旋转和恶劣工作环境下具有足够的强度和耐久性。形状设计:叶片的形状设计对于整体的性能至关重要。不同形状的叶片可以影响流体在叶片上的流动状态、叶片受力情况以及最终的效率和输出功率。叶片保护层:为了增加叶片的使用寿命,有些整体的叶片表面会覆盖一层保护层,通常是陶瓷涂层或热喷涂。这些保护层可以提高叶片的耐磨损性能和抗高温腐蚀能力。叶片结构:叶片通常具有空心轮廓结构,以减轻重量并降低惯性力。叶片还可能具有内部冷却通道,用于冷却叶片表面,降低叶片工作温度,提高叶片的使用寿命。

2、现有技术中大多数的涡轮式流体机械的叶片大小规格一致,其在使用的过程中发现其存在着以下缺陷:

3、流动不均匀:由于叶片大小规格一致,可能导致在流体通过时受到不均匀的冲击或阻力,影响了流体在叶片上的分布,进而影响了流体机械的效率;

4、非最佳设计:叶片大小规格一致可能不适应特定工况下的流体流动特性,使得整体的性能无法达到最佳状态;

5、动态失衡:叶片大小规格一致可能导致整体在高速旋转时出现动态失衡问题,增加了机械的振动和噪音,降低了设备的可靠性和稳定性。

技术实现思路

1、(一)解决的技术问题

2、本发明的目的是为了提高涡轮式流体机械的性能和可靠性,而提出的涡轮式流体机械。

3、(二)技术方案

4、本发明解决上述技术问题的技术方案如下:

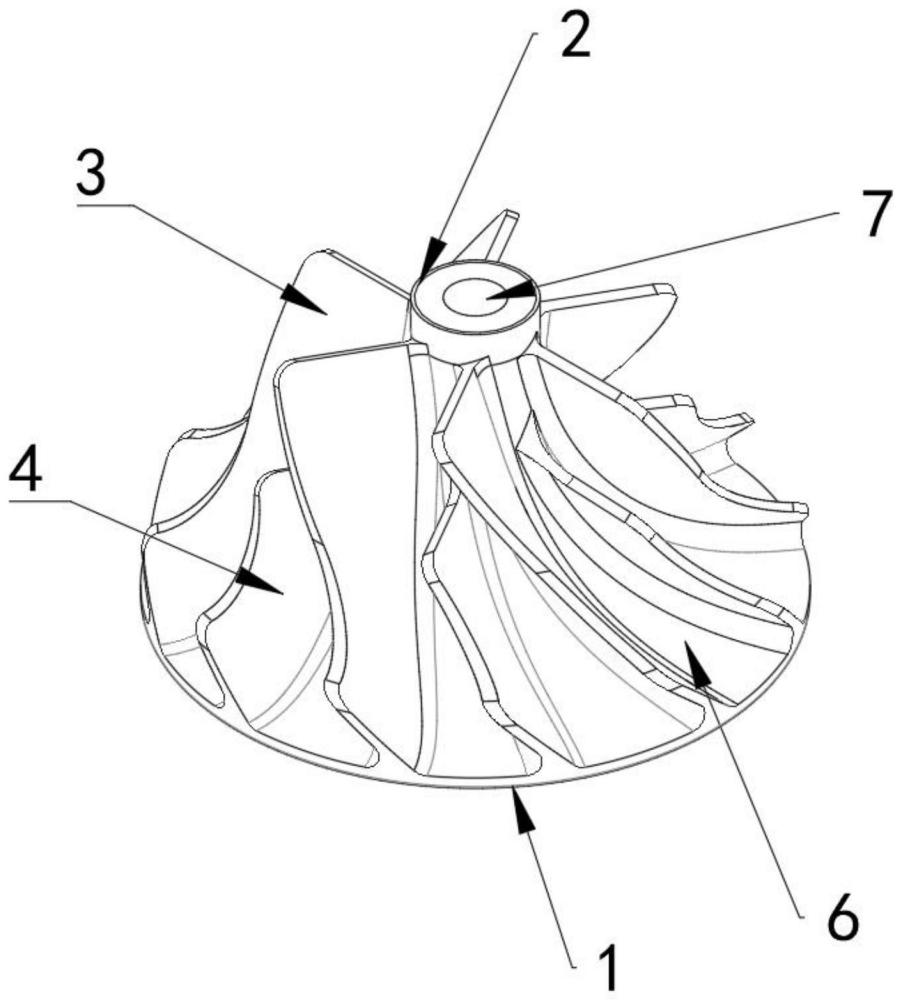

5、涡轮式流体机械,包括用于安装涡轮式流体机械叶片的底座,

6、安装件,固定安装于底座的其中一侧表面上,其与底座之间呈相互垂直设置;

7、大叶片,其数量设置有五个,且呈环形等距分布于安装件的外侧;

8、小叶片,其数量设置有六个,且呈环形等距分布于安装件的外侧,其中六个小叶片间隔的分布于五个大叶片之间;

9、加固件,设置于大叶片与小叶片的内侧,其用于加固大叶片与小叶片的强度;

10、防护层,设置于大叶片与小叶片的外侧,其用以保护大叶片与小叶片。

11、在上述技术方案的基础上,本发明还可以做如下改进。

12、更进一步的,所述安装件整体呈圆柱状,其中安装件的中心处加工呈竖向分布的连接孔,其中连接孔为圆形、椭圆形、三角形、棱形其中的一种。

13、更进一步的,所述加固件包括:

14、空腔,加工开设于大叶片与小叶片的内侧,其数量与大叶片和小叶片的总数量相适配;

15、抗拉杆,固定安装于空腔的内侧,其数量及分布位置与空腔相适配;以及

16、间隔块,设置于空腔的内侧,其与抗拉杆呈相邻设置。

17、更进一步的,所述抗拉杆由第一加固杆和第二加固杆组成,其中第一加固杆和第二加固杆的数量均设置有若干个,且固定安装于空腔内,第一加固杆和第二加固杆呈相互交叉焊接设置。

18、更进一步的,所述第一加固件和第二加固杆为镍基合金、钛合金、钼铌合金、不锈钢其中的一种材质制成,所述间隔块是设置于第一加固杆与第二加固杆之间的空隙处,其中间隔块为不锈钢、镍基合金、钛合金、合金钢其中的一种材质制成。

19、更进一步的,所述防护层包括:

20、底层,设置于大叶片与小叶片的外侧;

21、热应力层,设置于底层的另一侧表面上;

22、防腐层,设置于热应力层的另一侧表面上;

23、耐磨层,设置于防腐层的另一侧表面上;以及

24、外涂层,设置于耐磨层的另一侧表面上。

25、更进一步的,所述底层为钴基合金层,所述热应力层为氧化锆层,防腐层为陶瓷涂层,所述耐磨层为钛基合金层。

26、更进一步的,所述五个大叶片和六个小叶片依照底座的圆心处呈中心对称分布设置。

27、(三)有益效果

28、与现有技术相比,本申请的技术方案具有以下有益技术效果:

29、本发明由于采用了叶片之间的大小间隔分布会对流体的流动产生影响。适当的大小间隔设计可以减小流体在叶片之间的阻力和损失,使得流体能够更加顺畅地通过叶片,提高了整体的效率,不同位置的叶片在运行时承受的受力不同,通过合理的大小间隔分布可以使得整个叶片系统受力均衡,避免叶片过度变形或受力不均导致的损坏,通过合适的叶片大小间隔设计,可以减小叶片旋转时产生的气动和机械振动,降低震动噪音,提高设备的可靠性和运行稳定性,通过合理的大小间隔设计可以有效调节流场,使得流体在叶片周围的流动更加均匀,减小漩涡的产生,提高了整体的性能和效率,同时加固组件可以增强叶片的整体结构,减轻叶片的振动和变形,提高叶片的抗疲劳性能,从而延长叶片的使用寿命,保护层可以保护叶片表面不受磨损和腐蚀,减少叶片的能量损失,提高叶片的工作效率和性能,进而提高整个整体的效率,有效解决了现有技术中涡轮式流体机械的技术问题,进而实现了可以有效地提高涡轮式流体机械叶片的强度、稳定性和耐久性,同时提高设备的工作效率、安全性和可靠性的技术效果。

技术特征:1.涡轮式流体机械,包括用于安装涡轮式流体机械叶片的底座(1),其特征在于,

2.根据权利要求1所述的涡轮式流体机械,其特征在于,所述安装件(2)整体呈圆柱状,其中安装件(2)的中心处加工呈竖向分布的连接孔(7),其中连接孔(7)为圆形、椭圆形、三角形、棱形其中的一种。

3.根据权利要求1所述的涡轮式流体机械,其特征在于,所述加固件(5)包括:

4.根据权利要求3所述的涡轮式流体机械,其特征在于,所述抗拉杆(52)由第一加固杆(521)和第二加固杆(522)组成,其中第一加固杆(521)和第二加固杆(522)的数量均设置有若干个,且固定安装于空腔(51)内,第一加固杆(521)和第二加固杆(522)呈相互交叉焊接设置。

5.根据权利要求4所述的涡轮式流体机械,其特征在于,所述第一加固件(511)和第二加固杆(522)为镍基合金、钛合金、钼铌合金、不锈钢其中的一种材质制成,所述间隔块(53)是设置于第一加固杆(521)与第二加固杆(522)之间的空隙处,其中间隔块(53)为不锈钢、镍基合金、钛合金、合金钢其中的一种材质制成。

6.根据权利要求1所述的涡轮式流体机械,其特征在于,所述防护层(6)包括:

7.根据权利要求6所述的涡轮式流体机械,其特征在于,所述底层(61)为钴基合金层,所述热应力层(62)为氧化锆层,防腐层(63)为陶瓷涂层,所述耐磨层(64)为钛基合金层。

8.根据权利要求1所述的涡轮式流体机械,其特征在于,所述五个大叶片(3)和六个小叶片(4)依照底座(1)的圆心处呈中心对称分布设置。

技术总结本发明涉及涡轮式流体机械技术领域,且公开了涡轮式流体机械,包括用于安装涡轮式流体机械叶片的底座,安装件,固定安装于底座的其中一侧表面上,其与底座之间呈相互垂直设置;大叶片,其数量设置有五个,且呈环形等距分布于安装件的外侧;小叶片,其数量设置有六个,且呈环形等距分布于安装件的外侧,其中六个小叶片间隔的分布于五个大叶片之间;加固件,设置于大叶片与小叶片的内侧,其用于加固大叶片与小叶片的强度。该涡轮式流体机械,可以有效地提高涡轮式流体机械叶片的强度、稳定性和耐久性,同时提高设备的工作效率、安全性和可靠性的技术效果。技术研发人员:勒鹏受保护的技术使用者:江苏大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/126047.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表