全可变电液气门系统的制作方法

- 国知局

- 2024-07-27 13:25:51

本发明涉及发动机气门机构,尤其涉及一种全可变电液气门系统。

背景技术:

1、全可变气门系统(fully variable valve system,简称fvvs)可实现气门最大升程、气门开启持续角和配气相位三者的连续可变,对发动机的节能减排具有重要意义。fvvs技术已成为内燃机新技术的重要发展方向之一。

2、中国新型专利cn209053652u公开了一种全可变电液气门机构,通过凸轮轴以及电磁阀联合控制气门运动,不仅响应速度快,而且控制方便,但是,在发动机停机过程中,滑套腔中的液压油会慢慢渗漏,发动机启动时,滑套腔中可能出现“无油”的现象,导致系统工作失效。

3、为了解决上述问题,中国发明专利cn110985155a公开了一种全可变电液气门系统,设置了可变气门刚性连接装置,发动机停机后,在弹簧力的作用力下,柱塞旋转到刚性连接位置,活塞端面顶靠于柱塞端面,机油不起作用,凸轮轴与气门间处于刚性连接状态,气门组件的气门升程完全由凸轮轴控制,从而避免了机油流失对系统正常工作造成的影响。

4、在应用中发现:上述中国新型专利cn209053652u,每缸采用独立的电磁阀控制,可对各缸实施独立控制,比如,可实现发动机个别缸的停缸功能,且采用的电磁阀,一般是开关电磁阀,开关响应时间不大于5ms,最佳可达到2ms以下,可适应高速发动机的要求。而上述中国发明专利cn110985155a,采用执行机构+齿轮齿条机构控制气门的开启大小,机构惯性较大,如果采用电机+减速机构作为执行机构,即使采用每缸分别控制的方式(即六缸机设置6个执行机构),响应时间一般为50-200ms左右,如果采用价格特别昂贵的比例电磁铁作为执行机构,响应时间一般也大于20ms;当六缸公用一个执行机构时,响应速度会更慢。参见图14,对一台转速为6000r/min的发动机来说,每转的时间为10ms,四冲程每循环(720°ca)的时间为20ms,一般气门开启/关闭时间为6.7ms(240°ca),到气门下次开启的时间为13.3ms(480°ca)。由于上述中国新型专利cn209053652u采用电磁阀,响应时间不大于6.7ms,可满足要求;但由于上述中国发明专利cn110985155a采用齿轮齿条机构作为执行机构,响应时间大于13.3ms,不能满足要求,在高速发动机上应用受到限制,大型发动机要求流量大,而大流量会影响相关阀的响应性,限制更为明显。另外,控制气门的电磁阀有时会出现故障,如果不能及时转换到“刚性状态”,气门将不能开启,造成发动机更大的故障。

技术实现思路

1、有鉴于此,本发明提供一种全可变电液气门系统,该系统能够对发动机的每个气门、每个循环进行独立控制,不仅解决了发动机启动时油压没有建立前的失效问题,适合大型高速发动机使用,而且可靠性更高。

2、为解决上述技术问题,本发明采用的技术方案是:

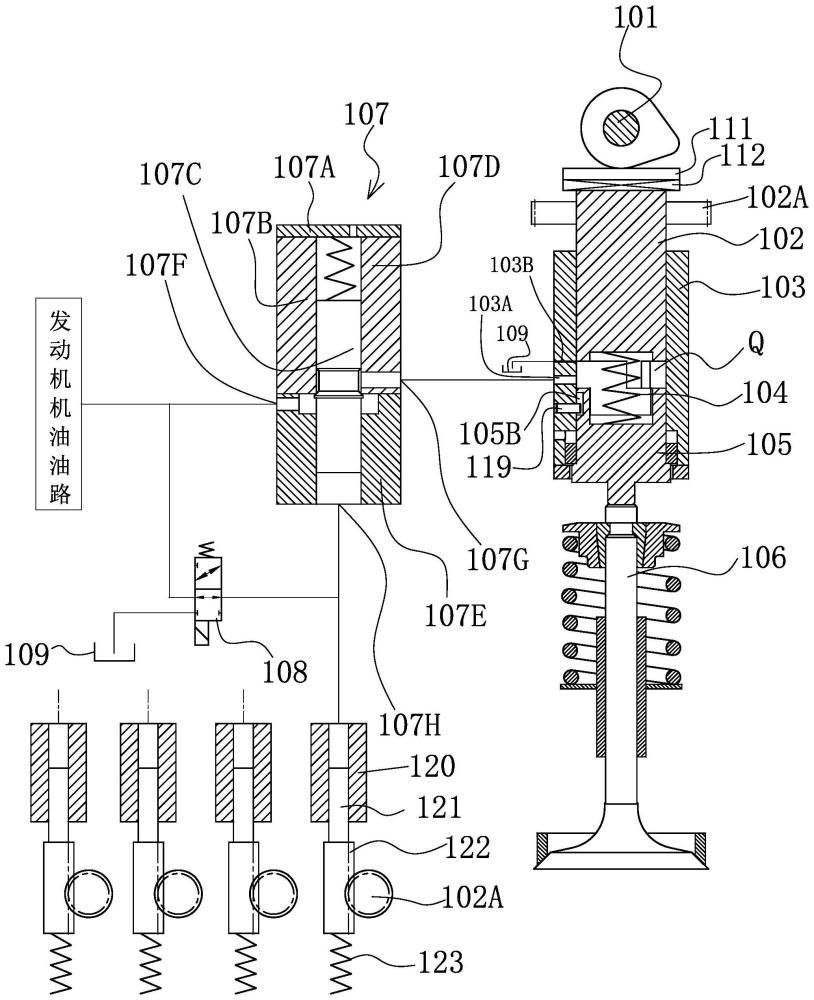

3、一种全可变电液气门系统,包括:凸轮轴和气门组件;滑套、主柱塞、活塞和柱塞复位弹簧,所述滑套相对于发动机固定,所述主柱塞和所述活塞分别与所述滑套滑动密封配合,所述主柱塞与所述活塞之间的内腔称为滑套腔,所述柱塞复位弹簧夹压于所述主柱塞与所述活塞之间,所述活塞顶靠于所述气门组件,所述主柱塞在轴向上受控于所述凸轮轴的凸轮面;所述主柱塞传动连接有回转机构;所述滑套设置有定位销,所述活塞设置有沿轴向延伸的导向槽,所述定位销伸入所述导向槽内限制所述活塞转动;所述滑套开设有与所述滑套腔连通的通油孔;所述通油孔连接有充放油路,所述充放油路中设置有液控开关阀和控制所述液控开关阀开闭的电磁换向阀,所述电磁换向阀使所述液控开关阀的液控端口可选择的与发动机机油油路或油底壳连通、进而控制所述滑套腔与所述发动机机油油路连通或断开连通;所述回转机构由联动柱塞偶件驱动并通过回位弹簧反转复位,所述联动柱塞偶件通过所述电磁换向阀可选择的与所述发动机机油油路或油底壳连通,所述联动柱塞偶件包括联动柱塞和联动柱塞套;所述主柱塞的一端设置有柱塞凸台,所述活塞的一端设置有活塞凸台;当所述电磁换向阀停机断电时,所述液控开关阀开启,所述充放油路接通,所述电磁换向阀与所述油底壳接通,在所述回位弹簧的作用下,推动所述回转机构反向运动,使所述活塞凸台与所述柱塞凸台的端面顶靠对齐,所述气门组件的气门升程由所述凸轮轴控制,系统处于刚性连接状态;当所述电磁换向阀通电时,所述液控开关阀关闭,所述充放油路断开,所述发动机机油油路与所述联动柱塞偶件接通,克服所述回位弹簧的弹簧力,推动所述回转机构运动,使所述柱塞凸台相对于所述活塞凸台周向错位,系统处于非刚性连接状态,可变气门开始工作;发动机运行中,所述电磁换向阀的通电操作在上次循环的气门关闭时刻到下次循环的气门开启时刻之间的时间段内进行,当所述电磁换向阀断电、控制已开启的气门开始关闭后,系统向刚性连接状态转变并最终回位到刚性连接状态。

4、其中,所述滑套开设有与油底壳连通的放气孔,在所述主柱塞处于回位状态时,所述放气孔相对于所述通油孔更靠近所述主柱塞。

5、其中,所述回转机构包括相互啮合的控制齿轮和齿条,所述控制齿轮与所述主柱塞以传递扭矩的方式连接,所述回位弹簧是压缩弹簧,在所述回位弹簧的作用下所述齿条与所述联动柱塞相抵靠。

6、其中,所述回转机构包括控制盘和铰接销轴,所述控制盘与所述主柱塞以传递扭矩的方式连接,所述铰接销轴偏心固定在控制盘上,所述联动柱塞上开设有横向开口槽,所述铰接销轴活动设置于所述横向开口槽内;所述回位弹簧是与所述联动柱塞连接的拉伸弹簧,所述拉伸弹簧设置于所述联动柱塞套内,或者所述回位弹簧是压缩弹簧,所述压缩弹簧顶靠在所述联动柱塞的外侧,或者所述回位弹簧是扭转弹簧,所述扭转弹簧连接在所述铰接销轴与所述控制盘之间。

7、其中,所述回转机构包括控制盘和铰接销轴,所述控制盘与所述主柱塞以传递扭矩的方式连接,所述铰接销轴固定在所述联动柱塞上,所述控制盘上开设有横向开口槽,所述铰接销轴活动设置于所述横向开口槽内;所述回位弹簧是与所述联动柱塞连接的拉伸弹簧,所述拉伸弹簧设置于所述联动柱塞套内,或者所述回位弹簧是压缩弹簧,所述压缩弹簧顶靠在所述联动柱塞的外侧,或者所述回位弹簧是扭转弹簧,所述扭转弹簧连接在所述铰接销轴与所述控制盘之间。

8、其中,所述液控开关阀包括:阀体、阀芯、开关阀复位弹簧和压盖,所述阀体包括轴向排列并固定连接在一起的第一阀体和第二阀体,所述开关阀复位弹簧位于所述第一阀体内并夹压于所述压盖与所述阀芯之间;所述第一阀体设置有第一腔和与所述第一腔连通的第一油口,所述第二阀体设置有第二腔和与所述第二腔连通的第二油口;所述第一油口与所述通油口连通,所述第二油口与所述发动机机油油路连通;所述阀芯包括外径相同的第一阀芯段和第二阀芯段,所述第一阀芯段与所述第二阀芯段之间设置有环形槽,所述环形槽与所述第一腔位置相对应,所述第一阀芯段与所述第一阀体滑动配合,所述第二阀芯段与所述第二阀体滑动配合,所述第二阀芯段在靠近所述环形槽处设置有凸缘,所述凸缘设置有阀芯密封锥面,当所述电磁换向阀通电时,所述液控端口与所述发动机机油油路接通,所述阀芯密封锥面顶靠于所述第一阀体的密封面,所述第一腔与所述第二腔断开连通,液控开关阀关闭;当所述电磁换向阀断电时,所述电磁换向阀与所述油底壳接通,在所述开关阀复位弹簧作用下,所述第一腔与所述第二腔连通,所述液控开关阀开启。或者

9、所述液控开关阀包括:阀体、阀芯、开关阀复位弹簧和压盖,所述开关阀复位弹簧位于所述阀体内并夹压于所述压盖与所述阀芯之间;所述阀体设置有第一腔和与所述第一腔连通的第一油口,所述阀体还设置有第二腔和与所述第二腔连通第二油口;所述第一油口与所述通油口连通,所述第二油口与所述发动机机油油路连通;所述阀芯包括外径相同的第一阀芯段和第二阀芯段,所述第一阀芯段与所述第二阀芯段之间设置有环形槽,所述环形槽与所述第一腔位置相对应,所述第一阀芯段和所述第二阀芯段分别与所述阀体滑动配合,当所述电磁换向阀通电时,所述液控端口与所述发动机机油油路接通,所述第二阀芯段与所述第二阀体形成柱面密封,所述第一腔与所述第二腔断开连通,液控开关阀关闭;当所述电磁换向阀断电时,所述电磁换向阀与所述油底壳接通,在所述开关阀复位弹簧作用下,所述第一腔与所述第二腔连通,所述液控开关阀开启。

10、其中,所述电磁换向阀是二位三通电磁换向阀。

11、采用了上述技术方案后,本发明取得的技术效果是:

12、由于主柱塞的一端设置有柱塞凸台,活塞的一端设置有活塞凸台,所述通油孔连接有充放油路,所述充放油路中设置有液控开关阀和控制所述液控开关阀开闭的电磁换向阀,所述电磁换向阀使所述液控开关阀的液控端口可选择的与发动机机油油路或油底壳连通、进而控制所述滑套腔与所述发动机机油油路连通或断开连通,所述主柱塞传动连接有回转机构,所述回转机构由联动柱塞偶件驱动并通过回位弹簧反转复位,所述联动柱塞偶件通过所述电磁换向阀可选择的与发动机机油油路或油底壳连通,发动机停机后,电磁换向阀断电,电磁换向阀与油底壳接通,在回位弹簧的作用下,柱塞凸台与活塞凸台的端面顶靠对齐,系统处于刚性连接状态;发动机启动时,控制电磁换向阀断电,所述活塞凸台与所述柱塞凸台的端面顶靠在一起,将凸轮轴的运动传递到气门,可变气门机构仍处于刚性连接状态,不依靠液压油工作,所述气门组件的气门升程由所述凸轮轴控制,从而避免了机油流失对系统正常工作造成的影响;发动机启动成功后,电控单元检测发动机的油温和油压达到设定的值,电磁换向阀得电,发动机机油油路与所述联动柱塞偶件接通,克服所述回位弹簧的弹簧力,推动所述回转机构运动,使所述柱塞凸台相对于所述活塞凸台周向错位,系统处于非刚性连接状态,可变气门开始工作,此时,系统在液控开关阀和电磁换向阀的控制下,能够实现可变气门的功能,而且,用一个流量较小的电磁换向阀,控制流量较大的液控开关阀的开闭,使液控开关阀在满足大流量的同时,保持了高的响应性,因此,该系统不仅解决了发动机启动时油压没有建立前的失效问题,而且还适合大型高速发动机使用。不仅如此,由于联动柱塞偶件与液控开关阀共用一个电磁换向阀,在发动机运行中,当电磁换向阀断电、控制已开启的气门开始关闭后,系统向刚性连接状态转变并最终回位到刚性连接状态,即发动机的每个循环,可变气门系统都在进行刚性—非刚性状态的转换,而且,电磁换向阀的通电操作是在上次循环的气门关闭时刻到下次循环的气门开启时刻之间的时间段内进行,为电磁换向阀提供了相对充裕的响应时间,从而降低了对电磁换向阀的要求。基于此,该系统能够对发动机的每个气门、每个循环进行独立控制,而且电磁换向阀任何时候出现故障时,都会通过断电自动转换到刚性状态,可靠性更高。

13、本发明中,所述滑套开设有与油底壳连通的放气孔,在所述主柱塞处于回位状态时,所述放气孔相对于所述通油孔更靠近所述主柱塞。在所述凸轮驱动所述主柱塞前,滑套腔通过放气孔排气,并不断排出机油,起到换热的效果,避免腔内油温过高。在非刚性连接状态工作时,主柱塞运动一段很小的距离,即可堵上放气孔,但这样会造成气门的行程损失,为了弥补这一损失,可设计凸轮型线进行补偿。

14、本发明中,驱动所述主柱塞往复转动的回转机构可以是齿轮齿条机构,也可以是控制盘和铰接销轴组成的机构,铰接销轴相对于控制盘的圆心偏性设置,当所述联动柱塞做往复直线运动时,通过铰接销轴就可带动控制盘即带动主柱塞往复转动。回位弹簧可以采用拉伸弹簧,也可采用旋转弹簧或压缩弹簧等。该机构相对于齿轮齿条机构更简单。

15、本发明中,液控开关阀的阀芯具有第一阀芯段和第二阀芯段,由于两个阀芯段外径相同,因此,无论开关阀处于关闭状态还是开启状态,第一腔和第二腔内液压油对阀芯的作用力的合力都为零,从而保证了开关阀的快速响应性能。阀芯与阀体可以采用“锥面密封”,也可以采用“柱面密封”,采用“锥面密封”时,密封效果好,但出于安装需要,阀体必须分体设置,采用“柱面密封”时,虽然密封性稍差,但阀体无需分体设置,结构更紧凑,工艺更简单。

本文地址:https://www.jishuxx.com/zhuanli/20240726/126114.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。