一种流道与变几何预冷器一体化结构

- 国知局

- 2024-07-27 13:25:44

本发明涉及换热器,特别是涉及一种流道与变几何预冷器一体化结构。

背景技术:

1、在航空航天技术领域中,水平起降、可重复使用的高超声速飞行器具有重要的军事及民用价值,而宽速域、高可靠性、高性能的动力系统是实现高超声速飞行器的关键因素,是当前航空航天领域的研究热点。由于现代先进涡轮发动机在高超声速条件下,进气流道减速增压后的空气温度过高,逼近甚至超出压气机叶片许用温度,导致压气机可用压比很低,使得现有的动力方案无法满足高超声速飞行的需求。

2、预冷发动机是一种广泛应用换热器对动力系统内的空气、燃料及其它介质进行热量转移的可用于高超声速飞行的动力方案。在预冷发动机内,存在诸如进气流道预冷器、预燃室换热器等需要超强换热能力且工作环境恶劣的环境;其中前者用于将高马赫数下高温来流冷却,后者用于对部分预冷发动机构型的做功介质进行补热。

3、现有的发动机换热器设计往往将换热器与流道独立,在具体设计中需要调整流道以满足换热器的装配与空间需求,或是调整换热器结构满足流道的限制。现有预冷发动机设计中,常见的几种预冷器结构比较固定,允许外侧换热流体流通的通道也相应固定,通常要求发动机流道做出相应改变,为了满足预冷器结构要求,流道上常存在剧烈转折,使得气流付出额外的总压损失,也不利于发动机结构的紧凑化。

4、因此,如何将流道与换热器设计为一体化结构,可减小发动机的设计尺寸与重量,使发动机结构更加紧凑,并改善发动机工作性能,且具有换热能力强、适用范围广的特点是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提出了一种流道与变几何预冷器一体化结构,旨在解决上述因发动机换热器与流道独立设计而导致的发动机尺寸与重量较大、结构不紧凑、工作效率低的技术问题。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明提供了一种流道与变几何预冷器一体化结构,包括:

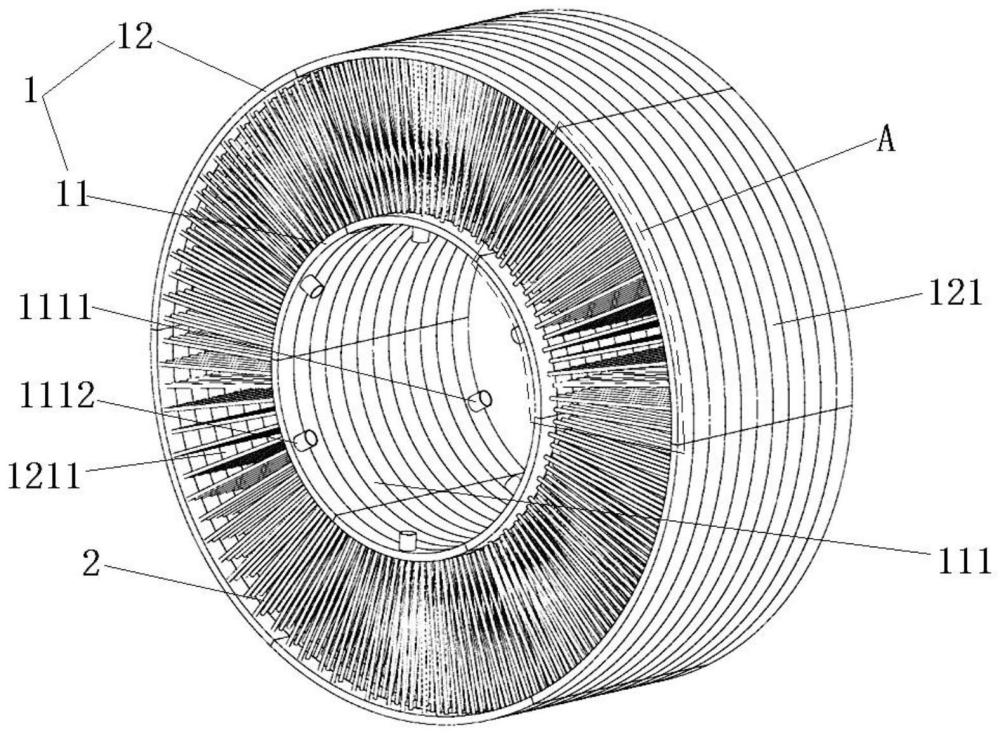

4、流道基体,所述流道基体包括环形内板组件和套设在所述环形内板组件外部的环形外板组件;所述环形内板组件和所述环形外板组件均具有内腔;所述环形内板组件外壁面和所述环形外板组件内壁面之间限定出进气流道;所述环形内板组件和/或所述环形外板组件沿所述进气流道进气方向的一端部开设有连通相应所述内腔的冷却介质入口,另一端部开设有连通相应所述内腔的冷却介质出口;

5、换热管组件,所述换热管组件布置在所述进气流道中,以在所述进气流道内形成换热区;所述换热管组件的一端连通所述环形内板组件的内腔,另一端连通所述环形外板组件的内腔,以构成连通所述冷却介质入口与所述冷却介质出口的内部冷却介质流道。

6、经由上述的技术方案可知,与现有技术相比,本发明公开提供的一种流道与变几何预冷器一体化结构,利用具有内腔的环形内板组件和套设在环形内板组件外部的环形外板组件之间区域构建发动机的进气流道,将环形内板组件与环形外板组件的内腔作为冷却介质流道的设计结构,可提高进气流道的耐高温性能;冷却介质从冷却介质入口流入,经环形内板组件、环形外板组件及换热管组件并从冷却介质出口流出,在进气流道内形成换热区,且环形内板组件外壁面、环形外板组件内壁面以及换热管组件外壁面均为换热壁面,达到了增大换热面积、提高换热效率的效果,进而扩展了发动机的工作速域。本发明通过将发动机换热器与流道进行一体化设计,可大大降低发动机的设计尺寸与重量,结构更加紧凑,可进一步提高发动机的工作效率。

7、作为上述技术方案的进一步改进,所述环形内板组件包括多个具有内腔的环形基板一,所述环形外板组件包括多个具有内腔的环形基板二;所述换热管组件包括多组换热管;

8、多个所述环形基板一沿其轴向依次布置,且任意相邻两个所述环形基板一相对的侧壁面固定连接且密封;多个所述环形基板二沿其轴向依次布置,且任意相邻两个所述环形基板二相对的侧壁面固定连接且密封;多个所述环形基板一的外壁面与多个所述环形基板二的内壁面之间限定出所述进气流道;

9、任意一个所述环形基板二均对应相邻两个所述环形基板一的中部布置,且任意一个所述环形基板二的内腔与对应的相邻两个所述环形基板一的内腔之间均通过所述换热管连通;

10、所述冷却介质入口与所述冷却介质出口分别布置在对应所述进气流道两端的所述环形基板一和/或所述环形基板二上。

11、上述技术方案的有益效果是:环形内板组件由多个环形基板一沿轴向依次连接构成,环形外板组件有多个环形基板二沿轴向依次连接构成,通过调整环形基板一与环形基板二的结构及尺寸可对发动机的进气流道结构进行灵活的设计;且利用换热管连通相应的环形基板一内腔与环形基板二内腔以构建连续的内部冷却介质流道,而实现换热结构与进气流道结构的一体化设计,大大减小发动机设计尺寸,并优化了发动机结构。

12、冷却介质入口与冷却介质出口分别布置在对应进气流道两端的环形基板一和/或环形基板二上,可实现冷却介质流道内的冷却介质的单向有序流动。

13、作为上述技术方案的进一步改进,每组所述换热管分为多列,每列所述换热管均为多根;多列所述换热管沿所述环形基板二轴向间隔布置;每列所述换热管沿所述环形基板二周向均匀布置。

14、上述技术方案的有益效果是:多根换热管均布在进气流道中,提高了换热区内介质换热的均匀性。

15、作为上述技术方案的进一步改进,所述换热管为直线形结构或螺旋形结构。

16、上述技术方案的有益效果是:可通过调整换热管形态达到改变换热区内换热面积的目的,以满足不同发动机的换热需求。

17、作为上述技术方案的进一步改进,所述换热管垂直长度方向的截面为圆形、椭圆形及多边形中的任意一种。

18、上述技术方案的有益效果是:可通过调整换热管的截面形状达到改变换热区内换热面积的目的,进一步满足不同发动机的换热需求。

19、作为上述技术方案的进一步改进,所述环形外板组件还包括多个具有内腔的环形基板三,多个所述环形基板三均布置在所述进气流道中且套设在所述环形基板一外部;多个所述环形基板三沿其轴向依次布置且一一对应多组所述换热管,且任意相邻两个所述环形基板三相对的侧壁面固定连接且密封;每组所述换热管均贯穿相应的所述环形基板三且与相应所述环形基板三的内腔连通;

20、多个所述环形基板三将所述进气流道沿垂直所述进气方向分割为进气流道一和进气流道二。

21、上述技术方案的有益效果是:布置在环形基板一与环形基板二之间的环形基板三将进气流道分割为进气流道一和进气流道二,进气流道一和进气流道二对进入发动机进气道的流体起到了约束与导向作用,可增加发动机进气道的进气气流稳定性。

22、作为上述技术方案的进一步改进,所述进气流道内壁面沿进气方向的轮廓线为直线或曲线。

23、上述技术方案的有益效果是:由环形基板一与环形基板二构建的进气流道内壁轮廓结构可根据发动机结构需要灵活调整,且不会影响换热结构的布置,即一体化的流道结构设计与换热器结构设计互不干涉,更加便于实现流道与换热器一体化设计,降低了设计成本。

24、作为上述技术方案的进一步改进,多个所述环形基板一、多个所述环形基板二及多个所述环形基板三均形状相同且同轴布置。

25、上述技术方案的有益效果是:多个环形基板一、多个环形基板二及多个环形基板三均形状相同且同轴布置,便于构建具有对称结构的发动机流道及换热结构,也利于实现换热管的结构统一,进而降低制造难度。

26、作为上述技术方案的进一步改进,多个所述环形基板一组合构成圆柱形或圆台形;多个所述环形基板二组合构成圆柱形或圆台形;多个所述环形基板三组合构成圆柱形或圆台形。

27、作为上述技术方案的进一步改进,所述冷却介质入口与所述冷却介质出口分别布置在对应所述进气流道两端的所述环形基板一的环孔孔壁上;所述冷却介质入口与所述冷却介质出口均为多个,且多个所述冷却介质入口与多个所述冷却介质出口均沿相应所述环形基板一周向均匀分布。

28、上述技术方案的有益效果是:冷却介质入口与冷却介质出口分别布置在环形基板一的环孔孔壁上,不会干涉换热管的布置,且不会影响进气流道的结构;多个冷却介质入口与多个冷却介质出口均沿相应环形基板一周向均匀分布,提高了冷却介质流道内冷却介质输送的均匀性。

29、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种流道与变几何预冷器一体化结构,具有以下优点及有益效果:

30、1、本发明提供的一种流道与变几何预冷器一体化结构,具有结构紧凑、重量轻、换热能力强、适用范围广的优点。

31、2、本发明提供的一种流道与变几何预冷器一体化结构,通过对环形内板组件和环形外板组件造型的合理设计,可以在环形内板组件和环形外板组件之间形成任意形状的流道;通过对环形内板组件和环形外板组件之间之间换热管的尺寸、形状和布置方式进行调整,可以在进气流道内换热区中形成任意的流通面积及换热面积;由于环形内板组件和环形外板组件内腔中存在流动的冷却介质,使得环形内板组件和环形外板组件的壁面具有了更高的高温耐性;可广泛应用于航空航天以及各种需要超强换热能力且工作环境恶劣的环境中的换热器设计。

本文地址:https://www.jishuxx.com/zhuanli/20240726/126111.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表