一种更安全的主汽阀执行机构的制作方法

- 国知局

- 2024-07-27 13:40:45

本技术涉及主汽阀,具体为一种更安全的主汽阀执行机构。

背景技术:

1、主汽阀是使主蒸汽进入汽轮机并能快速关闭的阀门,用作汽轮机运行危急时的保护机构,它的严密性和灵活性,直接影响着汽轮发电机的安全运行,而主汽阀一般是由液压执行机构驱动,该执行机构承担主汽阀开启的作用;汽轮机一般要求连续运行时间8000小时以上,主汽阀在汽轮机组运行时处于常开状态,主汽阀的功能又要求主汽阀的机组需要跳闸停机时能在0.2秒内关闭,瞬间切断进入汽轮机的蒸汽通路,所以该主汽阀执行机构除了保证快速关闭外,又要保证该主汽阀及执行机构不出现卡涩的情况,在汽轮机组运行时需要进行活动性试验。

2、目前市场上流行的高压抗燃油和高压抗磨油执行机构,形式各样,技术参差不齐,特别是活动性试验功能,活动性试验的行程都是采用电子反馈完成,存在重大安全隐患,当电子式开关断电、信号线松动、接受信号的卡件损坏、接近开关损坏等都会造成非停,对生产造成很大损失。

技术实现思路

1、本实用新型的目的在于提供一种更安全的主汽阀执行机构,以解决上述背景技术中提出的问题。

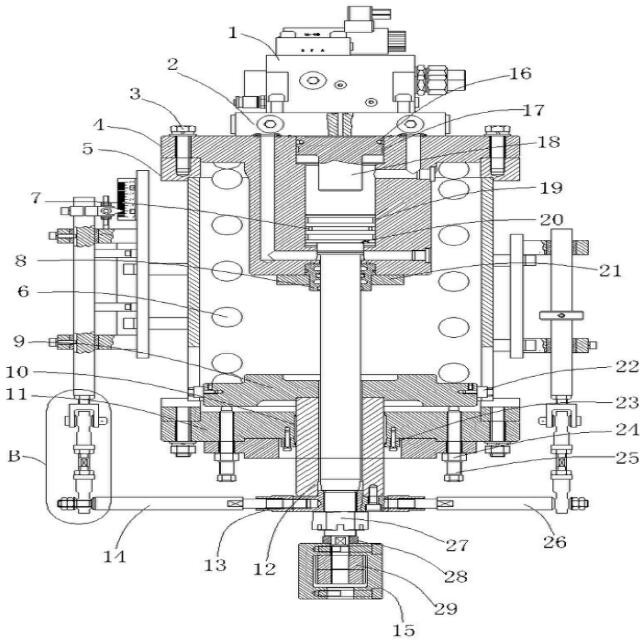

2、为实现上述目的,本实用新型提供如下技术方案:一种更安全的主汽阀执行机构,包括液压控制块组件、安装于液压控制块组件底部的转换板组件以及安装于转换板组件底部的油缸,所述油缸底部设置有外壳,所述油缸与外壳顶部边缘处贯穿设置有螺栓,所述外壳底部连接有连接板,所述外壳内部设置有弹簧,所述弹簧底部处于外壳的内部连接有弹簧座,所述弹簧座外侧壁安装有轴承,所述油缸内腔顶部设置有试验活塞,所述油缸内腔底部设置有活塞杆,所述活塞杆底端外侧套设有压板,所述活塞杆底端处于压板的下方套设有安装螺母,所述安装螺母下方设置有垫片,所述活塞杆底部套设有圆螺母,所述圆螺母外侧安装有联轴器,所述外壳一侧安装有位移传感器组件,所述外壳另一侧安装有行程开关组件,所述外壳前侧壁安装有电气接线盒组件。

3、优选的,所述活塞杆顶部与试验活塞外侧壁分别套设有第一格莱圈与第二格莱圈,所述第一格莱圈与第二格莱圈的上方分别设置有第一导向带与第二导向带,所述活塞杆顶部、试验活塞均与油缸内壁滑动连接。

4、优选的,所述油缸底部安装有底板,所述底板内部中心处贯穿设置有导向套,所述底板与导向套均呈圆环状,所述活塞杆贯穿底板与导向套插入油缸内部。

5、优选的,所述连接板内壁活动插接有铜套,所述铜套底部设置有固定板,所述连接板底部边缘处设置有固定螺母,所述连接板边缘处贯穿设置有调节螺钉,所述固定板经螺钉与连接板连接,所述固定板上表面与铜套底部相接触。

6、优选的,所述调节螺钉顶部贯穿连接板与弹簧座底部相接触,所述调节螺钉依次贯穿固定螺母与连接板,所述调节螺钉与固定螺母螺纹连接。

7、优选的,所述压板两侧均开设有螺纹孔,所述螺纹孔外侧套设有锁紧螺母,所述压板一侧的螺纹孔内部连接有第一连接杆,所述压板另一侧的螺纹孔内连接有第二连接杆,所述压板外径尺寸与铜套内径尺寸相适配,所述压板贯穿铜套与连接板,所述压板顶部与弹簧座底部中心处栓接。

8、优选的,所述第一连接杆与第二连接杆均经螺纹孔与压板插接,所述锁紧螺母套设于螺纹孔外侧形成螺纹连接,所述第一连接杆远离压板的一端与位移传感器组件连接,所述第二连接杆远离压板的一端与行程开关组件连接。

9、优选的,所述弹簧安装于外壳内部,所述弹簧底部与弹簧座连接,所述弹簧座经轴承与外壳侧壁滑动连接。

10、与现有技术相比,本实用新型的有益效果是:

11、本更安全的主汽阀执行机构,通过设置活塞杆与试验活塞,在油缸有杆腔压力油的作用下,活塞杆克服弹簧的压缩力向上移动与试验活塞接触限位后阀门全开,机组运行中,为了防止速关阀阀杆因为表面生锈,或附着一些杂质,造成阀杆卡涩,运行中在试验活塞后端通入与油缸有杆腔相同压力的压力油,在试验活塞与弹簧的合力的作用下,活塞杆向阀门关闭方向移动后在油缸的台阶限位处停下,然后将试验活塞后端的压力油通回油,此时活塞杆在油缸有杆腔压力油的作用下,克服弹簧的压缩力向开启方向位移并经压力油推动试验活塞顶住转换板组件,实现活动性试验功能,可有效解决机组运行中在线试验因为行程开关、接近开关、位移传感器信号问题、线路或卡件问题造成非停给生产造成安全隐患和重大质量损失。

12、本更安全的主汽阀执行机构,通过设置位移传感器组件与行程开关组件,此执行机构在已实现活动性试验的机械限位的基础上,通过位移传感器组件与行程开关组件电子信号反馈,可实现阀门活动性试验的机械和电子双冗余保护,同时还可以反馈执行机构的开关位置。

13、本更安全的主汽阀执行机构,通过设置油缸,本执行机构采用了油缸内置弹簧的结构,有效的缩短了设备高度,减轻了设备的重量,增加了设备适用空间比较小的工况,另外通过将油缸设计成一体,相比传统高压抗磨油油动机和高压抗燃油油动机减少了上端盖、下端盖、螺纹杆、螺母等相关零部件,减少了漏点,同时也大大节约了成本。

技术特征:1.一种更安全的主汽阀执行机构,包括液压控制块组件(1)、安装于液压控制块组件(1)底部的转换板组件(2)以及安装于转换板组件(2)底部的油缸(4),其特征在于:所述油缸(4)底部设置有外壳(5),所述油缸(4)与外壳(5)顶部边缘处贯穿设置有螺栓(3),所述外壳(5)底部连接有连接板(11),所述外壳(5)内部设置有弹簧(6),所述弹簧(6)底部处于外壳(5)的内部连接有弹簧座(9),所述弹簧座(9)外侧壁安装有轴承(22),所述油缸(4)内腔顶部设置有试验活塞(18),所述油缸(4)内腔底部设置有活塞杆(20),所述活塞杆(20)底端外侧套设有压板(12),所述活塞杆(20)底端处于压板(12)的下方套设有安装螺母(27),所述安装螺母(27)下方设置有垫片(28),所述活塞杆(20)底部套设有圆螺母(29),所述圆螺母(29)外侧安装有联轴器(15),所述外壳(5)一侧安装有位移传感器组件(30),所述外壳(5)另一侧安装有行程开关组件(31),所述外壳(5)前侧壁安装有电气接线盒组件(32)。

2.根据权利要求1所述的更安全的主汽阀执行机构,其特征在于:所述活塞杆(20)顶部与试验活塞(18)外侧壁分别套设有第一格莱圈(7)与第二格莱圈(16),所述第一格莱圈(7)与第二格莱圈(16)的上方分别设置有第一导向带(19)与第二导向带(17),所述活塞杆(20)顶部、试验活塞(18)均与油缸(4)内壁滑动连接。

3.根据权利要求1所述的更安全的主汽阀执行机构,其特征在于:所述油缸(4)底部安装有底板(21),所述底板(21)内部中心处贯穿设置有导向套(8),所述底板(21)与导向套(8)均呈圆环状,所述活塞杆(20)贯穿底板(21)与导向套(8)插入油缸(4)内部。

4.根据权利要求1所述的更安全的主汽阀执行机构,其特征在于:所述连接板(11)内壁活动插接有铜套(10),所述铜套(10)底部设置有固定板(23),所述连接板(11)底部边缘处设置有固定螺母(24),所述连接板(11)边缘处贯穿设置有调节螺钉(25),所述固定板(23)经螺钉与连接板(11)连接,所述固定板(23)上表面与铜套(10)底部相接触。

5.根据权利要求4所述的更安全的主汽阀执行机构,其特征在于:所述调节螺钉(25)顶部贯穿连接板(11)与弹簧座(9)底部相接触,所述调节螺钉(25)依次贯穿固定螺母(24)与连接板(11),所述调节螺钉(25)与固定螺母(24)螺纹连接。

6.根据权利要求1所述的更安全的主汽阀执行机构,其特征在于:所述压板(12)两侧均开设有螺纹孔,所述螺纹孔外侧套设有锁紧螺母(13),所述压板(12)一侧的螺纹孔内部连接有第一连接杆(14),所述压板(12)另一侧的螺纹孔内连接有第二连接杆(26),所述压板(12)外径尺寸与铜套(10)内径尺寸相适配,所述压板(12)贯穿铜套(10)与连接板(11),所述压板(12)顶部与弹簧座(9)底部中心处栓接。

7.根据权利要求6所述的更安全的主汽阀执行机构,其特征在于:所述第一连接杆(14)与第二连接杆(26)均经螺纹孔与压板(12)插接,所述锁紧螺母(13)套设于螺纹孔外侧形成螺纹连接,所述第一连接杆(14)远离压板(12)的一端与位移传感器组件(30)连接,所述第二连接杆(26)远离压板(12)的一端与行程开关组件(31)连接。

8.根据权利要求1所述的更安全的主汽阀执行机构,其特征在于:所述弹簧(6)安装于外壳(5)内部,所述弹簧(6)底部与弹簧座(9)连接,所述弹簧座(9)经轴承(22)与外壳(5)侧壁滑动连接。

技术总结本技术公开了一种更安全的主汽阀执行机构,包括液压控制块组件、安装于液压控制块组件底部的转换板组件以及安装于转换板组件底部的油缸,所述油缸底部设置有外壳,所述油缸与外壳顶部边缘处贯穿设置有螺栓,所述外壳底部连接有连接板,所述外壳内部设置有弹簧,所述弹簧底部处于外壳的内部连接有弹簧座,所述弹簧座外侧壁安装有轴承,所述油缸内腔顶部设置有试验活塞,所述油缸内腔底部设置有活塞杆,所述活塞杆底端外侧套设有压板。本技术通过设置活塞杆与试验活塞,可以实现活动性试验功能,可有效解决机组运行中在线试验因为行程开关、接近开关、位移传感器信号问题、线路或卡件问题造成非停给生产造成安全隐患和重大质量损失。技术研发人员:陈龙明,冯泉生,孙怀彬,阮玲辉,刘建刚,徐海锋受保护的技术使用者:浙江杰特优动力机械股份有限公司技术研发日:20231219技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240726/126995.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表