一种用于钢渣热焖的含尘余热蒸汽回收利用装置的制作方法

- 国知局

- 2024-07-27 14:02:39

本技术属于余热回收利用,特别涉及一种用于钢渣热焖的含尘余热蒸汽回收利用装置。

背景技术:

1、钢渣辊压破碎-有压热闷技术是一种适用于各种温度钢渣处理的先进技术,被广泛应用于国内部分大、中型钢铁企业;钢渣热焖工艺是在钢渣滚压破碎之后,约700℃的钢渣进入有压热焖罐,不断的打水冷却,完成钢渣的粉化,渣、钢分离等过程,钢渣有压热焖过程可以分为3个阶段:升压阶段、稳压阶段和降温阶段,在钢渣罐式有压热焖环节时,可以产生0.2mpa的不连续含尘余热饱和蒸汽;由于钢渣有压热焖系统的生产操作不连续,产生的含尘余热饱和蒸汽也是一个不连续的过程,并且,在钢渣有压热焖过程产生的含尘余热饱和蒸汽中含有大量的粉尘颗粒物和一定含量的酸/碱性物质,对蒸汽余热回收造成很大的困难,因此,目前国内钢渣有压热焖产生的含尘余热饱和蒸汽大多处于放散状态,对周围环境造成较大污染,对能源造成较大浪费。

2、综上所述,钢渣有压热焖产生的含尘余热蒸汽回收利用技术普遍存在的主要问题是:

3、1、在钢渣有压热焖过程产生的含尘余热蒸汽中携带大量的粉尘颗粒物和一定含量的酸/碱性物质,对管道及设备容易造成严重结垢现象,影响蒸汽回收系统的稳定运行,造成国内钢渣有压热焖产生的含尘余热蒸汽大多处于放散状态,对周围环境造成较大污染,对能源造成较大浪费。

4、2、钢渣有压热焖系统的生产操作不连续,产生的含尘余热蒸汽也是一个不连续过程,对蒸汽余热回收系统的连续运行难度较大。

技术实现思路

1、本实用新型的目的在于提供一种用于钢渣热焖的含尘余热蒸汽回收利用装置,解决了钢渣有压热焖过程产生的含尘余热蒸汽的无序排放问题,实现其余热蒸汽连续稳定回收利用,减少了能源浪费和环境污染,有较好的经济效益和环保效益。

2、本实用新型的技术解决方案是:

3、1、把在钢渣有压热焖过程产生的含尘余热蒸汽引入到加热蓄能水罐中对水直接加热进行热交换,同时,利用水对余热蒸汽中携带的粉尘颗粒物和一定含量的酸/碱性物质的洗涤和溶解作用,对余热蒸汽中的有害物质进行湿式净化;这样,把携带大量粉尘颗粒物和一定含量的酸/碱性物质的余热蒸汽转换成具有一定温度的一次余热水;解决了钢渣有压热焖过程产生的含尘余热蒸汽无法回收利用的问题,减少了能源浪费和环境污染。

4、2、采用含尘余热蒸汽直接加热蓄能水罐和余热一次水循环单元、二次水循环单元、低温余热发电装置等系统总成,并采用真空相变换热装置把含有大量污染物的一次余热水转换成水质较好的二次余热水,再用于低温余热有机朗肯循环发电装置的低温热能,实现钢渣有压热焖余热蒸汽热量回收和余热一次水侧、二次水侧及低温余热发电系统之间的热量转换,解决了钢渣有压热焖过程产生的余热蒸汽不连续供汽问题,能够实现其含尘余热蒸汽回收利用的长期连续稳定运行要求,进一步节约能源,降低企业运行成本。

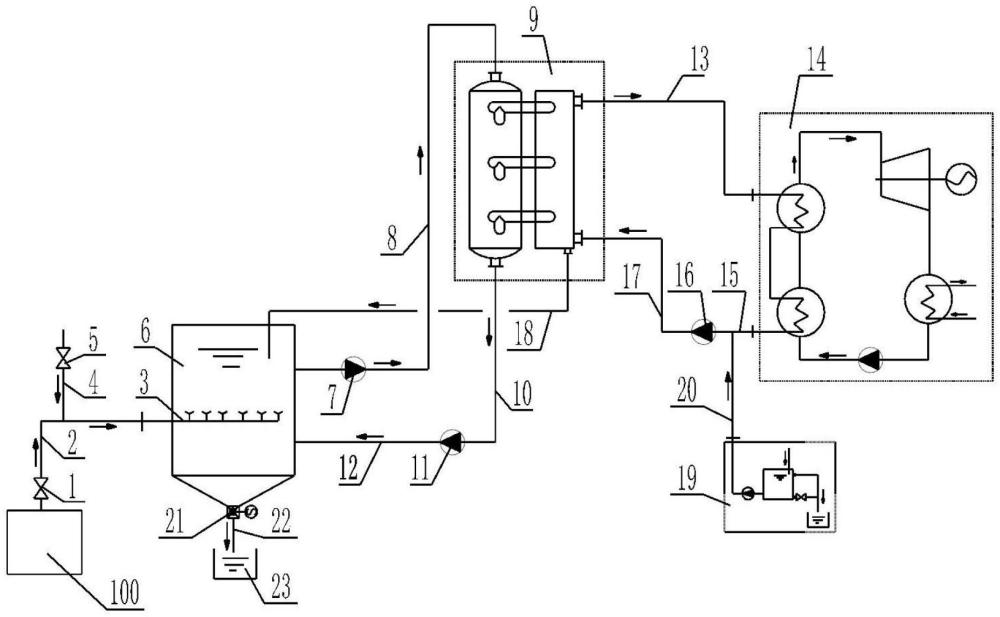

5、一种用于钢渣热焖的含尘余热蒸汽回收利用装置,包括:第一蒸汽阀门1,钢渣热焖蒸汽管2,水箱直接加热蒸汽管3,补充蒸汽管4,第二蒸汽阀门5,加热蓄能水罐6,一次水供水泵7,一次水供水管8,真空相变换热装置9,一次水第一回水管10,一次水回水泵11,一次水第二回水管12,二次水供水管13,低温余热有机朗肯循环发电装置14,二次水第一回水管15,二次水循环泵16,二次水第二回水管17,凝结水管18,补水装置19,补水管20,电动排污阀21,排污管22,排水沟23;

6、第一蒸汽阀门1、钢渣热焖蒸汽管2、水箱直接加热蒸汽管3、补充蒸汽管4、第二蒸汽阀门5和加热蓄能水罐6组成该装置的含尘余热蒸汽回收加热及补热单元,把钢渣有压热焖过程产生的含尘余热蒸汽引入到加热蓄能水罐中对水直接加热进行热交换,置换成一次余热水,同时,利用水对余热蒸汽中携带的粉尘颗粒物和一定含量的酸/碱性物质的洗涤和溶解作用,对含尘余热蒸汽中的有害物质进行湿式净化,并且,当钢渣热焖余热蒸汽量不稳定引起该装置提供热量不足时,可通过蒸汽补热管给该装置提供补充热量,满足该装置的稳定运行。加热蓄能水罐6、一次水供水泵7、一次水供水管8、真空相变换热装置9、一次水第一回水管10、一次水回水泵11和一次水第二回水管12组成该装置的一次水侧循环单元,一次水在加热蓄能水罐6中吸收的余热蒸汽热量,为真空相变换热装置9提供一次水热源。真空相变换热装置9、二次水供水管13、低温余热有机朗肯循环发电装置14、二次水第一回水管15、二次水循环泵16和二次水第二回水管17组成该装置的二次水侧循环单元,利用真空相变换热装置9把含有污染物较多的一次余热水转换成比较干净的二次余热水,并为低温余热有机朗肯循环发电装置14提供所需的热量。补水装置19和补水管20组成二次水侧循环单元补水装置,满足二次水侧循环单元的补水和定压要求。电动排污阀21、排污管22、排水沟23组成加热蓄能水罐6的排污装置,根据现场实际运行情况进行定期排污。

7、第一蒸汽阀门1的进口端与钢渣热焖装置100的余热蒸汽出口连接,第一蒸汽阀门1的出口端与钢渣热焖蒸汽管2的进口端连接,钢渣热焖蒸汽管2的出口端与直接加热蒸汽管3进口端连接,直接加热蒸汽管3布置在加热蓄能水罐6的一次水进水口上方,补充蒸汽管4的出口连接在钢渣热焖蒸汽管2管段上,补充蒸汽管4的进口与第二蒸汽阀门5的出口端连接,第二蒸汽阀门5的进口端与炼钢厂区域蒸汽管网连接,加热蓄能水罐6的一次水出水口与一次水供水泵7的进水口连接,一次水供水泵7的出水口与一次水供水管8的进水端连接,一次水供水管8的出水端与真空相变换热装置9的一次水进水口连接,真空相变换热装置9的一次水出水口与一次水第一回水管10的进水端连接,一次水第一回水管10的出水端与一次水回水泵11的进水口连接,一次水回水泵11的出水口与一次水第二回水管12的进水端连接,一次水第二回水管12的出水端与加热蓄能水罐6的一次水进水口连接,真空相变换热装置9的二次水出口与二次水供水管13的进水端连接,二次水供水管13的出水端与低温余热有机朗肯循环发电装置14的进水口连接,低温余热有机朗肯循环发电装置14的出水口与二次水第一回水管15的进水端连接,二次水第一回水管15的出水端与二次水循环泵16的进水口连接,二次水循环泵16的出水口与二次水第二回水管17的进水端连接,二次水第二回水管17的出水端与真空相变换热装置9的二次水进口连接,真空相变换热装置9的凝结水出口与凝结水管18的进水端连接,凝结水管18的出水端与加热蓄能水罐6的凝结水进口连接,补水装置19的出水口与补水管20的进水端连接,补水管20的出水端连接在二次水第一回水管15管段上,电动排污阀21的进口与加热蓄能水罐6的排污口连接,电动排污阀21的出口与排污管22的进水端连接,排污管22的出水端引至排水沟23内。

8、进一步,根据钢渣热焖工艺具体运行情况,当钢渣热焖余热蒸汽量不稳定等原因引起该装置提供热量不足时,打开第二蒸汽阀门5,关闭第一蒸汽阀门1,可采用炼钢厂区域蒸汽管网的蒸汽经过第二蒸汽阀门5和补充蒸汽管4对该装置提供补充蒸汽热源,保证该装置连续稳定运行,达到余热利用运行参数和运行效果最佳。

9、上述装置的使用方法,具体步骤及参数如下:

10、1、首先,在一次水侧循环单元和二次水侧循环单元充满水后,对真空相变换热装置9保持必要的真空度,再依次启动一次水供水泵7、一次水回水泵11和二次水循环泵16,保持一次水侧循环单元和二次水侧循环单元连续运行,当二次水供水温度≥80℃时,再启动低温余热有机朗肯循环发电装置14运行。

11、2、该装置运行分为有蒸汽直接加热时的加热工况运行阶段和无蒸汽直接加热时的蓄热工况运行阶段,该装置正常运转后,在每个加热工况运行时间内,一次水供水温度由85℃升至95℃,一次水回水温度控制在55℃左右,二次水供水温度控制在80℃升至90℃,二次水回水温度控制在50℃左右;在每个蓄热工况运行时间内,一次水供水温度由95℃降至85℃,一次水回水温度控制在55℃左右,二次水供水温度控制在90℃降至80℃,二次水回水温度控制在50℃左右;该装置正常运行时,打开第一蒸汽阀门1,关闭第二蒸汽阀门5,当钢渣热焖工艺运行正常后,所产生的余热蒸汽依次经第一蒸汽阀门1、钢渣热焖蒸汽管2和水箱直接加热蒸汽管3,对加热蓄能水罐6罐体内的一次水进行直接加热,一次水在加热蓄能水罐6罐体内吸收余热蒸汽直接加热的热量后,水温逐渐升高,依次经一次水供水泵7和一次水供水管8进入真空相变换热装置9进行真空相变换热,换热降温后的一次水依次经一次水第一回水管10、一次水回水泵11和一次水第二回水管12再流回到加热蓄能水罐6罐体内循环换热,相变换热后的凝结水经凝结水管18也流回到加热蓄能水罐6罐体内循环换热;在真空相变换热装置9进行吸热后的二次水经二次水供水管13进入低温余热有机朗肯循环发电装置14,与低温余热有机朗肯循环发电装置14的内部发电循环工质进行换热,换热降温后的二次水再经第一回水管15、二次水循环泵16和二次水第二回水管17流回到真空相变换热装置9内进行循环换热,低温余热有机朗肯循环发电装置14所发电量并入钢铁厂区域电网使用;余热蒸汽在加热蓄能水罐6内对一次水直接加热放出的热量,一部分用于满足真空相变换热装置9内的二次水吸收的热量,另一部分用于对一次水进行蓄热升温所需的热量;这样,该装置在整个运行时间内,二次水在真空相变换热装置9内吸收的总热量∑q2(即二次水为低温余热有机朗肯循环发电装置14提供的总热量)与一次水在真空相变换热装置6内放出的总热量∑q1和余热蒸汽在加热蓄能水罐6罐体内直接加热放出的总热量∑q0相等,∑q2=∑q1=∑q0,根据热平衡理论计算,确定该装置主要运行参数为:∑q0=l余热蒸汽*1000*γ余热蒸汽*t kj,∑q1=c水*1000*l水蒸气1(t1gp-t1n)*t+l水蒸气1*1000*γ水蒸气1*t kj,真空相变换热装置9内一次水蒸气蒸发量:l水蒸气1=∑q1/(c水*ρ水*(t1gp-t1n)*t+1000*γ水蒸气1*t)t/h,一次水侧供水流量:l水1g=∑q 1/(c水*ρ水(t1gp-t1h)*t)m3/h,一次水侧回水流量:l水1h=l水1g-l凝结水1,∑q 2=c水*ρ水*l水2(t2gp-t2h)*t m3/h,二次水侧循环水流量:l水2=∑q 2/(c水*ρ水(t2gp-t2h)*t)m3/h,其中,c水为水的比热容kj/kg·k,ρ水为水的容重kg/m3,l水2为二次水侧循环水流量m3/h,l水1g为一次水侧供水流量m3/h,l水1h为一次水侧回水流量m3/h,l余热蒸汽为余热蒸汽流量t/h,l水蒸气1为一次水蒸气蒸发量t/h,t1gp为一次水供水平均温度℃,t1n为一次水蒸气凝结水温度℃,t1h为一次水回水温度℃,γ余热蒸汽为余热蒸汽汽化潜热kj/kg,γ水蒸气1为一次水蒸气汽化潜热kj/kg,t2gp为二次水供水平均温度℃,t2h为二次水回水温度℃,t为该装置年运行时间h,真空相变换热装置6内一次水蒸发凝结水量与一次水的蒸发量相等,即l凝结水1=l水蒸气1。

12、3、含尘余热蒸汽在加热蓄能水罐6中对水直接加热时,一次水侧循环单元对余热蒸汽中的污染物进行了湿式净化,这样,一次水侧循环单元中污染物会逐渐沉积在加热蓄能水罐6的罐体底部,可根据实际运行情况,定期开启电动排污阀21,污水经排污管22排入排水沟23内。

13、4、所述装置按照上述方法步骤运行后,钢渣热焖工艺余热蒸汽回收年发电量为:∑n=∑q2*a/1000kwh,折算成吨渣回收电量为:n=∑n/p,其中,∑q2为二次水为低温余热有机朗肯循环发电装置14提供的总热量kj,a为低温余热发电系数,一般a=0.057-0.061kwh/mj,p为钢渣热焖生产线年产量t/a。

14、本实用新型的优点在于:1、把在钢渣有压热焖过程产生的余热蒸汽引入到加热蓄能水罐中对水直接加热进行热交换,换热效率高,净化效果好,解决了钢渣有压热焖过程产生的含尘余热蒸汽无法回收利用的问题,减少了能源浪费和环境污染;2、采用余热蒸汽直接加热蓄能水罐和余热一次水循环单元、二次水循环单元、低温余热发电装置等单元总成,并采用真空相变换热装置把含有大量污染物的一次余热水转换成水质较好的二次余热水,再用于低温余热有机朗肯循环发电装置的低温热源,实现钢渣有压热焖余热蒸汽热量回收和余热一次水侧、二次水侧及低温余热发电单元之间的热量转换,解决了钢渣有压热焖过程产生的余热蒸汽不连续供汽问题,能够实现其含尘余热蒸汽回收利用的长期连续稳定运行要求,节约能源,降低企业运行成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/128607.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表