冲击式水轮机转轮过流面抗磨蚀表面改性结构及方法与流程

- 国知局

- 2024-07-29 09:38:50

本发明属于冲击式转轮,特别涉及冲击式水轮机转轮过流面抗磨蚀表面改性结构及方法。

背景技术:

1、冲击式水轮发电机组的转轮运行时,过流面受到喷嘴喷射的高速射流冲击,射流中含有一定量的悬移质泥沙矿物,含沙射流冲击至水斗过流面造成严重的磨蚀破坏,影响水轮机组的发电量及发电效率。

2、目前,国内外通常在转轮过流面超音速喷涂一层wc耐磨层,提升转轮整体的抗磨损性能。该喷涂层硬度很高,对提升转轮的抗磨损性能具有一定的效果,但仍存在一些问题,具体如下:

3、1)超音速喷涂层与转轮基体间为机械咬合,结合强度低。同时,喷涂层硬度高,冲击韧性差。转轮运行一段时间后,过流面在高速射流及泥沙颗粒的冲击下,部分区域的喷涂层易从基体上剥落,导致该区域的涂层防护失效。

4、2)水斗上喷涂层局部剥落后,转轮基体暴露在空气中,直接受高速含沙射流冲击作用,基体材料硬度远小于喷涂层,抗磨损性能低于喷涂层。

5、3)喷涂层的局部脱落导致涂层边缘产生台阶,影响水流的平稳过渡,导致该区域易产生空蚀破坏,在空蚀和磨损的联合作用下,破坏逐渐加剧。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明的目的在于提供一种冲击式水轮机转轮过流面抗磨蚀表面改性结构及方法,通过在喷涂层易剥落区域预置激光熔覆层,保证该区域的抗磨蚀性能优异,从而提升转轮整体的抗磨蚀性能,延长冲击式转轮的大修间隔周期。

2、本发明所采用的技术方案为:

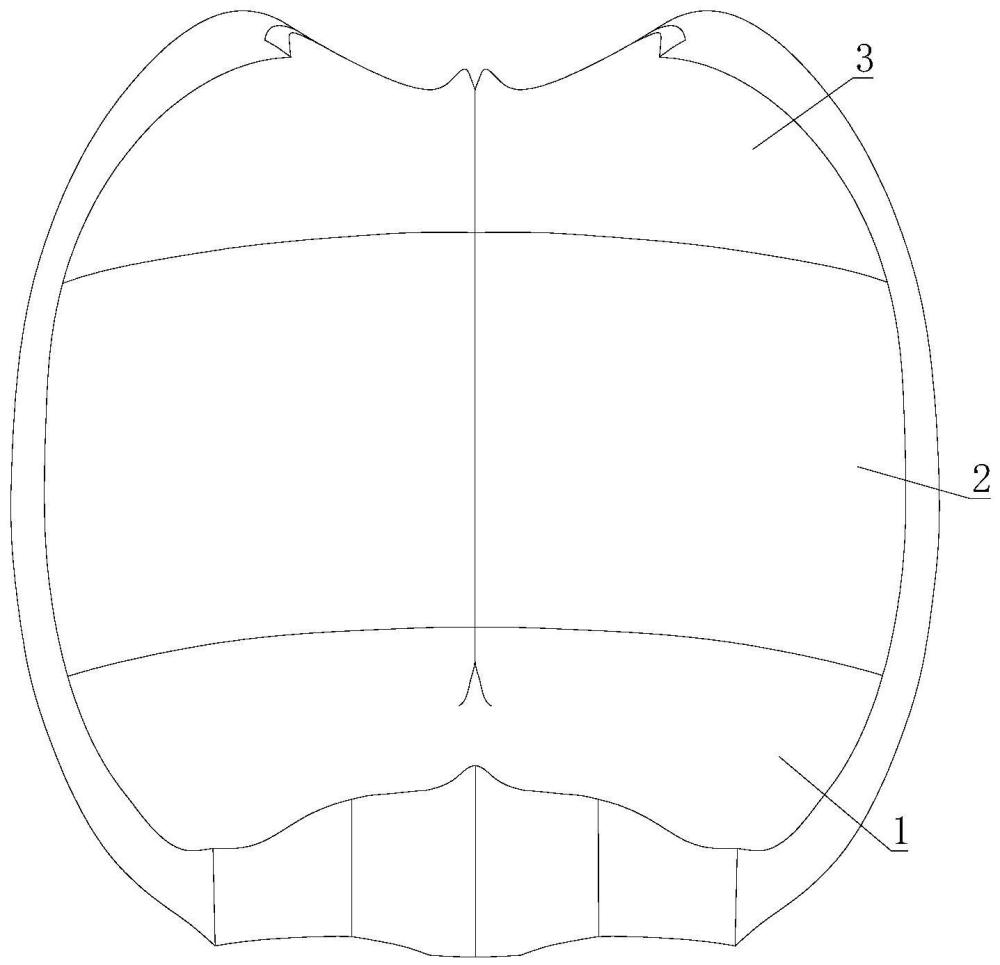

3、冲击式水轮机转轮过流面抗磨蚀表面改性结构,包括水斗,水斗从根部往端部划分为根部高应力区、复合涂层区和单一涂层区,复合涂层区设置有激光熔覆层,单一涂层区和复合涂层区的激光熔覆层上均喷涂有超音速喷涂层。

4、本发明在转轮过流面指定区域预置激光熔覆耐磨层,随后,在转轮过流面整体制备wc超音速喷涂层,最终形成超音速喷涂层和激光熔覆耐磨层的复合涂层,激光熔覆层具有优异的抗空蚀及抗磨损功能,保证该区域的抗磨蚀性能优异,从而提升转轮整体的抗磨蚀性能,延长冲击式转轮的大修间隔周期。

5、由于超音速涂层的韧性差且与基体的结合强度较低,导致水斗表面部分区域的涂层易产生剥落。本发明以喷涂转轮的薄弱区域为着手点,在该区域预置激光熔覆层,形成一种与基体结合强度高,同时,抗冲击性能明显优于涂层,抗磨损、抗空蚀性能明显优于基材的综合性涂层。

6、本发明采用复合表面改性方法,结合了超音速喷涂和激光熔覆两种表面改性方法各自的优势,通过预置激光熔覆层提升涂层剥落区域的抗磨损、抗空蚀性能,从而提升转轮整体的抗磨蚀能力。

7、作为本发明的优选方案,所述复合涂层区位于水斗从根部到端部的1/5~4/5之间。

8、作为本发明的优选方案,所述复合涂层区加工有凹槽,凹槽内设置激光熔覆层。

9、作为本发明的优选方案,所述激光熔覆层的厚度≥3mm。

10、作为本发明的优选方案,所述超音速喷涂层的厚度为0.3~0.4mm。

11、冲击式水轮机转轮过流面抗磨蚀表面改性方法,包括以下步骤:

12、s1:确定激光熔覆实施区域,采用数控机床加工待熔覆区的凹槽;

13、s2:预处理:将水斗表面待熔覆区域采用丙酮清洗除油,然后对该区域预热,预热温度80~120℃;

14、s3:路径控制:对待熔覆区域进行离线编程,机器人执行程序路径;

15、s4:激光熔覆层制备:采用激光熔覆设备在转轮过流面制备耐磨层;

16、s5:熔覆层加工:熔覆完成后,在数控机床上加工激光熔覆层,激光熔覆层的加工按照转轮表面的理论型线实施;

17、s6:无损检测:对激光熔覆层进行渗透探伤、超声波探伤检查熔覆层缺陷情况;

18、s7:将冲击式转轮水斗的根部高应力区及不喷涂区域进行包裹防护;

19、s8:喷涂预处理:将转轮水斗正背面待喷涂区域进行打磨处理,去除氧化层,用清洗剂去除表面油污;

20、s9:喷砂处理:对水斗待喷涂表面进行喷砂粗化处理;

21、s10:喷涂预处理:转轮水斗表面粗化后,对工件表面进行预热,预热温度80~120℃;

22、s11:喷涂层制备:采用超音速喷涂设备在水斗表面进行喷涂处理;

23、s12:封孔:喷涂结束后,对喷涂区域进行表面封孔处理。

24、作为本发明的优选方案,在步骤s1中,确定激光熔覆实施区域时,根据冲击式转轮的运行工况、受力情况以及喷涂转轮的应用实例分析得到喷涂层易产生剥落的区域,作为激光熔覆实施区域。

25、作为本发明的优选方案,激光熔覆实施区域位于水斗从根部到端部的1/5~4/5之间。

26、作为本发明的优选方案,在步骤s9中,对水斗待喷涂表面进行喷砂粗化处理时,喷砂材料选用刚玉或金刚砂,喷嘴距离工件100~120mm进行喷砂处理,喷砂后表面粗糙度为ra6.3~ra10μm。

27、作为本发明的优选方案,在步骤s4中,所述激光熔覆层的厚度≥3mm;在步骤s11中,喷涂材料选择高硬度的wc-co-cr粉末,喷涂层总厚度为0.3~0.4mm。

28、本发明的有益效果为:

29、1.由于超音速涂层的韧性差且与基体的结合强度较低,导致水斗表面部分区域的涂层易产生剥落。本发明以喷涂转轮的薄弱区域为着手点,在该区域预置激光熔覆层,形成一种与基体结合强度高,同时,抗冲击性能明显优于涂层,抗磨损、抗空蚀性能明显优于基材的综合性涂层。

30、2.超音速喷涂涂层硬度高,与转轮基体间通过机械方式结合,工艺过程稳定可控,对基体的热损伤较小,安全性高,能有效抵抗水斗表面的泥沙磨损。

31、3.本发明采用复合表面改性方法,结合了超音速喷涂和激光熔覆两种表面改性方法各自的优势,通过预置激光熔覆层提升涂层剥落区域的抗磨损、抗空蚀性能,从而提升转轮整体的抗磨蚀能力。

技术特征:1.冲击式水轮机转轮过流面抗磨蚀表面改性结构,其特征在于:包括水斗,水斗从根部往端部划分为根部高应力区(1)、复合涂层区(2)和单一涂层区(3),复合涂层区(2)设置有激光熔覆层(4),单一涂层区(3)和复合涂层区(2)的激光熔覆层(4)上均喷涂有超音速喷涂层(5)。

2.根据权利要求1所述的冲击式水轮机转轮过流面抗磨蚀表面改性结构,其特征在于:所述复合涂层区(2)位于水斗从根部到端部的1/5~4/5之间。

3.根据权利要求1所述的冲击式水轮机转轮过流面抗磨蚀表面改性结构,其特征在于:所述复合涂层区(2)加工有凹槽,凹槽内设置激光熔覆层(4)。

4.根据权利要求1所述的冲击式水轮机转轮过流面抗磨蚀表面改性结构,其特征在于:所述激光熔覆层(4)的厚度≥3mm。

5.根据权利要求1所述的冲击式水轮机转轮过流面抗磨蚀表面改性结构,其特征在于:所述超音速喷涂层(5)的厚度为0.3~0.4mm。

6.冲击式水轮机转轮过流面抗磨蚀表面改性方法,用于制得权利要求1所述的冲击式水轮机转轮过流面抗磨蚀表面改性结构,其特征在于:包括以下步骤:

7.根据权利要求6所述的冲击式水轮机转轮过流面抗磨蚀表面改性方法,其特征在于:在步骤s1中,确定激光熔覆实施区域时,根据冲击式转轮的运行工况、受力情况以及喷涂转轮的应用实例分析得到喷涂层易产生剥落的区域,作为激光熔覆实施区域。

8.根据权利要求7所述的冲击式水轮机转轮过流面抗磨蚀表面改性方法,其特征在于:激光熔覆实施区域位于水斗从根部到端部的1/5~4/5之间。

9.根据权利要求6所述的冲击式水轮机转轮过流面抗磨蚀表面改性方法,其特征在于:在步骤s9中,对水斗待喷涂表面进行喷砂粗化处理时,喷砂材料选用刚玉或金刚砂,喷嘴距离工件100~120mm进行喷砂处理,喷砂后表面粗糙度为ra6.3~ra10μm。

10.根据权利要求6所述的冲击式水轮机转轮过流面抗磨蚀表面改性方法,其特征在于:在步骤s4中,所述激光熔覆层(4)的厚度≥3mm;在步骤s11中,喷涂材料选择高硬度的wc-co-cr粉末,喷涂层总厚度为0.3~0.4mm。

技术总结本发明属于冲击式转轮技术领域,特别涉及冲击式水轮机转轮过流面抗磨蚀表面改性结构及方法。其技术方案为:冲击式水轮机转轮过流面抗磨蚀表面改性结构,包括水斗,水斗从根部往端部划分为根部高应力区、复合涂层区和单一涂层区,复合涂层区设置有激光熔覆层,单一涂层区和复合涂层区的激光熔覆层上均喷涂有超音速喷涂层。本发明提供了一种冲击式水轮机转轮过流面抗磨蚀表面改性结构及方法,通过在喷涂层易剥落区域预置激光熔覆层,保证该区域的抗磨蚀性能优异,从而提升转轮整体的抗磨蚀性能,延长冲击式转轮的大修间隔周期。技术研发人员:高炼玲,冯涛,郭中才,金宝,朱强,潘少民,赵军,钟磊受保护的技术使用者:东方电气集团东方电机有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/128637.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表