一种吸附分离柴油中芳烃的节能方法和精馏系统与流程

- 国知局

- 2024-07-29 09:45:07

本公开涉及化学工程,具体地,涉及一种吸附分离柴油中芳烃的节能方法和精馏系统。

背景技术:

1、柴油是一种重要的成品油,主要成分包括链烷烃、环烷烃、芳烃等,馏程一般在150~365℃,分为轻柴油和重柴油两大类,主要由原油蒸馏、催化裂化、热裂化、加氢裂化、石油焦化等过程生产的柴油馏分调配而成。

2、柴油作为液体燃料时,其芳烃含量对十六烷值有显著影响,柴油中芳烃体积分数每降低10%,十六烷值约提升3~3.5个单位。当柴油作蒸汽裂解制乙烯原料时,其中的芳烃尤其多环芳烃易形成结焦母体,容易导致裂解炉管结焦,降低烯烃产物收率,缩短乙烯装置运行周期,增加生产成本,而芳烃特别是其中的btx(苯、甲苯和二甲苯)是重要的有机化工原料。因此,从柴油中回收芳烃,既可以优化乙烯裂解原料,又可以回收宝贵的芳烃资源,具有重要的意义。

3、目前,分离柴油中芳烃的方法主要有催化加氢、溶剂抽提、吸附分离等。催化加氢可以明显降低芳烃含量,但该工艺普遍采用高压加氢方法,能耗高,操作条件苛刻,成本高。溶剂抽提能有效降低催化柴油中的芳烃含量,但是溶剂抽提效率较低,需要经过多级抽提才能生产出清洁柴油,溶剂使用比例较高,能耗较高,与加氢技术相比无明显经济优势。吸附分离法是近年来研究较多的脱除柴油中非理想组分的一种精制方法,操作条件缓和,对分离体系的理化性质影响小,具有广阔的发展空间及应用前景。

4、现有技术虽然可以得到符合质量要求的富集芳烃、贫芳柴油及解吸剂,但精馏塔对能源的消耗非常高。随着环保法规的日益严格,需要对工艺进行改进,使其能够满足越来越高的环保节能方面的要求。

技术实现思路

1、本公开的目的在于提供一种吸附分离柴油中芳烃的工艺流程及节能方法。

2、为了实现上述目的,本公开第一方面提供一种吸附分离柴油中芳烃的节能方法,所述方法包括:

3、s1、将脱除杂质的原料油进行吸附分离,得到抽出液和抽余液;

4、s2、将所述抽出液送入抽出液加压塔,得到采集于塔底的富集芳烃的第一油气和抽出液加压塔塔顶蒸汽;

5、s3、将所述抽余液送入抽余液减压塔,得到塔底物料和采集于塔顶的第二解吸剂;

6、s4、将所述塔底物料分为三股,将第一股塔底物料送入抽余液加压塔,得到采集于塔底的含有贫芳柴油的第二油气和抽余液加压塔塔顶蒸汽;将第二股塔底物料送入抽余液减压塔第一塔底再沸器的进料口;将第三股塔底物料送入抽余液减压塔第二塔底再沸器的进料口;

7、其中,将所述抽出液加压塔塔顶蒸汽作为热源送入所述抽余液减压塔第一塔底再沸器的热源入口;将所述抽余液加压塔塔顶蒸汽作为热源送入所述抽余液减压塔第二塔底再沸器的热源入口。

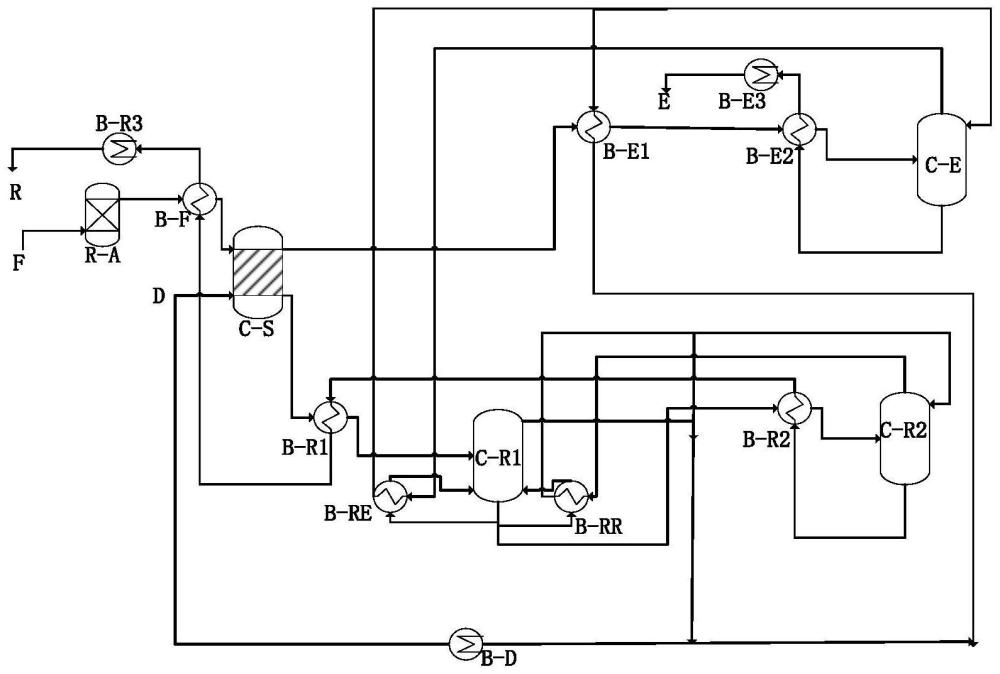

8、本公开第二方面提供一种精馏系统,包括保护床、吸附塔、抽出液加压塔、抽余液减压塔、抽余液加压塔、抽余液减压塔第一塔底再沸器和抽余液减压塔第二塔底再沸器;

9、所述保护床设有进料口和出料口;所述吸附塔设有原料油进口、解吸剂进口、抽出液出口和抽余液出口;所述抽出液加压塔设有第一进料口、第二进料口、第一油气产物出口和第一蒸汽出口;所述抽余液减压塔设有第一进料口、第二进料口、第三进料口、解吸剂出口、第一出料口、第二出料口和第三出料口;所述抽余液加压塔设有第一进料口、第二进料口、第二油气产物出口和第二蒸汽出口;所述抽余液减压塔第一塔底再沸器设有热源入口、热源出口、进料口、出料口;所述抽余液减压塔第二塔底再沸器设有热源入口、热源出口、进料口、出料口;

10、所述保护床的出料口与所述原料油进口相连,所述抽出液出口与所述抽出液加压塔的第一进料口相连,所述抽余液出口与所述抽余液减压塔的第一进料口相连;

11、所述第一油气产物出口与第一油气产物管道相连;所述第一蒸汽出口与所述抽余液减压塔第一塔底再沸器的热源进口相连,所述抽出液加压塔的第二进料口与所述抽余液减压塔第一塔底再沸器的热源出口相连;

12、所述抽余液减压塔的解吸剂出口与解吸剂管道相连;所述抽余液减压塔的第一出料口与所述抽余液减压塔第一塔底再沸器的进料口相连,所述抽余液减压塔的第二进料口与所述抽余液减压塔第一塔底再沸器的出料口相连;所述抽余液减压塔的第二出料口与所述抽余液减压塔第二塔底再沸器的进料口相连,所述抽余液减压塔的第三进料口与所述抽余液减压塔第二塔底再沸器的出料口相连;所述抽余液减压塔的第三出料口与所述抽余液加压塔的第一进料口相连;

13、所述第二油气产物出口与第二油气管道相连;所述第二蒸汽出口与所述抽余液减压塔第二塔底再沸器的热源入口相连,所述抽余液加压塔的第二进料口与所述抽余液减压塔第二塔底再沸器的热源出口相连。

14、通过上述技术方案,本公开的方法采用热集成的精馏系统及适宜的进出料换热网络,通过调节各个精馏塔的操作参数及进料量,达到热量匹配。本公开采用多种方式的热量耦合,降低能耗。

15、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.一种吸附分离柴油中芳烃的节能方法,其特征在于,所述方法包括:

2.根据权利要求1所述的节能方法,其中,所述抽余液减压塔第一塔底再沸器的热负荷为8.5~9.1mw,热源入口的进口温度为140~160℃,进料口的入口温度为120~140℃;

3.根据权利要求1所述的节能方法,其中,

4.根据权利要求1所述的节能方法,其中,

5.根据权利要求1所述的节能方法,其中,所述第一解吸剂、所述第二解吸剂和所述第三解吸剂中柴油含量均低于500μg/g;所述第一油气中解吸剂含量低于200μg/g;所述第二油气中解吸剂含量低于200μg/g。

6.根据权利要求1所述的节能方法,其中,所述方法还包括:

7.根据权利要求6所述的节能方法,其中,所述方法还包括:将所述第一解吸剂、所述第二解吸剂和所述第三解吸剂返回至所述吸附塔。

8.根据权利要求1所述的方法,其中,所述方法还包括:将柴油送入保护床脱除杂质得到脱除杂质的原料油。

9.一种适用于权利要求1-8任意一项所述的节能方法的精馏系统,其特征在于,包括保护床、吸附塔、抽出液加压塔、抽余液减压塔、抽余液加压塔、抽余液减压塔第一塔底再沸器和抽余液减压塔第二塔底再沸器;

10.根据权利要求9所述的精馏系统,其中,所述系统还包括:位于所述保护床与所述吸附塔之间的进料换热器、位于所述吸附塔和所述抽出液加压塔之间的第一换热器和第二换热器、位于所述第一油气产物管道的第一油气冷凝器、位于所述吸附塔和所述抽余液减压塔之间的第三换热器、位于所述抽余液减压塔和所述抽余液加压塔之间的第四换热器、位于所述第二油气管道的第二油气冷凝器、和位于解吸剂管道的解吸剂冷凝器;

技术总结本公开涉及一种吸附分离柴油中芳烃的节能方法,包括:将脱除杂质的原料油进行吸附分离,得到抽出液和抽余液;将抽出液送入抽出液加压塔,得到第一油气和塔顶蒸汽;将抽余液送入抽余液减压塔得到塔底物料和解吸剂;将塔底物料分为三股,将第一股塔底物料送入抽余液加压塔得到第二油气和塔顶蒸汽;将第二股塔底物料送入抽余液减压塔第一塔底再沸器的进料口;将第三股塔底物料送入抽余液减压塔第二塔底再沸器的进料口;将抽出液加压塔塔顶蒸汽作为热源送入抽余液减压塔第一塔底再沸器的热源入口;将抽余液加压塔塔顶蒸汽作为热源送入抽余液减压塔第二塔底再沸器的热源入口。本公开采用多种方式的热量耦合,降低能耗。技术研发人员:张文,李强,邢波,杨彦强,张诗晓受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/1/25本文地址:https://www.jishuxx.com/zhuanli/20240726/129200.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。