一种资源化处理废旧碳纤维风机叶片的方法与流程

- 国知局

- 2024-07-29 09:56:27

本发明涉及废旧风机叶片处理,具体涉及一种资源化处理废旧碳纤维风机叶片的方法。

背景技术:

1、随着风电产业的不断发展,风机叶片的种类从玻璃纤维叶片逐渐被质量更轻的碳纤维风机叶片所取代。风机叶片的使用寿命大概为20年,退役风机叶片逐年增多,因此,合理处置风机叶片成为了一项亟待研究和发展的课题。产业化碳纤维风机叶片属于复合型材料,由碳纤维、树脂的复合材料和夹芯材料经由粘合剂粘结构成。目前市场上大部分的碳纤维风机叶片的夹芯材料为轻质巴沙木,而树脂复合材料主要由环氧树脂组成。因此,在探讨回收资源化退役风机叶片的方法中,如何清洁快速地去除巴沙木和树脂复合材料是十分重要的。

2、cn 116001144a公开了一种废旧风机叶片的回收方法及系统。所述方法包括以下步骤:(1)将废旧风机叶片进行破碎、粉碎得到废旧风机叶片碎料;(2)在绝对压强≤100pa的条件下,将废旧风机叶片碎料进行热裂解反应,得到热解气和固体产物,接着将热解气进行冷凝得到热解油;(3)将固体产物进行煅烧。但该方法中的热解能耗较高,且对热解气进行冷凝得到热解油可能会产生设备结焦的问题。

3、微波热解在热解处理固体废弃物中是一项比较成熟的技术。不同于普通的热解技术,微波热解是一种利用微波辐射的能量来加热物质并加速其分解的过程,被处理的物质直接暴露在微波辐射场中,而微波能量会被吸收并转化为热能,使物质迅速升温从内部均匀分解、气化,最终生成无公害的热解产物。同时,微波热解在运行过程中可以与高温焚烧炉通过管道连接,烟气直接焚烧不会产生二噁英等污染物质。另外,微波热解过程中在处理树脂等复合材料时可通过增加冷凝系统收集大量的液相和气相组分,热解后的残渣如碳纤维等材料可保持原有的高导热性和导电性,因此微波热解技术逐步成为了固废、能源、健康等领域的研究对象。

4、cn 114963183a公开了一种微波热解处置叶片系统及处置方法。组成包括:热解炉、除杂塔,热解炉包括热解炉体,热解炉体上部安装有一组微波发射源,其底部安装有旋转底座,旋转底座上方安装有旋转台,热解炉体前端具有出烟口,出烟口通过管路与增压引风机的入口连接,增压引风机出口连接吸收冷却塔烟气入口,吸收冷却塔分别与水罐、流体分离器连接,流体分离器分别与油罐、盐酸罐连接。但该方法中采用微波处理叶片时会产生大量的液相产物焦油,与热解过程中的粉尘结合会造成管道堵塞、设备损坏。

5、另外,大量焦油的产生在长时间的热解过程中也会附着在炉体内表面影响炉内温度和热能的传递,并且为了达到同样的热解效果,需逐渐增加热解功率和温度,从而限制了工业化的微波热解处理技术。

6、因此,针对现有技术的不足,亟需提供一种热解能耗低、焦油产量低且能够完全回收热解炭的方法。

技术实现思路

1、本发明的目的在于提供一种资源化处理废旧碳纤维风机叶片的方法,解决了因处置废旧碳纤维风机叶片时出现的加热不均匀、能量耗损大、焦油产生量大等问题。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种资源化处理废旧碳纤维风机叶片的方法,所述方法包括如下步骤:

4、(1)将巴沙木从废旧碳纤维风机叶片中分离后进行热解与碱液改性,得到热解巴沙木催化剂;

5、(2)将分离巴沙木后的废旧碳纤维风机叶片与步骤(1)所得热解巴沙木催化剂进行微波共热解处理,得到热解气、热解油以及热解炭。

6、本发明提供的资源化处理废旧碳纤维风机叶片的方法,充分利用了废旧碳纤维风机叶片作为原材料,可降低废旧风机叶片在处置过程中的成本;同时,混合碳作为一种微波能吸收物质,可以改变废旧碳纤维风机叶片中的介电常数,充分提高微波升温速率及热解加热的均匀程度,进一步减少反应能耗;利用在微波共热解过程中产生的焦油原位催化裂解,可充分将有机树脂热解过程中的大分子转化为小分子可燃气体,实现液相产物焦油在微波共热解反应过程中的原位去除效果,降低了后续热解设备的结焦问题,在完全去除叶片中含有的有机组分的同时完整回收了热解炭,有利于后续废旧碳纤维风机叶片处置过程中快速实现回收资源化,并拓展了微波热解废旧碳纤维的工业应用领域方法。

7、优选地,步骤(1)所述巴沙木的质量为20-100g,例如可以是20g、40g、60g、80g或100g,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

8、优选地,步骤(1)所述热解的温度为250-500℃,例如可以是250℃、300℃、350℃、400℃或500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、优选地,步骤(1)所述热解的时间为0.8-1.2h,例如可以是0.8h、0.9h、1h、1.1h或1.2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、所述热解采用变频微波热解单元进行。

11、优选地,步骤(1)所述热解之后、碱液改性之前还包括研磨与过筛的步骤。

12、优选地,所述研磨与过筛为将热解后得到的残渣进行研磨与过50-200目筛,得到混合碳,所述过50-200目筛,例如可以是50目筛、80目筛、100目筛、140目筛或200目筛,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、优选地,步骤(1)所述碱液改性的步骤包括:均匀混合碱液与所述混合碳,浸渍后固液分离,对所得固相进行真空干燥。

14、采用碱液对混合碳进行改性,可以改变混合碳的表面官能团,同时提高材料孔隙结构,进而增大材料的活性位点。

15、优选地,所述混合碳与碱液的质量比为(1-5):(2-10),例如可以是1:2、2:3、3:5、4:7或5:9,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,所述碱液的溶质浓度为2-5mol/l,例如可以是2mol/l、2.5mol/l、3mol/l、4mol/l或5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、优选地,所述碱液包括氢氧化钠溶液和/或氢氧化钾溶液。

18、优选地,所述浸渍的时间为11-13h,例如可以是11h、11.5h、12h、12.5h或13h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,所述真空干燥的温度为78-82℃,例如可以是78℃、79℃、80℃、81℃或82℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,所述真空干燥的时间为5-7h,例如可以是5h、5.5h、6h、6.5h或7h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、优选地,步骤(2)所述分离巴沙木后的废旧碳纤维风机叶片与热解巴沙木催化剂的质量比为(5-10):1,例如可以是5:1、6:1、8:1、9:1或10:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、所述分离巴沙木后的废旧碳纤维风机叶片与热解巴沙木催化剂的质量比限定在合理范围内,可以促进含氧化合物的二次裂解,另一方面也促进了双烯合成协同反应的发生,质量比过高或过低,会抑制了聚合和交联反应。

23、优选地,步骤(2)所述微波共热解处理的微波功率为580-620w,例如可以是580w、590w、600w、610w或620w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,步骤(2)所述微波共热解处理的温度为400-600℃,例如可以是400℃、450℃、500℃、550℃或600℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、所述微波共热解处理的温度在合理范围内,可以促进大分子转化为小分子可燃气体,实现液相产物焦油在微波共热解反应过程中的原位去除效果,降低了后续热解设备的结焦问题,温度过高或过低,会难以避免结焦问题。

26、优选地,步骤(2)所述微波共热解处理的时间为0.5-1h,例如可以是0.5h、0.6h、0.8h、0.9h或1h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、作为本发明所述的方法的优选技术方案,所述方法包括如下步骤:

28、(1)将巴沙木从废旧碳纤维风机叶片中分离,巴沙木的质量为20-100g,然后在250-500℃热解0.8-1.2h,所得残渣进行研磨与过50-200目筛,得到混合碳;均匀混合溶质浓度为2-5mol/l的碱液与混合碳,所述混合碳与碱液的质量比为(1-5):(2-10),浸渍11-13h后固液分离,对所得固相进行78-82℃真空干燥5-7h,得到热解巴沙木催化剂;

29、(2)将质量比为(5-10):1的分离巴沙木后的废旧碳纤维风机叶片与步骤(1)所得热解巴沙木催化剂进行微波共热解处理,微波功率为580-620w,温度为400-600℃,时间为0.5-1h,得到热解气、热解油以及热解炭。

30、相对于现有技术,本发明具有以下有益效果:

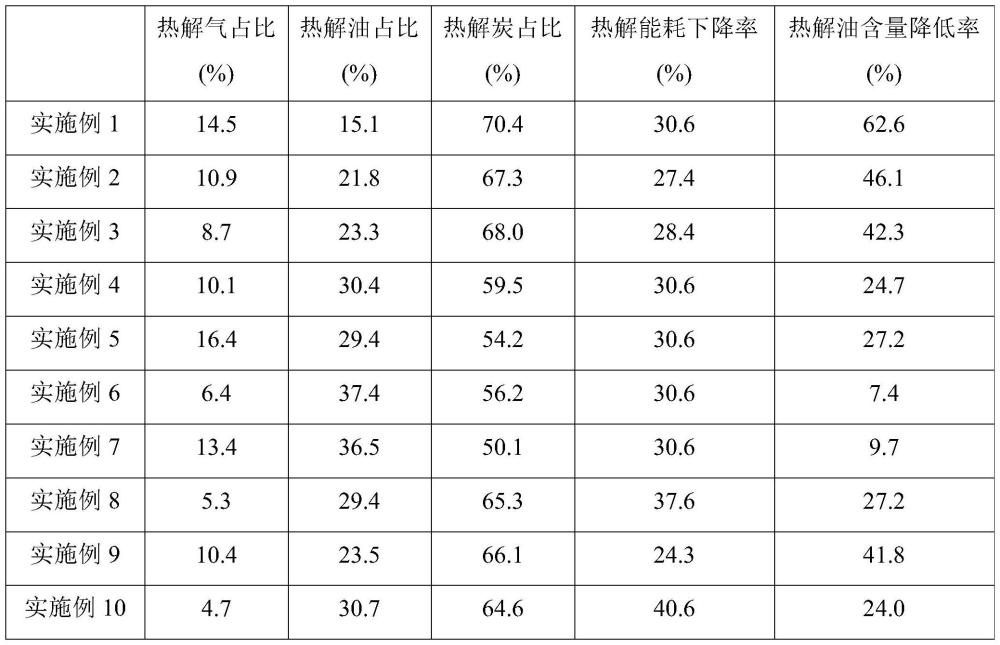

31、本发明提供的资源化处理废旧碳纤维风机叶片的方法,充分利用了废旧碳纤维风机叶片作为原材料,可降低废旧风机叶片在处置过程中的成本;同时,混合碳作为一种微波能吸收物质,可以改变废旧碳纤维风机叶片中的介电常数,充分提高微波升温速率及热解加热的均匀程度,进一步减少反应能耗;本发明还利用在微波共热解过程中产生的焦油原位催化裂解,可充分将有机树脂热解过程中的大分子转化为小分子可燃气体,实现液相产物焦油在微波共热解反应过程中的原位去除效果,降低了后续热解设备的结焦问题,在完全去除叶片中含有的有机组分的同时完整回收了热解炭,与常规热解条件相比热解能耗下降30.6%,热解油含量降低了62.6%,有利于后续废旧碳纤维风机叶片处置过程中快速实现回收资源化,并拓展了微波热解废旧碳纤维的工业应用领域方法。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130013.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表