粉煤复合提升管分级气化装置

- 国知局

- 2024-07-29 09:56:24

1.本发明提供粉煤复合提升管分级气化装置,属于煤化工领域。

背景技术:

0、2.背景技术

1、煤气化技术是现代煤化工产业链中的龙头技术,也是未来煤炭清洁高效利用不可缺少的关键工序。煤气化分为燃气型和合成型,燃气甲烷含量大和热值高是其关键,但甲烷含量和焦油控制是其卡脖子的矛盾;合成型要求co+h2含量最大化,但甲烷含量应尽可能的小。按气化方式主要分为固定床/移动床块煤气化技术、流化床粉煤气化技术和气流床气化技术,另外还有正在开发的加氢气化法、利用核能的煤气化法、地下气化法等等。固定床/移动床煤气化技术,是块煤空气水蒸气造气,燃气甲烷和热值高,技术成熟,热量梯级利用合理高效,设备投资少,气化成本较小,但缺点是燃气中焦油含量高易造成管道堵塞和含酚废水二次污染,灰渣残碳含量高(10%~30%),料柱透气性要求使用优质块煤,煤种限制严造成许多企业原料费用高,电台气化能力低,生产成本居高不下。粉煤流化床气化技术,是粉煤氧气水蒸气连续造气,直接用价格低廉的各种粉煤作原料、煤气生产能力适中、气化效率高、环境污染少、设备投资较高、煤气生产成本低;但缺点是燃气甲烷含量和热值低,飞灰量大且残碳含量高(20%~30%)、渣中残碳含量较高(7~15%)即上吐下泻难题。气流床煤气化技术,细粉煤氧气水蒸气高温连续造气,,煤气生产能力高、气化效率高、设备投资高、灰渣残碳含量较高(2~7%),但其缺点是燃气几乎不含甲烷、热值低,煤粉细度要求高,粉碎能耗高,反应温度高(1400℃左右)、时间短(几秒),进料煤粉不能预热,氧气耗量大,能量利用不合理,尤其水煤浆进料氧气耗量高,碳有效利用率较低。

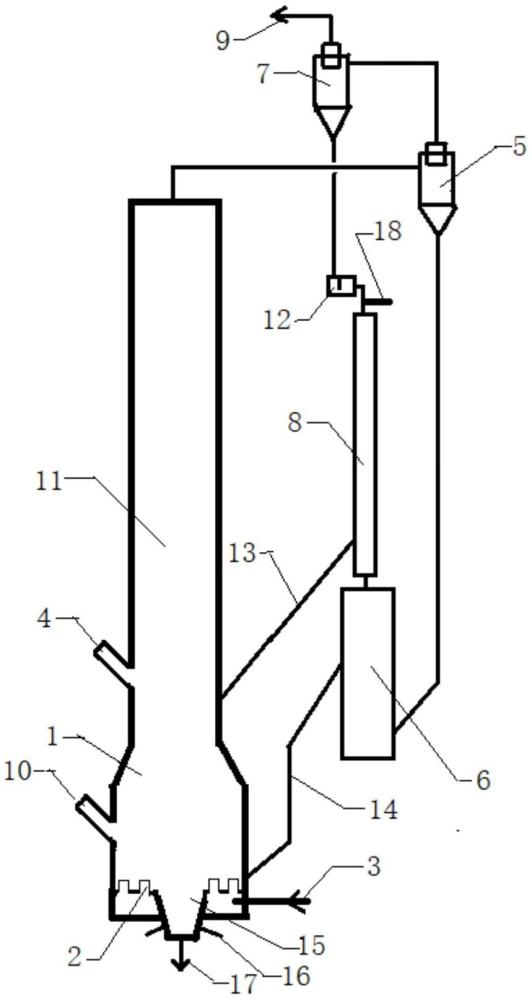

2、煤的反应性因转化阶段不同而变化,其前80%~90%较易气化,后10%~20%难于气化,目前的煤气化技术常将煤看作单一物质,并力图通过单一过程将其全部转化,因而最后的10%~20%难气化残炭决定了气化整体反应条件苛刻(高温、高压、长停留时间),急需依据煤气化各阶段的反应特性开发低能耗分级气化技术和设备,既能适应流化床的进料要求,又能达到气流床的气化效果。

3、煤组合式循环流化床分级气化工艺(cn102965157a),将0~6mm的粉煤和少量石灰石送入组合式循环流化床下中部的携带床反应器与气化煤气和循环灰混合向上提升进行临氢热解,经过气固分离,第一级分离的高温粗半焦返回循环流化床底部,与氧化剂和水蒸气在800~1100℃下反应,生成气化煤气,与循环灰一起向上流动形成物料循环;第二级分离的高温细半焦送到与流化床中下部y型连通的气流床,在1200~1600℃下反应,生成的高温气和液态灰渣同向旋流斜向下流出气流床,高温气向上升进入循环流化床,为流化床气化提供热量;液态灰渣向下流到湍流流化床的循环灰料层,换热凝固为固体灰渣。目前该工艺已实现工业化应用,粉煤分级热解气化的燃气富含甲烷、热值高达1400kcal/nm3、但不含焦油,无含酚废水的二次污染和流化床气化的上吐下泻现象,达到了气流床气化效果。但是目前气流床的液渣向下流到湍流流化床时,存在流通不畅和凝固堵塞的现象,直接影响组合循环流化床长周期安全稳定运行;同时外排气化灰渣中残碳含量尽管大幅下降,但还含有部分半焦,尚未达到小于2%的目标,亟需进一步煅烧降低残炭含量,从而实现煤炭清洁高效能源化利用。

4、3.技术实现要素:

5、本发明的目的就是为了克服现有粉煤分级热解气化技术存在的不足而提出一种粉煤复合提升管分级气化装置,既能实现燃气中富含甲烷但不含焦油,无含酚废水的二次污染,又能实现co+h2含量最大化而甲烷含量小于0.5%,同时又能消除流化床气化的上吐下泻现象,达到气流床高转化率的效果;还能使飞灰气流床熔融气化的液渣垂直下落、与上百倍的大中颗粒焦渣在流化床返料器中快速混合降温固化,无流通不畅和凝固堵塞的隐患,确保气化装置长周期安全稳定运行;而且通过气化渣流化煅烧外排,进一步使气化渣残碳含量降低到小于2%,破解气化渣高值化利用难题。

6、本发明的技术方案:通过一级进料口,先是粉煤临氢高温快速热解和气相焦油高温裂解,实现富含甲烷但不含焦油,无含酚废水的二次污染;或通过二级进料口,先是粉煤高温气化,合成气被气流床高温气补热气化,实现co+h2含量最大化而甲烷含量小于0.5%;再通过大中颗粒半焦和灰渣提升管循环流化气化、微小颗粒半焦气流床气化,降低氧气消耗,破解流化床气化过程的上吐难题,达到流化床气化的低成本低苛刻度操作、气流床的碳转化效率气化效果;然后垂直下落的气流床气化熔融液渣,利用100倍以上的流态化大中颗粒半焦和灰渣快速混合降温固化,破解气流床高温气化熔渣流通不畅和凝固堵塞难题;最后对于返回的大中颗粒半焦和灰渣进一步气化煅烧后外排,破解流化床气化外排渣残碳含量高的下泄难题。

7、粉煤复合流化床分级气化装置,其特征是由湍流流化床、气体分布器、进气管、粉煤加料口、一级气固分离器、流化床返料器、二级气固分离器、气流床气化炉、煤气出口、提升管反应器、返料器、高温气化气返回管、一级返料管、煅烧流化床、煅烧气化剂进料口、排渣管、气流床气化剂入口等组成;湍流流化床底部设有气体分布器和进气管,在气体分布板中部设有下沉的锥形煅烧流化床,煅烧流化床顶部直径是是排渣管直径的3-10倍、高度是顶部直径的1-6倍,煅烧流化床底端设置有煅烧气化剂进料口;湍流流化床的中部设置一级加料口,顶部与提升管反应器连接;提升管反应器底端向上100-500mm处设有高温气流返回线,距高温气流返回线向上500-3000mm的位置设有二级加料口,顶部设有一级气固分离器和二级气固分离器;一级气固分离器通过粗灰返料管和流化床返料器与湍流流化床底部相连,二级气固分离器通过细灰返料器与立式的气流床气化炉相连,在气流床气化炉的进料管上设置气流床气化剂入口,气流床气化炉排渣口接到流化床返料器的顶部,气流床气化炉中下部设置高温气化气返回管与提升管反应器联通,二级气固分离器的气相出口为煤气出口。

8、提升管反应器为直管或脉冲提升管,脉冲提升管是由直径为不同直径倍数的大小直管通过大小头管件连接而成,大小直管的直径比值为1.2~2:1,直管高度为2000-8000mm。

9、湍流流化床直径与脉冲提升管小直管直径的比值为2~4:1,湍流床的气化操作温度为800~1150℃,煅烧流化床的操作温度为900~1100℃。

10、气流床气化炉的高径比为3-10,操作温度为1200-1600℃。

11、一级气固分离器为惯性气固分离器、卧式旋分分离器或立式旋分分离器;二级气固分离器为卧式旋分分离器或小旋分组合的精细旋分分离器。

12、流化床返料器的操作状态为湍流态,稀相段高度是密相段的2-10倍,返料风为水蒸气、氧化剂或二者混合物,氧化剂为空气、氧气或富氧空气。

13、一级加料口进煤粉,粒度一般不超过6mm,主要生产合成气;二级加料口进煤粉,粒度一般不超过3mm,主要生产燃气。

14、本发明将实施例来详细叙述本发明的特点。

技术实现思路

技术特征:1.粉煤复合提升管分级热解气化制燃气装置,其特征是由湍流流化床、气体分布器、进气管、粉煤加料口、一级气固分离器、流化床返料器、二级气固分离器、气流床气化炉、煤气出口、提升管反应器、返料器、高温气化气返回管、一级返料管、煅烧流化床、煅烧气化剂进料口、排渣管、气流床气化剂入口等组成;湍流流化床底部设有气体分布器和进气管,在气体分布板中部设有下沉的锥形煅烧流化床,煅烧流化床顶部直径是是排渣管直径的3-10倍、高度是顶部直径的1-6倍,煅烧流化床底端设置有煅烧气化剂进料口;湍流流化床的中部设置一级加料口,顶部与提升管反应器连接;提升管反应器底端向上100-500mm处设有高温气流返回线,距高温气流返回线向上500-3000mm的位置设有二级加料口,顶部设有一级气固分离器和二级气固分离器;一级气固分离器通过粗灰返料管和流化床返料器与湍流流化床底部相连,二级气固分离器通过细灰返料器与立式的气流床气化炉相连,在气流床气化炉的进料管上设置气流床气化剂入口,气流床气化炉排渣口接到流化床返料器的顶部,气流床气化炉中下部设置高温气化气返回管与提升管反应器联通,二级气固分离器的气相出口为煤气出口。

2.根据权利要求1所提述的粉煤复合提升管分级气化装置,其特征在于提升管反应器为直管或脉冲提升管,脉冲提升管是由直径为不同直径倍数的大小直管通过大小头管件连接而成,大小直管的直径比值为1.2~2:1,直管高度为2000-8000mm。

3.根据权利要求1所提述的粉煤复合提升管分级气化装置,其特征在于湍流流化床直径与脉冲提升管小直管直径的比值为2~4:1,湍流床的气化操作温度为800~1150℃,煅烧流化床的操作温度为900~1100℃。

4.根据权利要求1所提述的粉煤复合提升管分级气化装置,其特征在于气流床气化炉的高径比为3-10,操作温度为1200-1600℃。

5.根据权利要求1所提述的粉煤复合提升管分级气化装置,其特征在于一级气固分离器为惯性气固分离器、卧式旋分分离器或立式旋分分离器;二级气固分离器为卧式旋分分离器或小旋分组合的精细旋分分离器。

6.根据权利要求1所提述的粉煤复合提升管分级气化装置,其特征在于流化床返料器的操作状态为湍流态,稀相段高度是密相段的2-10倍,返料风为水蒸气、氧化剂或二者混合物,氧化剂为空气、氧气或富氧空气。

7.根据权利要求1所提述的粉煤复合提升管分级气化装置,其特征在于一级加料口进煤粉,粒度一般不超过6mm,主要生产合成气;二级加料口进煤粉,粒度一般不超过3mm,主要生产燃气。

技术总结本发明提供粉煤复合提升管分级气化装置,由湍流流化床、脉冲提升管、气体分布器、排灰管、进气管、一级加料口、二级加料口、一级气固分离器、粗灰返料管、流化床返料器、二级气固分离器、细灰返料器、气流床气化炉、高温气流返回线、煤气出口等组成;阶梯流化床底部设有气体分布器和排灰管,中部设置一级进料口,顶部与脉冲提升管连接;脉冲提升管下端100‑500mm处设有高温气流返回线,距高温气流返回线向上500‑3000mm的位置设有二级进料口,顶部设有一级气固分离器和二级气固分离器;一级气固分离器的粗颗粒灰通过粗灰返料管和流化床返料器与湍流流化床底部相连,二级气固分离器的细颗粒灰通过细灰返料器与气流床气化炉相连,气流床排渣口接到流化床返料器顶部。技术研发人员:田原宇,乔英云,王敬贤,张燕鹏,田一良,崔若彤受保护的技术使用者:中国石油大学(华东)技术研发日:技术公布日:2024/3/4本文地址:https://www.jishuxx.com/zhuanli/20240726/130011.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表