一种从低硫高凝点原油生产低硫船用残渣燃料油的方法与流程

- 国知局

- 2024-07-29 09:57:37

本发明涉及一种从低硫高凝点原油生产低硫船用残渣燃料油的方法。

背景技术:

1、2020年1月1日后,根据mappol公约的规定,船舶使用船用燃油硫含量不应超过0.5%。同时中华人民共和国船用燃料油标准gb17411-2015中规定了低硫船用残渣燃料油各项指标要求,其中rmg180的指标要求硫含量不应超过0.5%,倾点不超过30℃,灰分(质量分数)不大于0.1%,钒含量不超过350mg/kg,运动粘度不大于180mm2/s。

2、原油按硫含量分类,可分为:超低硫原油、低硫原油、含硫原油和高硫原油四类。超低硫原油和部分低硫原油理论上可以不经脱硫工艺用于生产硫含量小于0.5%的燃料油,但同时也需要满足目前船用燃料油标准规定的其他指标。

3、原油中的烃类成分主要分为烷烃、环烷烃、芳香烃。根据烃类成分的不同,可分为的石蜡基原油、环烷基原油和中间基原油三类。石蜡基原油含烷烃较多;环烷基原油含环烷烃、芳香烃较多;中间基原油介于二者之间。当前中国已开采的原油以低硫石蜡基居多,其中,最有代表性的大庆原油,硫含量低,蜡含量高,凝点高,能生产出优质煤油、柴油、溶剂油、润滑油和商品石蜡,但无法生产符合船用燃料油标准规定的低硫船用残渣燃料油,主要是由于低硫石蜡基原油蜡含量高、凝点高,因此其经常规的常压精馏塔(炼厂中常压塔)和减压精馏塔(炼厂中减压塔)切割出来的常压渣油和减压渣油凝点也较高,无法大量作为低硫船用残渣燃料油使用。如果能够开出发从低硫石蜡基原油经一次加工直接生产低硫船用残渣燃料油的工艺,必将大幅提高我国炼厂生产船用残渣燃料油的能力。目前能够生产符合最新标准的低硫船用残渣燃料油的炼厂很少,低硫燃料油市场缺口较大,企业对低硫燃料油生产技术极为迫切。

4、cn 110872533a公开了一种低硫重质船用燃料油及其制备方法:包括将如下重量份数的原料:渣油40-65份,催化油浆5-15份,苯乙烯焦油5-20份,乙烯焦油5-20份,柴油5-20份,添加剂op-10 0.2-1份,添加剂aes 0.1-0.5份,按相应制备步骤搅拌混合得到低硫重质船用燃料油。其中其所述的渣油为加氢渣油,为常压渣油和减压渣油的二次加工产品,生产成本高。

5、cn 110982561a公开了一种残渣型船舶燃料油及其生产方法,由包括以下组分的原料制备而成:减压渣油35重量份~60重量份;中温煤焦油25重量份~32重量份;煤柴油5重量份~15重量份;精制蜡油10重量份~25重量份;润滑油再生油2重量份~10重量份。其中包含了大量二次加工油,如精制蜡油。生产成本高,调合组分多。

6、现有技术主要集中在采用渣油或加氢渣油直接和大量的二次加工油调合生产船用残渣燃料油,生产成本高,且调合组分多。文献尚未公开如何使用低硫高凝点原油生产船用残渣燃料油的报道。

技术实现思路

1、本发明的目的是提供一种从低硫高凝点原油生产低硫船用残渣燃料油的方法。

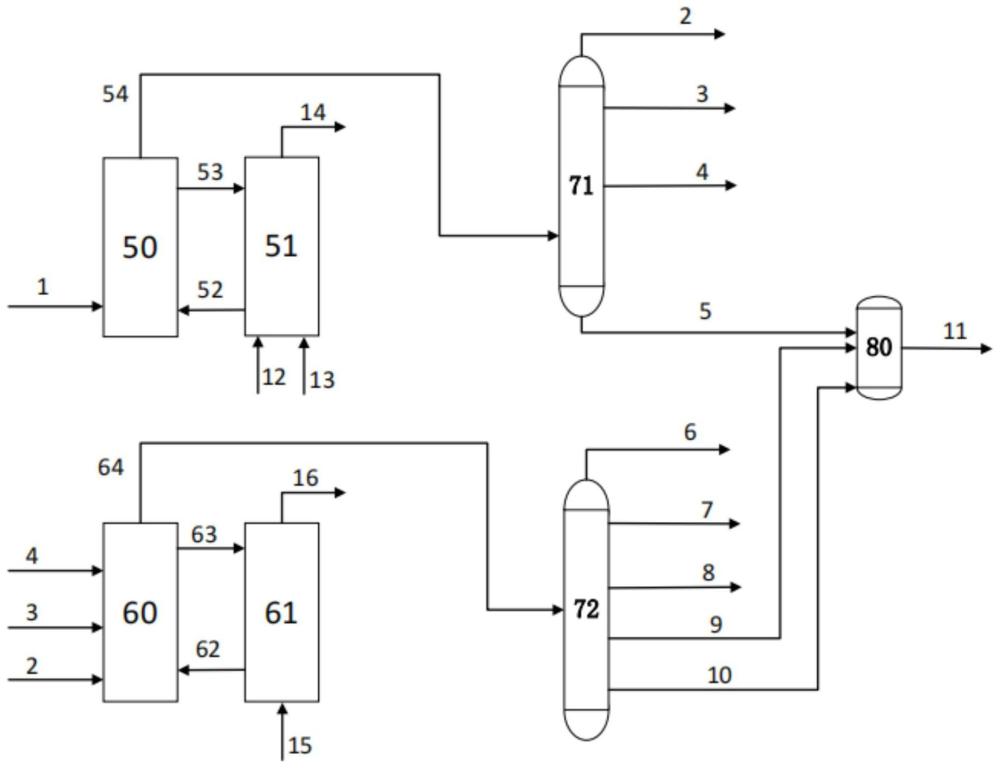

2、该方法包括:

3、(1)所述原油与预处理剂接触进行预处理反应,得到积炭预处理剂和预处理反应产物;

4、(2)所述预处理反应产物经分离得到气体、石脑油、馏分油和残渣;

5、(3)将所述积炭预处理剂送入复活器中进行烧焦半再生,所得烧焦后的预处理剂返回预处理反应器中作为预处理剂循环使用;

6、(4)所述气体、石脑油、馏分油作为催化裂化原料油,与催化裂化催化剂接触进行催化裂化反应,使所得反应混合物在沉降器中进行油剂分离,得到积炭催化剂和催化裂化产物;

7、(5)所述催化裂化产物经分离得到干气、液化气、汽油、柴油和油浆;

8、(6)将所述积炭催化剂送入再生器中烧焦再生,所得再生催化剂返回催化裂化反应器作为催化裂化催化剂循环使用;

9、(7)步骤(3)所述残渣作为低硫船用残渣燃料油或低硫船用残渣燃料油组分。

10、所述原油的硫含量小于0.5重量%,凝点大于30℃。

11、所述预处理剂包括无机氧化物、任选的粘土和任选的大孔沸石,各组分占预处理剂的总重量为:无机氧化物5-95重量%、粘土重量0-95重量%、沸石0-40重量%,其中,所述的无机氧化物包括选自氧化铝、氧化硅等中的至少一种,所述粘土包括选自高岭土、蒙脱土、水滑石、累拖土等中的至少一种,所述大孔沸石包括选自y、rey、hy、usy、高硅y中的至少一种。

12、所述催化裂化催化剂含有大孔沸石和任选的中孔沸石,其中所述大孔沸石包括选自y、rey、hy、usy、高硅y中的至少一种,所述中孔沸石包括选自zsm系列沸石、zrp沸石、beta沸石中的至少一种。

13、所述预处理剂的活性为5-40%,所述预处理剂上的镍含量和钒含量之和为10000-100000微克/克。

14、所述催化裂化催化剂的活性为50-70%,所述催化裂化催化剂上的镍含量和钒含量之和为100-10000微克/克。

15、所述的活性的测定方法为催化裂化催化剂微反活性指数测定法nb/sh/t 0952-2017。

16、所述预处理反应的操作条件包括:反应温度为200-450℃;反应时间为1-20秒;预处理剂与原油的重量比为3-15:1;水蒸气与原油的重量比为0.01-0.5:1。

17、所述催化裂化反应的操作条件包括:反应温度为450-700℃;反应时间为1-20秒;催化剂与催化裂化原料油的重量比为5-30:1;水蒸气与催化裂化原料油的重量比为0.03-1:1。

18、所述复活器中使用的半再生流化介质包括空气和稀释气体,稀释气体可选自二氧化碳、氮气、含二氧化碳和氮气的催化裂化烟气,控制所得半再生的预处理剂上的碳含量为0.5-3.0重量%,复活器的烟气中的氧含量小于0.1体积%。

19、步骤(3)所述残渣作为低硫船用残渣燃料油组分,与其他船用残渣燃料油调合组分混合,其他船用残渣燃料油调合组分选自加氢重油、加氢柴油、催化柴油、焦化柴油、催化回炼油、脱固后的催化油浆、加氢后催化柴油、煤焦油中的至少一种。

20、将80-90重量%的所述残渣与5-15重量%所述柴油、0-5重量%的所述油浆混合,生产低硫船用残渣燃料油。

21、本发明与传统的生产低硫船用残渣燃料油方法相比,具有以下效果:

22、1.低硫高凝点原油先与预处理剂接触进行预处理反应,大幅降低了其中的残渣的凝点,同时降低了金属含量、硫含量、酸值,预处理反应的低硫高凝点原油的产品收率与未处理的低硫高凝点原油按相同馏程分馏获得产品收率大致相当。平稳运行状态时的预处理剂,富集了原油中的大量金属,活性极低,裂化能力极低,不会使原油中主要烃类发生较多的裂化反应,但可将原油中重组分中少量直链烷烃发生轻微裂化反应,转移到原油轻组分中,同时使部分碳硫键等含杂原子的键发生断裂,从而降低原油重组分的凝点。

23、2.所述预处理剂可低成本制得,以提高其容纳金属的能力,也可直接利用炼厂废弃的催化裂化催化剂二次处理获得,成本极低。

24、3.原油预处理装置可兼用炼厂的催化裂化装置,炼厂使用原油中残渣生产船用燃料油后,二次重油加工装置所需重油进料不足,具有多台的催化裂化装置的炼厂,其中一台催化裂化装置可能闲置,正好将其作为原油预处理反应装置利用,也可以新建原油预处理反应装置。

25、4.原油预处理装置中积碳预处理剂利用空气和稀释气作为再生介质进行半再生,稀释气可选自催化裂化装置再生烟气,可大幅降低能耗,半再生的工艺条件保证了预处理剂上始终含有一定比例的焦炭,预处理剂上不易形成高氧化价态的污染金属氧化物,如五氧化二钒,减缓了预处理剂上富集的金属毒性作用,同时保证预处理剂长期稳定使用。

26、5.预处理反应的低硫高凝点原油中气体、石脑油、馏分油可直接进入另一台催化裂化装置进行二次转化,生产的低价值的催化柴油(lco)、油浆可与原油中残渣混合生产低硫船用残渣燃料油,提高从原油直接生产燃料油的产量。

27、通过本发明的方法解决了低硫高凝点原油无法大量用于生产低硫船用残渣燃料油难题。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130140.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表