采用双膛竖窑生产铁焦的工艺的制作方法

- 国知局

- 2024-07-29 10:03:33

本发明属于钢铁冶金领域,涉及一种采用双膛竖窑生产铁焦的工艺。

背景技术:

1、铁焦是指将含铁物质与煤混合均匀后,经过成型、焦炉或竖炉干馏炭化处理制得的碳铁复合炉料,近年来,铁焦技术作为高炉低碳技术之一,已成为炼铁工作者的研究热点之一。研究表明,高炉添加铁焦有利于高炉内的间接还原发展,降低高炉co2排放。同时,铁焦可利用弱粘煤等非焦煤资源,可缓解优质炼焦煤资源匮乏问题。

2、铁焦的制备方法目前主要有两种:

3、一种是热压块-竖炉法,它是将铁矿石、非焦煤混合物与少量粘结剂混合加热至一定温度,热压成特定形状的团矿,再将其装入内热式竖炉中进行干馏,制成形状规整的铁焦产品。该方法的优点是可以大幅提升铁矿石的比例(最高可达30%),铁焦的热强度较高。缺点是生产效率低,炉体较高,难以实现大型化,料层较厚,透气性不佳,工艺复杂,铁焦质量难以稳定。

4、另一种方法是传统室式炼焦炉法,它是将破碎处理后的铁矿石装入皮带机上,在皮带机的转运过程中,进行煤炭和铁矿石的均匀混合,这种方法的优点是可以省掉专门的混匀设备,并利用传统的炼焦设备生产铁焦,产量大,工艺成熟;缺点是容易发生炉墙粘连,铁矿石配比低(最高可达10%),产品热强度较低,难以达到理想的生产效果。

5、为响应国家低碳政策,并解决上述问题,亟需一种新的铁焦制备工艺。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种采用双膛竖窑生产铁焦的工艺,以实现铁焦的工业化生产,减少高炉焦炭用量,从而解决背景技术中提出的生产效率低的问题。

2、为达到上述目的,本发明提供如下技术方案:

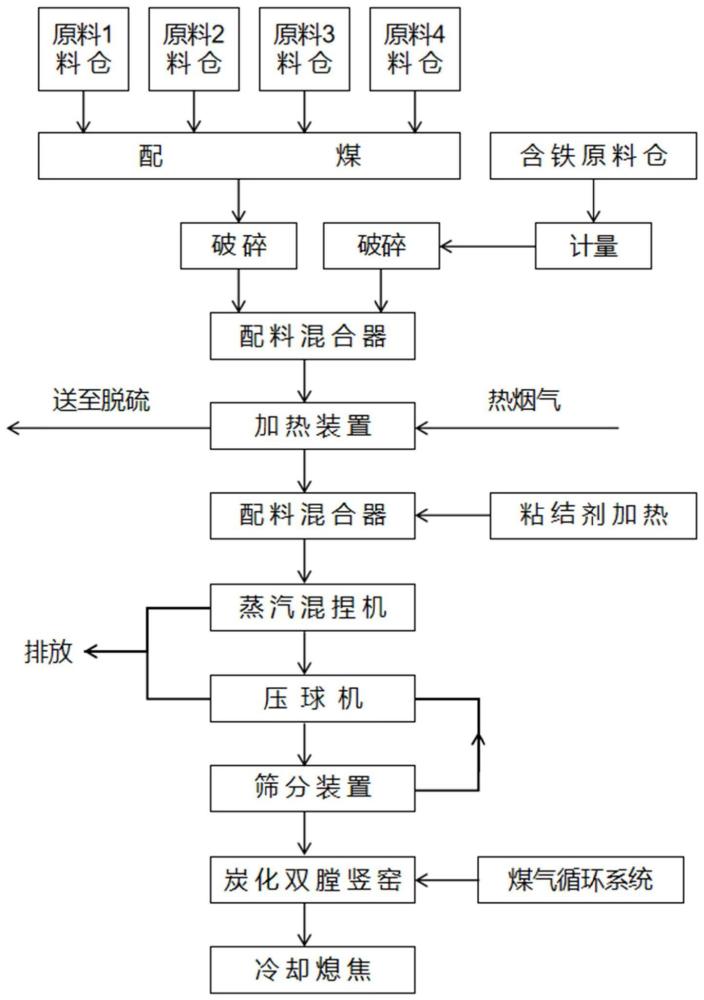

3、一种采用双膛竖窑生产铁焦的工艺,包括以下步骤:

4、s1.将含铁原料与配合煤混合并压制成球,以得到成型物料;

5、s2.将成型物料送入双膛竖窑中交替进行预热、炭化以及冷却,所述双膛竖窑包括交替作为炭化窑膛和预热窑膛的两个窑膛,并在两个窑膛之间设有布置在双膛竖窑下部的连接通道;

6、s21.炭化:将成型物料填满两个窑膛,向作为炭化窑膛的第一窑膛内通入高温煤气,以对第一窑膛成型物料进行炭化;

7、s22.预热:第一窑膛中炭化后的高温气体通过连接通道排向作为预热窑膛的第二窑膛,对第二窑膛的成型物料进行预热,预热后废气从第二窑膛排出;

8、s23.交替:当第二窑膛预热一定时间后,停止向第一窑膛通入高温煤气,改为向第二窑膛内通入高温煤气,以对第二窑膛成型物料进行炭化,第二窑膛变为炭化竖窑,第一窑膛变为预热窑膛,第一窑膛和第二窑膛交替进行炭化和预热;

9、s24.冷却:在第二窑膛炭化时,对第一窑膛内炭化后的铁焦出料,并布置在双膛竖窑下部的冷却系统对铁焦进行冷却,冷却后即得到产品铁焦;

10、s25.热气利用:对铁焦进行冷却后得到的热气与第二窑膛炭化后的高温气体一同作为预热气,对第一窑膛内的成型物料进行预热,预热后废气从第一窑膛排出。

11、进一步地,步骤s1包括以下步骤:

12、s11.将含铁原料粉碎成80%以上为小于75μm的粉末,将配合煤粉碎成小于4mm的粉末,将粉碎后的含铁原料与配合煤粉按3:7的比例配料混合;

13、s12.混合好的配料进行预热,随后与加热后的粘结剂一同送入配料混合器中,形成混合料;

14、s13.混合后的物料送入压球机中压制,并使得成型物料的粒度大小为20mm-50mm;

15、s14.成型物料经过筛分,进入窑前料仓,仓下设置称量斗,称量完成后装入上料小车,通过上料斜桥运送到布置在双膛竖窑顶部的窑顶受料斗中。

16、进一步地,所述配料和粘结剂的预热温度为60-80℃。

17、进一步地,在步骤s2中,预热窑膛排出的气体被炉顶煤气收集装置捕集,并采用循环氨水喷洒冷却至70~80℃后,进入直冷洗涤塔,氨水由直冷洗涤塔上部喷淋,带有焦油的氨水由直冷洗涤塔下部流入热环水槽;

18、煤气由直冷洗涤塔排出,一部分通过煤气风机加压用作冷煤气送入冷却系统,一部分进入煤气加热改质装置,并将煤气加热至900-1100℃,最后通过煤气风机加压,将煤气送回炭化窑膛内作为高温煤气循环使用。

19、进一步地,所述煤气加热改质装置上设有一路补充煤气,以补充煤气加热改质装置加热所需的热量。

20、进一步地,所述煤气加热改质装置采用石灰石和焦炭作为改质剂,以降低煤气中的h2s和co2。

21、进一步地,所述配合煤配比为1/3焦煤45%,瘦煤10%,焦煤10%,无烟煤5%。

22、进一步地,所述冷却系统采用冷煤气、循环水以及熄焦水联合熄焦,先用冷煤气将铁焦降至300℃,冷煤气用量1000nm3/h,再用循环水冷却铁焦,将铁焦从300℃降至150℃,循环水循环量为6-10吨/小时,最后采用清水作为熄焦水进行熄焦,耗水量80kg/h。

23、本发明的有益效果在于:

24、本发明提供了一种采用双膛竖窑生产高炉用铁焦的工艺,采用双膛竖窑中交替进行预热、炭化以及冷却,具有工艺先进可靠,能实现铁焦的工业化生产,生产周期短,产品质量好,生产能耗低,减少高炉焦炭用量,降低高炉生产成本,减少高炉co2排放等显著优点。

25、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:1.一种采用双膛竖窑生产铁焦的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的采用双膛竖窑生产铁焦的工艺,其特征在于:步骤s1包括以下步骤:

3.根据权利要求2所述的采用双膛竖窑生产铁焦的工艺,其特征在于:所述配料和粘结剂的预热温度为60-80℃。

4.根据权利要求1所述的采用双膛竖窑生产铁焦的工艺,其特征在于:在步骤s2中,预热窑膛排出的气体被炉顶煤气收集装置捕集,并采用循环氨水喷洒冷却至70~80℃后,进入直冷洗涤塔,氨水由直冷洗涤塔上部喷淋,带有焦油的氨水由直冷洗涤塔下部流入热环水槽;

5.根据权利要求4所述的采用双膛竖窑生产铁焦的工艺,其特征在于:所述煤气加热改质装置上设有一路补充煤气,以补充煤气加热改质装置加热所需的热量。

6.根据权利要求4所述的采用双膛竖窑生产铁焦的工艺,其特征在于:所述煤气加热改质装置采用石灰石和焦炭作为改质剂,以降低煤气中的h2s和co2。

7.根据权利要求1所述的采用双膛竖窑生产铁焦的工艺,其特征在于:所述配合煤配比为1/3焦煤45%,瘦煤10%,焦煤10%,无烟煤5%。

8.根据权利要求1所述的采用双膛竖窑生产铁焦的工艺,其特征在于:所述冷却系统采用冷煤气、循环水以及熄焦水联合息焦,先用冷煤气将铁焦降至300℃,冷煤气用量1000nm3/h,再用循环水冷却铁焦,将铁焦从300℃降至150℃,循环水循环量为6-10吨/小时,最后采用清水作为熄焦水进行熄焦,耗水量80kg/h。

技术总结本发明属于钢铁冶金领域,涉及一种采用双膛竖窑生产铁焦的工艺,包括以下步骤:S1.将含铁原料与配合煤混合并压制成球,以得到成型物料;S2.将成型物料送入双膛竖窑中交替进行预热、炭化以及冷却,所述双膛竖窑包括交替作为炭化窑膛和预热窑膛的两个窑膛,并在两个窑膛之间设有布置在双膛竖窑下部的连接通道。本发明采用双膛竖窑中交替进行预热、炭化以及冷却,具有工艺先进可靠,能实现铁焦的工业化生产,生产周期短,产品质量好,生产能耗低,减少高炉焦炭用量,降低高炉生产成本,减少高炉CO<subgt;2</subgt;排放等显著优点。技术研发人员:周东山,罗宝龙,郎明松,罗磊,倪晓明,李东海受保护的技术使用者:重庆赛迪热工环保工程技术有限公司技术研发日:技术公布日:2024/3/27本文地址:https://www.jishuxx.com/zhuanli/20240726/130506.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表