一种一体化无氧裂解热气化炉的制作方法

- 国知局

- 2024-07-29 10:10:09

本发明涉及煤炭气化,更具体地说,本发明涉及一种一体化无氧裂解热气化炉。

背景技术:

1、推动煤炭能源清洁高效利用是煤炭利用的主要方向,在众多炭清洁高效利用技术中,煤炭分级转化多联产技术把煤炭看作能源与资源的共同体,通过将多种技术工艺(热解、气化、燃烧和合成等)有机结合,分级转化煤炭中反应活性差异大的部分,在一个系统中实现气体燃料、液体燃料、化学品、热量、电力等的联产。

2、在煤粉气化领域中,煤催化气化技术是以甲烷为目标产品的先进的第三代煤气化技术,技术原理是在多功能催化剂作用下,煤和气化介质在一个反应器内同时发生煤气化、变换和甲烷化等反应。

3、在煤粉的气化过程中,需要将煤粉吹送至热解炉中,氧化剂喷嘴和水蒸气喷嘴同时向旋风气化炉内喷射氧化剂和水蒸气,煤粉在无氧催化气化炉内与水蒸气发生碳水气化反应,后生成一氧化碳、氢气以及甲烷等混合气体,后期再进行净化分离,得到高浓度的甲烷,净化处理过程中所分离出的一氧化碳、氢气等气体所组成的循环合成气可以从气化炉的底部注入,以利用一氧化碳和氢气反应放热,向碳水气化反应提供反应所需的热量。

4、为了保证煤粉的充分裂解,氧化剂喷嘴、水蒸气喷嘴以及合成气喷嘴等需要在炉内形成一个向上的旋风气流,进而带动煤粉在炉内充分均匀的分布,提高裂解效果,同时,气流需要保证煤粉能够在炉内存留一定的时间再进行排放或跟随混合气体一起排出,确保煤粉的充分裂解。

5、在工作时,煤粉不断输入,在炉内的旋风气流作用下较小的且裂解后的煤粉颗粒也会有向上的运动趋势,其中,较大较重的煤粉颗粒会在离心力作用下被甩向气化炉内壁,可以更长时间的留存在炉中反应,直至裂解完成形成小颗粒煤粉,也被向上带动,而随着反应的继续,炉内小颗粒飞灰(煤粉裂解后的固态颗粒,因裂解成分的分离,密度质地都要低于煤粉,更易被气流带动),此时,如果旋风气流较大,会导致很多尚未完全裂解,且体积较小的煤粉颗粒被直接向上带走脱离相应的反应区,跟随输出气体一同排放,导致设备处理效率降低,因此,炉内主要反应区的旋风气流不宜过大。

6、对于大型的一体式气化炉而言,煤粉不断输入,且输入总量较大,炉内的漂浮颗粒也会逐渐增多,进而导致产生的飞灰也相对较多,飞灰在炉内的存留时间增长,会占用未裂解煤粉的反应空间,影响新煤粉的裂解反应,降低了设备的使用效率。

技术实现思路

1、本发明提供的一种一体化无氧裂解热气化炉,所要解决的问题是:现有的大型的一体式气化炉炉内的漂浮颗粒的增多,会占用未裂解煤粉的反应空间,影响新煤粉的裂解反应,降低了设备的使用效率。

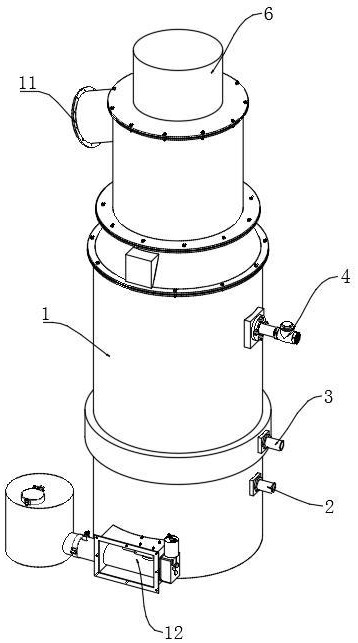

2、为实现上述目的,本发明提供如下技术方案:一种一体化无氧裂解热气化炉,包括气化炉,气化炉的顶部设置有煤气出口,气化炉的底部设置有排渣组件,煤气出口上还设置有水蒸气管、合成气管和煤粉输入管,气化炉的内部设置有密集反应区和稀疏反应区,合成气管连接有多个气旋分支管,各气旋分支管在密集反应区的下方,气旋分支管输出合成气时在气化炉内气流形成气旋;

3、气化炉内还安装有内缩遮挡结构,内缩遮挡结构的底部设置有直径向内缩小的遮挡区,该遮挡区用于遮挡气旋分支管吹出的气流,使气旋形成强气旋区和气旋边缘区;

4、气化炉内还设置有气旋加速组件,气旋加速组件位于稀疏反应区中,气旋加速组件包括旋转网筒,旋转网筒的外部固定连接有承接筒,承接筒与气化炉的内壁转动配合,承接筒的底部为开口,旋转网筒通过驱动系统的驱动在气化炉内转动,且转动速度大于气旋分支管形成的气旋速度。

5、在一个优选的实施方式中,煤粉输入管接入至密集反应区中,合成气管通过分配管与各气旋分支管连通,分配管为环形管道,且各气旋分支管在气化炉内部呈倾斜向上设置,内缩遮挡结构的内壁设置为锥形,旋转网筒的内壁固定连接有多个拨流凸条,旋转网筒上设置有多个网孔。

6、在一个优选的实施方式中,旋转网筒的顶部设置有第一锥形斗,旋转网筒的内部固定安装有第二锥形斗,第二锥形斗位于第一锥形斗的底部,第一锥形斗与第二锥形斗之间形成有弯折流道,气化炉下方气流上升至旋转网筒中后,经上述弯折流道从第一锥形斗向上流出,再经煤气出口排放,第二锥形斗的底部固定连接有下放管,下放管向下延伸至排渣组件的上方。

7、在一个优选的实施方式中,第二锥形斗与第一锥形斗之间弯折流道的流动宽度小于旋转网筒与第二锥形斗之间的流动宽度,旋转网筒内对应第二锥形斗顶部边缘的位置设置有圆弧导向壁。

8、在一个优选的实施方式中,第二锥形斗的内部设置有挡灰柱,挡灰柱位于第二锥形斗的中心处,挡灰柱的外壁为光滑表面,挡灰柱通过悬撑杆件与下放管固定连接,悬撑杆件的底部与下放管固定连接,悬撑杆件为弹性部件。

9、在一个优选的实施方式中,挡灰柱为锥形结构,挡灰柱的顶部直径大于挡灰柱的底部直径,挡灰柱的顶部边缘固定连接有多个微旋叶片,挡灰柱跟随旋转网筒转动时,微旋叶片在挡灰柱的外壁形成向下的气流。

10、在一个优选的实施方式中,驱动系统包括转动驱动器,旋转网筒的顶部固定连接有驱动轴,转动驱动器与驱动轴传动连接,转动驱动器用于驱动驱动轴转动,驱动系统还包括升降驱动器,升降驱动器用于驱动转动驱动器以及气旋加速组件升降,旋转网筒与气化炉的内壁之间设置有密封件。

11、在一个优选的实施方式中,气化炉的顶部固定安装有散热器,驱动轴与散热器接触,驱动轴与气旋加速组件之间设置有导热连接件,第二锥形斗的内部设置有隔温层,挡灰柱的内部设置有活动槽,活动槽的内部设置有活动球,活动槽为直径大于活动球的圆形空腔。

12、在一个优选的实施方式中,气化炉内设置有遮气板,遮气板结构如图所示,遮气板转动设置在气化炉中,遮气板对应气旋分支管设置,遮气板运动至气旋分支管处时对该气旋分支管的输出气流进行遮挡改向。

13、在一个优选的实施方式中,遮气板连接在转座上,转座转动安装在气化炉中,下放管向下贯穿转座,转座内固定安装有滑动键,下放管的外壁上设置有长键槽,滑动键滑动安装在长键槽中。

14、本发明的有益效果在于:本发明设置气旋形成强气旋区和气旋边缘区,气旋边缘区气流动能较小,大煤粉颗粒能够逐渐的向下沉淀,增加大煤粉的存留时间,而通过旋转网筒的转动,加速顶部气流的旋转速度不加快竖直方向的上升速度,此时,使飞灰中残留的尚未完全裂解的煤粉颗粒被甩向承接筒中,并逐渐下沉至密集反应区中进行反应,直至完全变成飞灰,颗粒质量降到最低,不会在旋转网筒中被甩出,从而极大的提高了对煤粉的反应效率,降低了设备能耗,提高了设备的使用效率。

技术特征:1.一种一体化无氧裂解热气化炉,其特征在于:包括气化炉(1),所述气化炉(1)的顶部设置有煤气出口(11),所述气化炉(1)的底部设置有排渣组件(12),所述煤气出口(11)上还设置有水蒸气管(2)、合成气管(3)和煤粉输入管(4),所述气化炉(1)的内部设置有密集反应区(13)和稀疏反应区(14),所述合成气管(3)连接有多个气旋分支管(31),各气旋分支管(31)在密集反应区(13)的下方,所述气旋分支管(31)输出合成气时在气化炉(1)内气流形成气旋;

2.根据权利要求1所述的一种一体化无氧裂解热气化炉,其特征在于:所述煤粉输入管(4)接入至密集反应区(13)中,所述合成气管(3)通过分配管(32)与各气旋分支管(31)连通,分配管(32)为环形管道,且各气旋分支管(31)在气化炉(1)内部呈倾斜向上设置,内缩遮挡结构(17)的内壁设置为锥形,所述旋转网筒(51)的内壁固定连接有多个拨流凸条(511),所述旋转网筒(51)上设置有多个网孔。

3.根据权利要求2所述的一种一体化无氧裂解热气化炉,其特征在于:所述旋转网筒(51)的顶部设置有第一锥形斗(53),所述旋转网筒(51)的内部固定安装有第二锥形斗(54),所述第二锥形斗(54)位于第一锥形斗(53)的底部,所述第一锥形斗(53)与第二锥形斗(54)之间形成有弯折流道,气化炉(1)下方气流上升至旋转网筒(51)中后,经上述弯折流道从第一锥形斗(53)向上流出,再经煤气出口(11)排放,所述第二锥形斗(54)的底部固定连接有下放管(55),所述下放管(55)向下延伸至排渣组件(12)的上方。

4.根据权利要求3所述的一种一体化无氧裂解热气化炉,其特征在于:所述第二锥形斗(54)与第一锥形斗(53)之间弯折流道的流动宽度小于旋转网筒(51)与第二锥形斗(54)之间的流动宽度,所述旋转网筒(51)内对应第二锥形斗(54)顶部边缘的位置设置有圆弧导向壁。

5.根据权利要求4所述的一种一体化无氧裂解热气化炉,其特征在于:所述第二锥形斗(54)的内部设置有挡灰柱(8),所述挡灰柱(8)位于第二锥形斗(54)的中心处,所述挡灰柱(8)的外壁为光滑表面,所述挡灰柱(8)通过悬撑杆件(81)与下放管(55)固定连接,所述悬撑杆件(81)的底部与下放管(55)固定连接,所述悬撑杆件(81)为弹性部件。

6.根据权利要求5所述的一种一体化无氧裂解热气化炉,其特征在于:所述挡灰柱(8)为锥形结构,所述挡灰柱(8)的顶部直径大于挡灰柱(8)的底部直径,所述挡灰柱(8)的顶部边缘固定连接有多个微旋叶片(84),所述挡灰柱(8)跟随旋转网筒(51)转动时,所述微旋叶片(84)在挡灰柱(8)的外壁形成向下的气流。

7.根据权利要求6所述的一种一体化无氧裂解热气化炉,其特征在于:所述驱动系统(6)包括转动驱动器(61),所述旋转网筒(51)的顶部固定连接有驱动轴(56),所述转动驱动器(61)与驱动轴(56)传动连接,转动驱动器(61)用于驱动驱动轴(56)转动,所述驱动系统(6)还包括升降驱动器(62),所述升降驱动器(62)用于驱动转动驱动器(61)以及气旋加速组件(5)升降,所述旋转网筒(51)与气化炉(1)的内壁之间设置有密封件。

8.根据权利要求7所述的一种一体化无氧裂解热气化炉,其特征在于:所述气化炉(1)的顶部固定安装有散热器(57),所述驱动轴(56)与散热器(57)接触,所述驱动轴(56)与气旋加速组件(5)之间设置有导热连接件,所述第二锥形斗(54)的内部设置有隔温层(541),所述挡灰柱(8)的内部设置有活动槽(82),所述活动槽(82)的内部设置有活动球(83),所述活动槽(82)为直径大于活动球(83)的圆形空腔。

9.根据权利要求8所述的一种一体化无氧裂解热气化炉,其特征在于:所述气化炉(1)内设置有遮气板(7),所述遮气板(7)结构如图12所示,所述遮气板(7)转动设置在气化炉(1)中,所述遮气板(7)对应气旋分支管(31)设置,所述遮气板(7)运动至气旋分支管(31)处时对该气旋分支管(31)的输出气流进行遮挡改向。

10.根据权利要求9所述的一种一体化无氧裂解热气化炉,其特征在于:所述遮气板(7)连接在转座(71)上,所述转座(71)转动安装在气化炉(1)中,所述下放管(55)向下贯穿转座(71),所述转座(71)内固定安装有滑动键(72),所述下放管(55)的外壁上设置有长键槽,所述滑动键(72)滑动安装在长键槽中。

技术总结本发明公开了一种一体化无氧裂解热气化炉,具体涉及煤炭气化技术领域,包括气化炉,气化炉的顶部设置有煤气出口,气化炉的底部设置有排渣组件,煤气出口上还设置有水蒸气管、合成气管和煤粉输入管,气化炉内还安装有内缩遮挡结构,内缩遮挡结构使气旋形成强气旋区和气旋边缘区;气化炉内还设置有气旋加速组件。本发明通过旋转网筒的转动,加速顶部气流的旋转速度不加快竖直方向的上升速度,此时,使飞灰中残留的尚未完全裂解的煤粉颗粒被甩向承接筒中,并逐渐下沉至密集反应区中进行反应,直至完全变成飞灰,颗粒质量降到最低,不会在旋转网筒中被甩出,从而极大的提高了对煤粉的反应效率。技术研发人员:唐康辉,葛奎,赵建华受保护的技术使用者:南京阳森科技发展有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/130897.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。