一种热解炉煤气循环系统的制作方法

- 国知局

- 2024-07-29 10:10:41

本技术涉及热解炉煤气循环,尤其涉及一种热解炉煤气循环系统。

背景技术:

1、目前在低阶煤热解领域工程化,成熟应用的热解主要有两种,传统兰炭炉及回转窑。传统兰炭炉原料煤粒径适用范围小,粒径为20~80mm块煤;现有单炉处理小,最大仅为20万吨/年;煤气中约有40%以上氮气,热值仅为1300~1700kcal/nm3,可利用难度大;采用内燃式工艺,焦油产生二次裂解,焦油回收率偏低。而回转窑热解现有装置单炉处理能力最大为100万吨/年,但其投资大,成本高,主要热解设备为动设备,连续运行保障性不高。

技术实现思路

1、为克服现有技术中存在的上述问题,本实用新型提供了一种热解炉煤气循环系统。

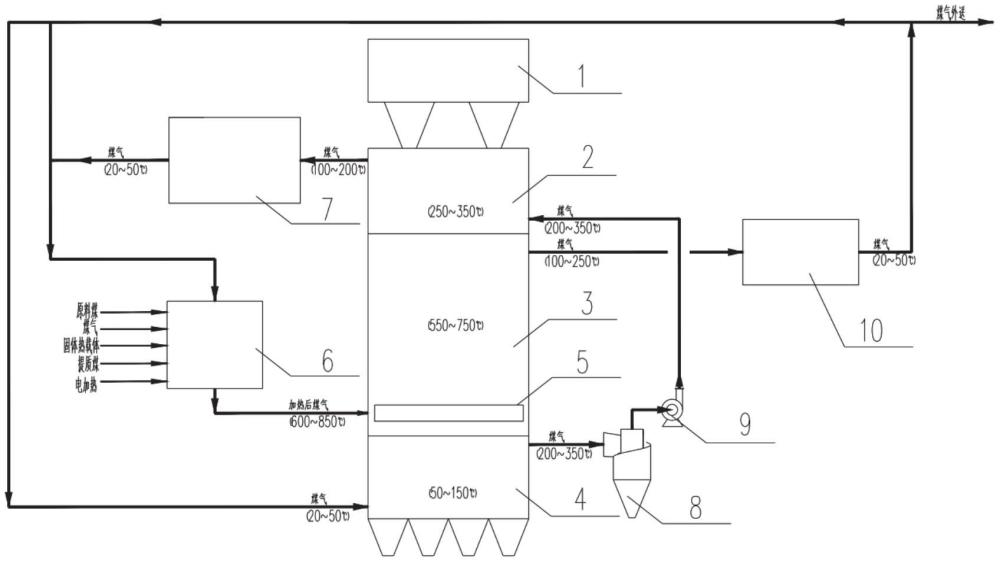

2、本实用新型公开一种热解炉煤气循环系统,包括煤仓和热解炉,所述煤仓设置在所述热解炉上方,所述热解炉包括干燥段、干馏段和冷却段,所述冷却段的煤气通过管道连接至所述干燥段,所述干燥段的煤气经过加热后输送至所述干馏段,所述干馏段的煤气30~60%经过净化加热后再次进入所述干馏段,剩余部分通过管道连接至所述冷却段。

3、所述干燥段的煤气通过管道进入除尘冷却装置,所述除尘冷却装置连接煤气加热器,所述煤气加热器通过管道连接至所述干馏段。

4、在此基础上,所述干馏段的煤气通过管道连接煤气净化装置,所述煤气净化装置通过管道分别连接至所述煤气加热器和冷却段,所述煤气加热器连接至所述干馏段。

5、在此基础上,所述冷却段的煤气通过管道连接旋风除尘器,所述旋风除尘器连接鼓风机,所述鼓风机通过管道连接至所述干燥段。

6、在此基础上,所述煤气加热器连接加热原料。

7、在此基础上,所述干馏段设置至少一层布气装置,所述布气装置包括一根布气主管和至少两根与所述布气主管交叉设置的布气支管。

8、在此基础上,所述布气支管上开设布气孔。

9、一种热解炉煤气循环方法,包括以下步骤:

10、s1:原料煤从煤仓进入热解炉的干燥段去除水分;

11、s2:干燥段内的含水煤气进入除尘冷却装置除尘冷却后进入煤气加热器和冷却段;s3:煤气加热器连接加热原料,加热原料和除尘冷却后的煤气经过煤气加热器加热升温后进入干馏段;

12、s4:干燥段的固体物下降至干馏段,干馏段所需温度为550~750℃,加热热解后的煤气经过煤气净化装置净化后分为两部分,30~60%外送,剩余部分经过管道输送进入循环;

13、s5:s4中循环的煤气又分为两部分,30~60%与除尘冷却后的煤气混合后进入煤气加热器,剩余部分进入冷却段;

14、s6:冷却段温度为50~150℃,除尘冷却装置净化后的煤气经冷却段升温至200~350℃后进入旋风除尘器,在经过鼓风机的作用进入干燥段,给干燥段加热,将干燥段温度升至250~350℃。

15、在此基础上,所述步骤s6中除尘冷却装置净化后的煤气温度为20~50℃。

16、在此基础上,所述煤气加热器加热后的温度为600~850℃。

17、与现有技术相比,本实用新型的有益效果是:

18、(1)热解炉包括干燥段、干馏段和冷却段,干燥段、干馏段和冷却段从上往下依次设置,冷却段的煤气通过管道连接至干燥段,干燥段的煤气经过加热后输送至干馏段,干馏段的煤气30~60%经过净化加热后再次进入干馏段,剩余部分通过管道连接至冷却段,实现煤气的循环利用,煤气中有效气组分可达90%,热值可达4000~5000kcal/nm3;单炉处理规模大;可处理>6mm以上原料煤;焦油收率相对传统炉型可以提高20~30%;

19、(2)冷却段利用热解炉自产煤气进行冷却,在冷却段进行气固换热,提质煤被冷却至50~150℃后外送,换热后煤气温度为200~350℃,经旋风除尘器、鼓风机后送至干燥段,在干燥段将原料煤中水分蒸出,经过除尘冷却装置后干燥水析出,经简单处理后回用,通过干燥和冷却热量的循环利用,不仅实现装置干燥冷却功能,能量利用更加充分,废水处理量大幅度减少,只有少量热解水,相比传统兰炭装置,可减少80%~90%。

技术特征:1.一种热解炉煤气循环系统,其特征在于:包括煤仓(1)和热解炉,所述煤仓(1)设置在所述热解炉上方,所述热解炉包括干燥段(2)、干馏段(3)和冷却段(4),所述冷却段(4)的煤气通过管道连接至所述干燥段(2),所述干燥段(2)的煤气经过加热后输送至所述干馏段(3),所述干馏段(3)的煤气30~60%经过净化加热后再次进入所述干馏段(3),剩余部分通过管道连接至所述冷却段(4)。

2.根据权利要求1所述的热解炉煤气循环系统,其特征在于:所述干燥段(2)的煤气通过管道进入除尘冷却装置(7),所述除尘冷却装置(7)连接煤气加热器(6),所述煤气加热器(6)通过管道连接至所述干馏段(3)。

3.根据权利要求2所述的热解炉煤气循环系统,其特征在于:所述干馏段(3)的煤气通过管道连接煤气净化装置(10),所述煤气净化装置(10)通过管道分别连接至所述煤气加热器(6)和冷却段(4),所述煤气加热器(6)连接至所述干馏段(3)。

4.根据权利要求3所述的热解炉煤气循环系统,其特征在于:所述冷却段(4)的煤气通过管道连接旋风除尘器(8),所述旋风除尘器(8)连接鼓风机(9),所述鼓风机(9)通过管道连接至所述干燥段(2)。

5.根据权利要求4所述的热解炉煤气循环系统,其特征在于:所述煤气加热器(6)连接加热原料。

6.根据权利要求1所述的热解炉煤气循环系统,其特征在于:所述干馏段(3)设置至少一层布气装置(5),所述布气装置(5)包括一根布气主管(11)和至少两根与所述布气主管(11)交叉设置的布气支管(12)。

7.根据权利要求6所述的热解炉煤气循环系统,其特征在于:所述布气支管(12)上开设布气孔(13)。

技术总结本技术提供了一种热解炉煤气循环系统,包括煤仓和热解炉,所述煤仓设置在所述热解炉上方,所述热解炉包括干燥段、干馏段和冷却段,所述冷却段的煤气通过管道连接至所述干燥段,所述干燥段的煤气经过加热后输送至所述干馏段,所述干馏段的煤气30~60%经过净化加热后再次进入所述干馏段,剩余部分通过管道连接至所述冷却段;本技术的有益效果是:煤气的循环利用,煤气中有效气组分可达90%,热值可达4000~5000kcal/Nm<supgt;3</supgt;;单炉处理规模大;可处理>6mm以上原料煤;焦油收率相对传统炉型可以提高20~30%。技术研发人员:程建龙,刘佳,冯富堂,张兴,高蕊,司晓凤,鱼雅顺,连婧受保护的技术使用者:上海电气集团国控环球工程有限公司技术研发日:20230918技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240726/130942.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表