渣油加氢系统的制作方法

- 国知局

- 2024-07-29 10:13:13

本发明涉及渣油加氢,具体涉及一种渣油加氢系统。

背景技术:

1、由于渣油的特殊性,热高压分离器操作温度一般控制在360℃,比传统加氢装置高出100℃左右。氯化铵结晶温度为180℃左右,硫氢化氨结晶温度为140℃左右,为避免铵盐结晶造成垢下腐蚀或引起管道阻力降升高,目前国内渣油加氢装置一般将热高压分离器气换热至180℃左右,再通过高压空冷冷却到50℃。这种操作容易造成热量浪费,增加高压空冷负荷,使得装置能耗增高。

2、为综合利用热高压分离器气的热量,可利用热高压分离器气加热混合氢或混氢油,但是,这种方法需大幅增加换热器面积,且热高压分离器气的热量回收有限,投资大,回报率低,不适合工业推广。

3、也可利用热高压分离器气加热除氧水或汽包产汽,但是,由于热高压分离器气压力在17mpa左右,而除氧水或汽包只有2mpa左右,一旦高低压换热器内漏,富含h2s的热高压分离器气将会窜至系统,影响下游装置或系统管网,甚至引发安全事故。

技术实现思路

1、本发明的目的是为了克服现有技术存在的热高压分离器热量浪费问题,提供一种渣油加氢系统,该系统既能实现热高压分离器气中热量的高效回收,降低高压空冷负荷,同时也不会对系统安全运行造成影响,适合工业化推广。

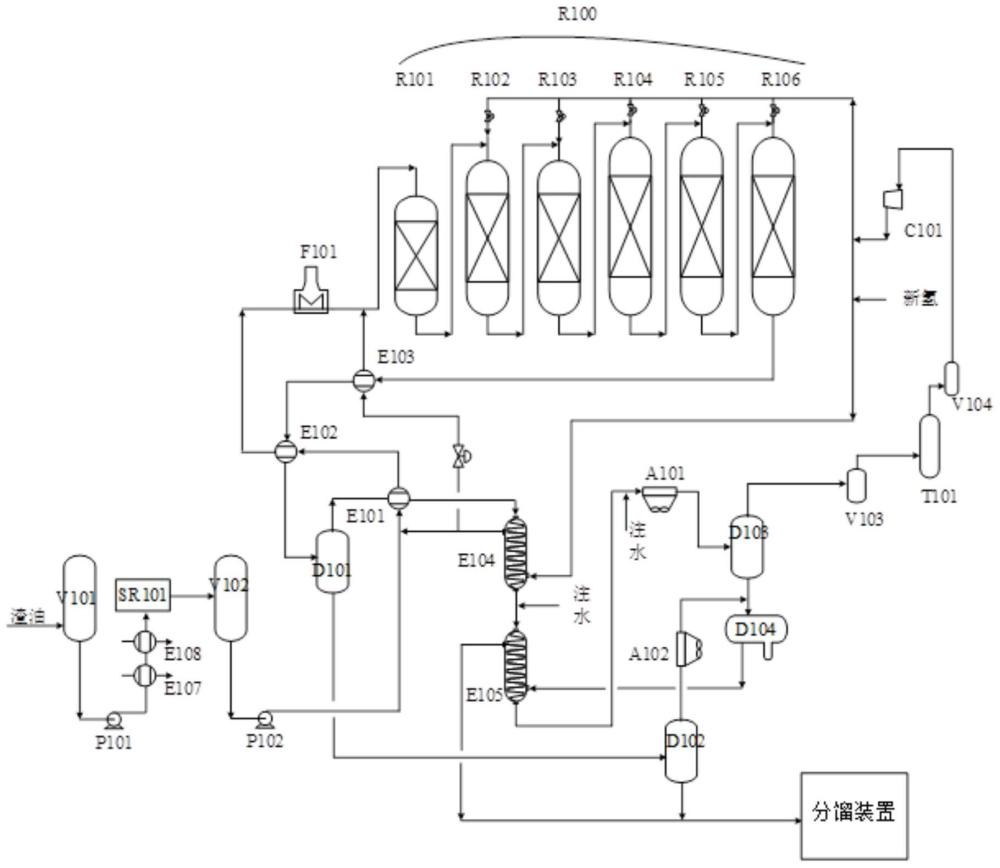

2、为了实现上述目的,本发明提供了一种渣油加氢系统,所述系统包括第一换热器e101、第二换热器e102、加热炉f101、反应器r100、第三换热器e103、热高压分离器d101、第四换热器e104和第五换热器e105;

3、其中,所述渣油依次经过第一换热器e101、第二换热器e102、加热炉f101加热后进入反应器r100进行加氢反应,得到反应产物流;所述反应产物流依次经第三换热器e103和第二换热器e102降温后进入所述热高压分离器d101,得到热高压分离气;所述热高压分离气依次经所述第一换热器e101和第四换热器e104降温后进入所述第五换热器e105。

4、通过上述技术方案,本发明所取得的有益的技术效果如下:

5、1)本发明中提供的渣油加氢系统,根据渣油加氢装置工艺流程设置特点,在保证本系统安全且不对下游系统造成安全影响前提下,设置第五换热器回收来自第四换热器物流的热量,用于加热来自冷低压分离器的物流,从而提高热量利用效率;

6、2)本发明中提供的渣油加氢系统,利用第五换热器用于加热高压注水,将加热后的高压注水引入第六换热器用于加热低温热水,可安全地将热高分气热量安全转移至低温热水上,降低换热风险,提高系统的安全性;

7、3)本发明中提供的渣油加氢系统,可将185℃热高分气进一步冷却到100-160℃,回收5-15mw热量,将系统能耗降低1.228-3.685kgeo/t,助力装置节能减排。

技术特征:1.一种渣油加氢系统,其特征在于:所述系统包括第一换热器(e101)、第二换热器(e102)、加热炉(f101)、反应器(r100)、第三换热器(e103)、热高压分离器(d101)、第四换热器(e104)和第五换热器(e105);

2.根据权利要求1所述的渣油加氢系统,其中,所述第一换热器(e101)的冷介质入口为渣油进口,所述第一换热器(e101)的冷介质出口与第二换热器(e102)的冷介质入口相连;所述第一换热器(e101)热介质入口与热高压分离器(d101)的气相出口相连,所述第一换热器(e101)的热介质出口与第四换热器(e104)的热介质入口相连;

3.根据权利要求2所述的渣油加氢系统,其中,所述系统还包括高压空冷器(a101)、冷高压分离器(d103)和冷低压分离器(d104);其中,所述第五换热器(e105)的热介质出口与所述高压空冷器(a101)相连,所述高压空冷器(a101)与所述冷高压分离器(d103)相连,所述冷高压分离器(d103)与所述冷低压分离器(d104)相连,所述冷低压分离器(d104)的液相出口与所述第五换热器(e105)的冷介质入口相连。

4.根据权利要求2所述的渣油加氢系统,其中,所述系统还包括第六换热器(e106)、高压空冷器(a101)、冷高压分离器(d103)和冷低压分离器(d104);其中,所述第五换热器(e105)用于加热高压注水,加热后的高压注水进入第六换热器(e106),用于加热低温热水;

5.根据权利要求1-4中任意一项所述的渣油加氢系统,其中,所述系统还包括热低压分离器(d102)、低压空冷器(a102)和分馏装置;其中,所述热低压分离器(d102)的进料口与所述热高压分离器(d101)相连,所述热低压分离器(d102)的气相出口依次与所述低压空冷器a102)和所述冷低压分离器(d104)相连,所述热低压分离器(d102)的液相出口与所述分馏装置相连。

6.根据权利要求1所述的渣油加氢系统,其中,所述系统还包括依次连接的滤前原料油缓冲罐(v101)、滤前增压泵(p101)、第七换热器(e107)、第八换热器(e108)、原油过滤器(sr101)、滤后原料油缓冲罐(v102)和滤后增压泵(p102);其中,所述滤后增压泵(p102)还与所述第一换热器(e101)的冷介质入口相连。

7.根据权利要求1所述的渣油加氢系统,其中,所述系统还包括依次相连的脱硫前循环氢缓冲罐(v103)、循环氢脱硫塔(t101)、脱硫后循环氢缓冲罐(v104)和循环氢气压缩机(c101);其中,所述脱硫前循环氢缓冲罐(v103)与所述冷高压分离器(d103)的气相出口相连,所述循环氢气压缩机(c101)分别与反应器(r100)和第四换热器(e104)的冷介质入口相连。

8.根据权利要求1所述的渣油加氢系统,其中,所述反应器(r100)包括依次串联的脱金属反应器ⅰ(r101)、脱金属反应器ⅱ(r102)、脱金属脱硫反应器ⅰ(r103)、脱金属脱硫反应器ⅱ(r104)、脱硫脱残碳反应器ⅰ(r105)、脱硫脱残碳反应器ⅱ(r106)。

9.根据权利要求8所述的渣油加氢系统,其中,所述循环氢气压缩机(c101)分别与所述脱金属反应器ⅱ(r102)、脱金属脱硫反应器ⅰ(r103)、脱金属脱硫反应器ⅱ(r104)、脱硫脱残碳反应器ⅰ(r105)、脱硫脱残碳反应器ⅱ(r106)相连。

10.根据权利要求8或9所述的渣油加氢系统,其中,所述脱金属反应器ⅰ(r101)、脱金属反应器ⅱ(r102)、脱金属脱硫反应器ⅰ(r103)、脱金属脱硫反应器ⅱ(r104)、脱硫脱残碳反应器ⅰ(r105)、脱硫脱残碳反应器ⅱ(r106)分别独自为固定床反应器或沸腾床-固定床复合反应器。

技术总结本发明涉及渣油加氢技术领域,具体涉及一种渣油加氢系统,包括第一换热器、第二换热器、加热炉、反应器、第三换热器、热高压分离器、第四换热器和第五换热器;渣油依次经过第一换热器、第二换热器、加热炉加热后进入反应器进行加氢反应,得到反应产物流;反应产物流依次经第三换热器和第二换热器降温后进入热高压分离器,得到热高压分离气;热高压分离气依次经第一换热器和第四换热器降温后进入第五换热器。本发明中提供的渣油加氢系统,在保证本系统安全且不对下游系统造成安全影响前提下,设置第五换热器回收来自第四换热器物流的热量,用于加热来自冷低压分离器的物流,从而提高热量利用效率。技术研发人员:施俊林,林承朴,傅昱,刘豪受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/5/6本文地址:https://www.jishuxx.com/zhuanli/20240726/131185.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表