一种废矿物油精制润滑油基础油的方法与流程

- 国知局

- 2024-07-29 10:14:59

本发明涉及废矿物油再生,具体公开一种废矿物油精制润滑油基础油的方法。

背景技术:

1、矿物油是原油经过常压和减压蒸馏、溶剂抽提和脱蜡、加氢精制产生的一种混合物,主要成分为c15~c36的烷烃、多环芳烃(pahs)、烯烃、苯系物、酚类等。废矿物油是指从石油、煤炭、油页岩中提取和精炼,在开采、加工和使用过程中由于外在因素作用改变了原有的物理和化学性能,不能被继续使用的矿物油,其形成的主要原因包括被外来物质污染、吸水、热分解、氧化等,通常是经使用后变质的矿物油,主要来源于汽车工业、工矿企业等,主要杂质包括机械杂质、水分、胶质、焦炭、沥青等物质。根据《国家危险废物名录》(2016版)规定属于危险废物,代号为hw08。与从生物体内提炼的植物油和动物油相比,废矿物油因主要成分为长链烃和芳香族化合物,对生态环境的危害更大。另一方面,废矿物油具有较高的可再生利用价值,可以通过适宜的再生技术再生为基础油、燃料油和柴油等产品。矿物油是不可再生资源,而废矿物油其中变质的部分不到10%,废矿物油可以再生利用生产燃料油和润滑油基础油。我国已成为全球第二大润滑油消费国,废矿物油再生利用具有巨大潜力。

2、润滑油再生工艺有好多种,主要有四类:酸洗+白土精制;蒸馏+白土精制;蒸馏+溶剂精制;蒸馏+加氢精制。酸洗+白土属于落后淘汰工艺,白土精制工艺,虽然前期投资较低,但是产品的氧化安定性较差,很容易氧化变色,另外使用后的白土渣也属于危废,需要进行专业处理,处理费用较高,只能用于小规模生产。溶剂精制法是指利用溶剂对废矿物油中的理想组分和非理想组分选择性的不同,除去废矿物油中的非理想组分,废矿物油溶剂精制所采用的溶剂很多,常见的有丙烷、糠醛、n-甲基吡咯烷酮等,产品质量比白土精制法要高,但该方法会产生一定量的废有机溶剂,同时能耗较高、收率较低。加氢精制工艺不产生废渣、酸水、废气等环境问题,基础油质量好、收率高,但是加氢精制反应器的顶部易结焦,加氢中换热器等设备易出现腐蚀问题。因此,迫切需要对废矿物油再利用环节的工艺技术进行改进,生产出质量可靠、稳定的再生基础油,促进资源综合再利用。

技术实现思路

1、针对上述问题,本发明提供一种废矿物油精制润滑油基础油的方法,不仅能够保证生成的润滑油基础油的质量,且收率高,解决了加氢精制反应器的结焦及设备腐蚀问题。

2、为解决上述技术问题,本发明提供的技术方案是:

3、一种废矿物油精制润滑油基础油的方法,包括以下步骤:

4、s1,将废矿物油于60~80℃进行沉降,过滤,得预处理废矿物油;

5、s2,向所述预处理废矿物油中加入萃取剂,混合均匀,于低压低频脉冲电场进行第一电脱盐,于弱电场进行第二电脱盐,于强电场进行第三电脱盐,过滤,得废矿物油清液;所述萃取剂包括n-甲基吡咯烷酮、丁酮、异氰酸异丁酯、苯磺酸和十二烷基三甲基氢氧化铵;

6、s3,将所述废矿物油清液进行减压蒸馏,得高粘度润滑油原料;

7、s4,将所述高粘度润滑油原料进行加氢精制,得润滑油基础油。

8、相对于现有技术,本发明提供的废矿物油精制润滑油基础油的方法,首先通过加热沉降工艺降低废润滑油的黏度,加快废矿物油中水分、杂质的沉降速度,进而脱除废矿物油中的水、悬浮物和以胶体状态稳定存在的机械杂质;然后加入萃取剂,依次经过三次电脱盐,实现乳化油聚集,脱除无机氯和金属离子,吸附杂质离子,进而实现水油分离,有利于后续的加氢精制,有效避免了加氢精制反应器的结焦及设备腐蚀;再通过减压蒸馏回收萃取剂,可再次循环利用;通过加氢精制,将废矿物油中的氮、氧、硫等有害的物质转变为氨、水以及硫化氢,还能使烯烃、二烯烃、部分芳烃加氢达到饱和,得到润滑油基础油。

9、本发明通过选用特定的萃取剂,以n-甲基吡咯烷酮(nmp)、丁酮、异氰酸异丁酯作为复合溶剂,nmp对废矿物油中的非理想组分的溶解能力高,选择性好,且具有化学稳定性高、热稳定性好、毒性低等优点,是复合溶剂的主要成分,起萃取废矿物油的作用;丁酮是加速反应的催化剂;异氰酸异丁酯作为辅助脱油溶剂,毒性小,成本低;异氰酸异丁酯配合苯磺酸和十二烷基三甲基氢氧化铵,作为脱金属剂,可有效脱除废矿物油中以有机酸盐形态存在的钙、铁、镁,以及以卟啉化合物形态存在的镍、钒,且油水分离效果好,界面清晰;十二烷基三甲基氢氧化铵可以作为脱氯剂,实现有机氯向无机氯的转移转化,通过电脱盐工艺实现无机氯的脱除,此外,十二烷基三甲基氢氧化铵还可以作为乳化剂,具有絮凝作用,与溶剂萃取精制共同作用,可使废矿物油的萃取更彻底,且无酸渣、可回收。

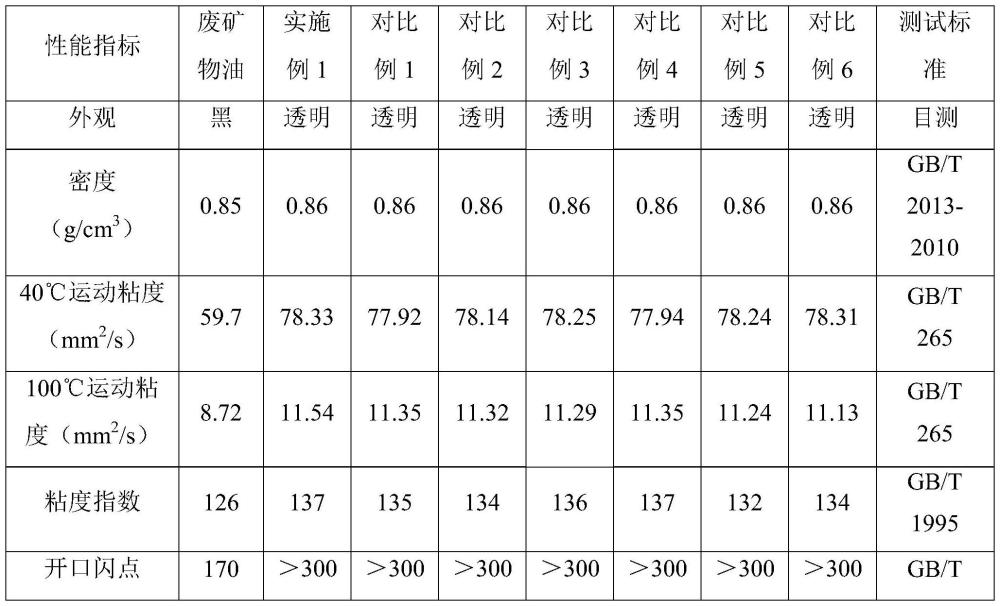

10、本发明在三次电脱盐过程中,直接将废矿物油中的非理想组分(包括重金属添加剂和非金属氯)同时脱除,脱除效果明显,既有效避免了后续设备的腐蚀,又增加了润滑油基础油的再生收率,操作简单,能耗小、成本低、收率高。实施例结果表明,利用本发明的方法生产再生润滑油基础油,解决了加氢精制反应器的结焦及设备腐蚀问题,总收率可达80%以上,且再生的润滑油基础油的主要性能指标达到或超过了国内外同类产品,经济效益显著,市场竞争力明显。

11、示例的,步骤s1中,所述沉降的时间为8~16h。

12、优选的,步骤s2中,以质量百分含量计,所述萃取剂包括n-甲基吡咯烷酮50%~70%、丁酮15%~20%、异氰酸异丁酯3%~8%、苯磺酸5%~10%和十二烷基三甲基氢氧化铵7%~13%。

13、本发明通过限定萃取剂中各组分的质量含量,可以提高对废矿物油中重金属添加剂和非金属氯等非理想组分的去除率,进一步提升了再生润滑油基础油的收率和纯度。

14、优选的,步骤s2中,所述萃取剂与所述预处理废矿物油的质量比为(1~2):1。

15、优选的,步骤s2中,所述第一电脱盐的条件包括:电压为30~50v,频率为80~150hz,温度为50~80℃,时间为15~30min。

16、本发明通过控制第一电脱盐的条件,在萃取剂的作用下,低压低频脉冲电场可以实现预处理废润滑油的破乳,继而在电场的作用下发生电感应和极化现象,形成诱导电极使乳化液分散体系界面机械强度降低,增加乳化油的碰撞频率与聚结概率;诱导电极使小油滴在电场方向排成链状,进而使体系中的乳化油相互碰撞形成小油滴,不断碰撞再聚结成大油滴。

17、优选的,步骤s2中,所述第二电脱盐的条件包括:电压为500~800v,温度为80~120℃,时间为15~20min。

18、本发明通过控制第二电脱盐的条件,在萃取剂和弱电场的作用下,将有机氯化物转化为无机氯,并进行脱除,提高了脱氯效果,降低了废矿物油中有机氯含量、盐含量和水含量,解决了后续加氢精制过程中对设备的有机氯腐蚀及催化剂中毒的问题,提高了装置的使用寿命。需要说明的是,在第二电脱盐过程中,丁酮被蒸发,可以回收再利用于萃取剂中。

19、优选的,步骤s2中,所述第三电脱盐的条件包括:电压为1500~2000v,温度为120~160℃,时间为10~15min。

20、本发明通过控制第三电脱盐的条件,高压静电场的强度使萃取相中带电的杂质粒子在电场的作用下朝各自相反的方向移动,使悬浮在萃取相中的杂质粒子失稳并相互碰撞而吸附,进一步降低了萃取相中废矿物油杂质的含量,防止了杂质在后续加氢精制中的结焦问题。需要说明的是,在第三电脱盐过程中,异氰酸异丁酯被蒸发,可以回收再利用于萃取剂中。

21、进一步优选的,步骤s2中,所述第一电脱盐、第二电脱盐和第三电脱盐均在超声震荡条件下进行。本发明通过超声震荡,可以进一步提升电脱盐的效果,并加快反应速率,提高工作效率。

22、优选的,步骤s2中,所述过滤之前还包括:静置20~40min。

23、优选的,步骤s2中,所述过滤采用密闭机械拦截式预过滤器和密闭机械拦截式精过滤器。

24、进一步优选的,步骤s2中,所述密闭机械拦截式预过滤器的过滤精度为10μm。

25、进一步优选的,步骤s2中,所述密闭机械拦截式精过滤器的过滤精度为1μm。

26、优选的,步骤s3中,所述减压蒸馏的温度为190~250℃,真空度为20~50pa。

27、本发明可以根据萃取剂中各组分的沸点进行蒸发和冷凝,以得到对应的组分,回收再利用于萃取剂中。

28、优选的,步骤s4中,所述加氢精制包括第一加氢精制和第二加氢精制;所述第一加氢精制和所述第二加氢精制的条件均包括:温度为280~350℃,压力为12~18mpa,体积空速为0.2~1.5h-1,氢油体积比为(400~700):1。

29、进一步优选的,步骤s4中,所述第一加氢精制采用含保护剂的反应器;所述保护剂包括氧化铝载体和负载在所述氧化铝载体上的活性金属;所述活性金属为钼、镍或钨中的至少一种,所述活性金属的负载量为5wt%~10wt%。需要说明的是,本发明中的负载量是指活性金属占氧化铝载体的质量比。

30、进一步优选的,步骤s4中,所述第二加氢精制采用含催化剂的加氢主反应器。

31、更优选的,步骤s4中,所述催化剂包括氧化铝载体和负载在所述氧化铝载体上的活性组分和助剂;所述活性组分为wo3和nio,所述助剂为磷酸、磷酸氢二铵或磷酸铵中的至少一种。

32、更优选的,步骤s4中,以质量百分含量计,所述催化剂包括氧化铝载体55%~70%、wo3 25%~35%、nio 2%~7%和p 2.0%~5.5%。

33、需要说明的是,本发明的催化剂中,p以磷酸、磷酸氢二铵或磷酸铵的形式存在,助剂的加入量以p元素的质量计算。

34、更优选的,步骤s4中,所述催化剂的孔容≥0.40ml/g,比表面积≥200m2/g。

35、更进一步优选的,步骤s4中,所述催化剂的孔容为0.40~0.50ml/g,比表面积为200~280m2/g。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131313.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表