一种硅片切割用冷却液及其制备方法与流程

- 国知局

- 2024-07-29 10:20:12

本发明涉及冷却液,公开了一种硅片切割用冷却液及其制备方法。

背景技术:

1、硅片切割是通过线锯切割硅锭的工艺,所得硅片用于制备晶体硅光伏电池,制备晶体硅光伏电池对硅片的质量要求极高,硅片需做到尽可能少的表面损伤、形貌缺陷,目前切割常用金刚线做线锯,金刚线在切割大尺寸硅片时,带液行程增加了15%以上,所产的硅粉含量增加了30%以上,导致金刚线的切割磨损程度加剧,因此,需要搭配合适的冷却液。

2、冷却液作为重要的硅片切割辅材,切割过程中能够悬浮分散硅粉、降低金刚线磨损、提供极压润滑性能、润湿渗透进行切割界面、带出切割热量。目前适合166mm尺寸硅片的切割冷却液已经不能满足182mm和210mm尺寸硅片,容易脏片、断线、加切,带来色差、崩边、脏污、线痕高等问题,成为制约大尺寸硅片产能和工艺优化提升的绊脚石。因此,研究一种实用、润湿、分散、润滑、冷却性能好、能有效提高切割硅片良品率的硅片切割用冷却液及其制备方法具有重要意义。

技术实现思路

1、本发明的目的在于提供一种硅片切割用冷却液及其制备方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种硅片切割用冷却液的制备方法:包括以下步骤:(1)制备消泡剂;(2)制备高分子添加剂;(3)取消泡剂、高分子添加剂、分散剂、螯合剂、水,混合均匀得硅片切割用冷却液。

4、较为优化地,所述硅片切割用冷却液的包括以下原料,按质量份数计:2~5份消泡剂、40~50份高分子添加剂、5~10份分散剂、1~2份螯合剂、40~60份水。

5、较为优化地,所述高分子添加剂的制备包括以下步骤:s1:以亚氨基二乙酸、甲醛、亚磷酸二乙酯为原料,制得原料a;

6、s2:以三乙醇胺、硼酸、石油醚、棕榈油酸、丁醇钛为原料,制得原料b;

7、s3:取原料a、原料b、水、丁醇钛,150~160℃搅拌反应12~15h,得高分子添加剂。

8、较为优化地,所述高分子添加剂包括以下原料,按质量份数计:20~25份原料a、10~15份原料b、30~40份水、0.02~0.04份丁醇钛。

9、较为优化地,所述原料a的制备包括以下步骤:取亚氨基二乙酸、甲醛,40~50℃搅拌1~2h,加热到75~85℃,减压抽真空除去生成的水,降温至55~65℃,滴加亚磷酸二乙酯,搅拌反应2~3h,得原料a。

10、较为优化地,所述原料a包括以下原料,按质量份数计:4~8份亚氨基二乙酸、4~8份甲醛、5~10份亚磷酸二乙酯。

11、较为优化地,所述原料b的制备包括以下步骤:取三乙醇胺、硼酸、石油醚,加热至110~120℃,回流反应4~5h,减压蒸馏除去石油醚和水,得三乙醇胺硼酸酯;加入棕榈油酸、丁醇钛,150~160℃搅拌反应3~5h,得原料b。

12、较为优化地,所述原料b包括以下原料,按质量份数计:15~25份三乙醇胺、3~5份硼酸、50~80份石油醚、3~5份棕榈油酸、0.01~0.03份丁醇钛。

13、较为优化地,所述消泡剂的制备包括以下步骤:取硬脂酸、甘油、正辛醇、乙二醇单硬脂酸酯、十八醇、液体石蜡、吐温-60,搅拌均匀,缓慢滴加水,混合均匀得消泡剂。

14、较为优化地,所述消泡剂包括以下原料,按质量份数计:1~2份硬脂酸、0.5~1份甘油、2~3份正辛醇、4~5份乙二醇单硬脂酸酯、3~4份十八醇、5~6份液体石蜡、1~2份吐温-60、80~100份水。

15、较为优化地,硅片切割用冷却液的制备包括以下步骤:s1:取亚氨基二乙酸、甲醛,40~50℃搅拌1~2h,加热到75~85℃,减压抽真空除去生成的水,降温至55~65℃,滴加亚磷酸二乙酯,搅拌反应2~3h,得原料a;

16、s2:取三乙醇胺、硼酸、石油醚,加热至110~120℃,回流反应4~5h,减压蒸馏除去石油醚和水,得三乙醇胺硼酸酯;加入棕榈油酸、丁醇钛,150~160℃搅拌反应3~5h,得原料b;

17、s3:取原料a、原料b、水、丁醇钛,150~160℃搅拌反应12~15h,得高分子添加剂;

18、s4:取硬脂酸、甘油、正辛醇、乙二醇单硬脂酸酯、十八醇、液体石蜡、吐温-60,搅拌均匀,缓慢滴加水,混合均匀得消泡剂;

19、s5:取消泡剂、高分子添加剂、分散剂、螯合剂、水,混合均匀得硅片切割用冷却液。

20、较为优化地,所述分散剂为jh-09型分散剂。

21、较为优化地,所述螯合剂为五甲基二乙烯三胺。

22、与现有技术相比,本发明所达到的有益效果是:(1)制备一种高分子添加剂,与消泡剂、分散剂、螯合剂、水共同制得一种集冷却、润滑、清洗、防锈、防腐蚀、防锈、分散效果一体化的硅片切割用冷却液,使用该冷却液制得的硅片质量高;高分子量添加剂包括原料a与原料b,原料a包括亚氨基二乙酸和亚磷酸二乙酯,含极压元素p、n,能提供很好的极压抗磨性能,其中的羧基基团可以与原料b中的氨基反应形成酰胺键,提供润滑、分散、防锈的效果;原料b先用规定量的三乙醇胺和硼酸在规定条件下反应合成含硼、氮配位键的具有耐腐蚀、分散作用的三乙醇胺硼酸酯,在其分子中接入活性官能团氨基,此处原料加入量、反应温度至关重要,原料量和反应温度的不同会导致产物不同;用三乙醇胺硼酸酯与棕榈油酸在丁醇钛的催化下反应得到原料b,棕榈油价格低且润滑性好;本发明控制了三乙醇胺硼酸酯与棕榈油酸的加入量,使原料b中仍有足够氨基可参与与原料a的反应,得到高分子量添加剂;在丁醇钛的催化作用下,让原料a的羧基与原料b的氨基反应,得到一种高分子添加剂,润滑性能、防锈性能好,能改善冷却液的散热效果,其中含有多个酰胺键,有助于润滑、分散、防锈等性能的提高。

23、(2)制备一种消泡剂,是高级脂肪醇类水乳型消泡剂,有不凝聚、不会形成斑点、各温度下均适用、分散均匀、价格低的特点,使用转相法制备,得到的消泡剂微滴粒径分布均匀、粒径小、稳定性好,与高分子添加剂配合使用,得到性能优秀、实用、制备工艺简单的硅片切割用冷却液。

技术特征:1.一种硅片切割用冷却液的制备方法,其特征在于:包括以下步骤:(1)取硬脂酸、甘油、正辛醇、乙二醇单硬脂酸酯、十八醇、液体石蜡、吐温-60,搅拌均匀,缓慢滴加水,混合均匀得消泡剂;(2)取消泡剂、高分子添加剂、分散剂、螯合剂、水,混合均匀得硅片切割用冷却液。

2.根据权利要求1所述的一种硅片切割用冷却液的制备方法,其特征在于:所述硅片切割用冷却液的包括以下原料,按质量份数计:2~5份消泡剂、40~50份高分子添加剂、5~10份分散剂、1~2份螯合剂、40~60份水。

3.根据权利要求1所述的一种硅片切割用冷却液的制备方法,其特征在于:所述高分子添加剂的制备包括以下步骤:s1:以亚氨基二乙酸、甲醛、亚磷酸二乙酯为原料,制得原料a;

4.根据权利要求3所述的一种硅片切割用冷却液的制备方法,其特征在于:所述高分子添加剂包括以下原料,按质量份数计:20~25份原料a、10~15份原料b、30~40份水、0.02~0.04份丁醇钛。

5.根据权利要求3所述的一种硅片切割用冷却液的制备方法,其特征在于:所述原料a的制备包括以下步骤:取亚氨基二乙酸、甲醛,40~50℃搅拌1~2h,加热到75~85℃,减压抽真空除去生成的水,降温至55~65℃,滴加亚磷酸二乙酯,搅拌反应2~3h,得原料a。

6.根据权利要求5所述的一种硅片切割用冷却液的制备方法,其特征在于:所述原料a包括以下原料,按质量份数计:4~8份亚氨基二乙酸、4~8份甲醛、5~10份亚磷酸二乙酯。

7.根据权利要求3所述的一种硅片切割用冷却液的制备方法,其特征在于:所述原料b的制备包括以下步骤:取三乙醇胺、硼酸、石油醚,加热至110~120℃,回流反应4~5h,减压蒸馏除去石油醚和水,得三乙醇胺硼酸酯;加入棕榈油酸、丁醇钛,150~160℃搅拌反应3~5h,得原料b。

8.根据权利要求7所述的一种硅片切割用冷却液的制备方法,其特征在于:所述原料b包括以下原料,按质量份数计:15~25份三乙醇胺、3~5份硼酸、50~80份石油醚、3~5份棕榈油酸、0.01~0.03份丁醇钛。

9.根据权利要求1所述的一种硅片切割用冷却液的制备方法,其特征在于:所述消泡剂包括以下原料,按质量份数计:1~2份硬脂酸、0.5~1份甘油、2~3份正辛醇、4~5份乙二醇单硬脂酸酯、3~4份十八醇、5~6份液体石蜡、1~2份吐温-60、80~100份水。

10.根据权利要求1~9中任意一项所述的一种硅片切割用冷却液的制备方法得到的硅片切割用冷却液。

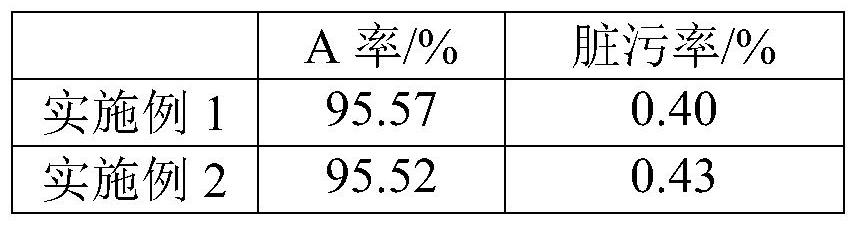

技术总结本发明涉及冷却液技术领域,公开了一种硅片切割用冷却液及其制备方法;所述硅片切割冷却液包括以下原料,按质量份数计:2~5份消泡剂、40~50份高分子添加剂、5~10份分散剂、1~2份螯合剂、40~60份水;所述高分子添加剂的原料包括原料A、原料B;原料A由亚氨基二乙酸、甲醛、亚磷酸二乙酯制备得到,原料B由三乙醇胺、硼酸、石油醚、棕榈油酸、丁醇钛制备得到;所述消泡剂包括以下原料,按质量份数计:1~2份硬脂酸、0.5~1份甘油、2~3份正辛醇、4~5份乙二醇单硬脂酸酯、3~4份十八醇、5~6份液体石蜡、1~2份吐温‑60、80~100份水;制得的硅片切割冷却液有效提高切割硅片的A率。技术研发人员:吴纪清,王艺澄,张铭,刘福杰,许晖,冯琰受保护的技术使用者:江苏美科太阳能科技股份有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240726/131755.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表