一种内热式直立炭化炉的制作方法

- 国知局

- 2024-07-29 10:20:17

本申请涉及内热式直立炭化炉,具体公开了一种内热式直立炭化炉。

背景技术:

1、气煤是目前已探明炼焦煤储量中占有较大比例的煤种之一,气煤炼焦即以气煤为原料,在隔绝空气条件下,加热到九百五十摄氏度左右,经高温干馏生产焦炭,同时其他一些有用物质的一种煤转化工艺,直立炭化炉是目前气煤炼焦最常用的炭化炉之一;

2、本工程所用原料主要为新疆哈密巴里坤西部矿区的煤,由于该煤无粘结性,故不能采用常规焦炉炼焦。利用该地区的煤,采用炉顶加煤炉底排焦的直立式炭化炉;

3、工业生产上所应用的直立炉炉型主要为:内热式直立炉和外热式直立炉,比较区别如下:

4、(1)内热式直立炉由燃烧室产生的热废气直接与煤接触进行加热,与外热式直立炉相比加热速度快、加热均匀,因而单位容积生产能力大。

5、(2)内热式直立炉燃烧室温度较外热式直立炉温度低,因此在热解段采用高铝砖砌筑即可满足要求,与外热式直立炉主要部分采用的硅砖相比,高铝砖比硅砖抗热震稳定性好,且价格便宜;

6、内热式直立炉热废气直接与煤接触,微正压操作主要靠燃烧废气对流进行加热,燃烧废气与物料温差较小目的,而外热式直立炉主要靠传导进行加热,燃烧废气与物料温差较大。干馏时间长因而内热式直立炉传热效果好,热效率高。

7、因此,此工程设计所选炉型为内热式直立炭化炉。该炉型可满足本地区煤种转化的需要。

8、关于炭化过程:

9、由备煤工段运来的合格入炉煤,经可逆配仓皮带卸入炉顶最上部煤仓,再经放煤旋塞或两级闸板阀和辅助煤箱装入炭化炉内。加入炭化炉的块煤自上而下移落,与燃烧室送入的高温气体逆流接触。炭化室的上部为预热段,块煤在此段被加热到400℃左右;接着进入炭化室中部的干馏段,块煤在此段被加热到650-750℃左右,并被炭化为兰炭;兰炭通过炭化室下部的冷却段时,经排焦箱水夹套循环水冷却进入干法熄焦装置;

10、关于干法熄焦装置:也可以叫做熄灭兰炭的方法,在直立内热式空腹炭化炉的熄焦大槽内注满水,排焦口没入水深约350mm处。当碳化后的兰炭在炭化炉内至上而下运动时,从各排焦口排出,落至托焦板,托焦板中部的推焦杠,托焦板上部做水平运动,将兰炭从托焦板两侧推离托焦板,落入大槽底部。设在大槽底部的刮板机将兰炭刮出大槽,并提升至烘干机,完成了兰炭的水熄灭过程,将兰炭刮出大槽内;

11、然后再烘干,此时的兰炭含水率是很高的,需要再次点燃兰炭对兰炭烘干;

12、综述:

13、上述两套设施,使炙热的兰炭经历了在水中熄灭、捞出、再烘干的全过程。此工艺耗水量大,熄灭的兰炭含水率高(约35%),且需要有一个二次处理的过程——用煤气点燃烘干,制成产品工序繁杂,且消耗大量能源,还造成了环境污染。

14、鉴于此,发明人提出一种内热式直立炭化炉。

技术实现思路

1、本发明的目的在于解决了传统的内热式直立炭化炉底部的熄焦装置在水中熄灭、捞出、再烘干的全过程比较麻烦的问题。

2、为了达到上述目的,本发明提供以下基础方案:

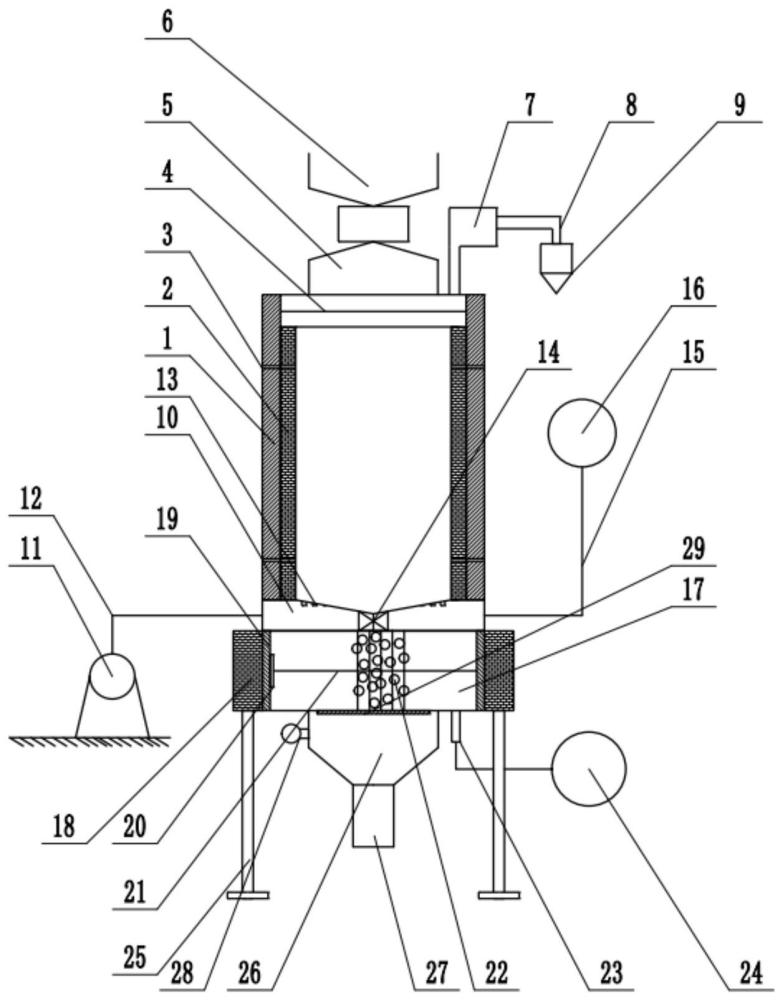

3、一种内热式直立炭化炉,包括炭化炉本体,所述炭化炉本体的顶部设有煤仓组件和荒煤气处理组件,所述炭化炉本体的底部从上往下依次设有燃烧室和水蒸气搅拌降温室,所述水蒸气搅拌降温室连通有自热烘干室,所述自热烘干室的底部与外界连通。

4、本基础方案的原理及效果在于:

5、1.与现有技术相比,本装置结构简单,构思巧妙,和传统的工艺相同,由备煤工段运来的合格入炉煤,经可逆配仓皮带卸入炉顶最上部煤仓,再经放煤旋塞或两级闸板阀和辅助煤箱装入炭化炉内。加入炭化炉的块煤自上而下移落,与燃烧室送入的高温气体逆流接触。炭化室的上部为预热段,块煤在此段被加热到400℃左右;接着进入炭化室中部的干馏段,块煤在此段被加热到650-750℃左右,并被炭化为兰炭,本案在关于炭化为兰炭的过程中与传统的工艺相同,均为燃烧法,即燃烧室作用在炭化炉本体内部,使得原碳变成兰炭。

6、2.与现有技术相比,本装置的改进点在于:水蒸气搅拌降温室和自热烘干室,传统的干法熄焦,存在浇灭在点燃烘干的过程,非常复杂,本案在这个环节上实施重大改进,设置了水蒸气搅拌降温室,利用水蒸气来换热降温,并且利用水蒸气熄灭兰炭表面的明火,此时兰炭内部核心的温度还在,外部的温度已经下降且不存在明火,再将上述的这种兰炭投入自热烘干室,利用兰炭内部核心的温度自烘干兰炭的表面,进而实现实现烘干,又可以在烘干的同时实现降温熄焦。

7、3.与现有技术相比,所述自热烘干室与降温室的底部连通,自热烘干室包括自热室与自热室连通的出口通道和设置在自热室上的气体检测仪,所述自热室与降温室的底部的连接处设有开关阀,利用烘干会带来蒸汽的特点设置了气体检测仪,只要气体检测仪无法检测到水蒸气,即烘干完毕,非常实用。

8、进一步,所述炭化炉本体的外部包裹有护炉铁件,在炭化炉本体的上段和下段均开有测温孔。

9、进一步,所述炭化炉本体的顶部设有集气罩,所述荒煤气处理组件和煤仓组件与集气罩连通,所述煤仓组件包括顶炉煤仓和辅助煤仓,所述顶炉煤仓和辅助煤仓之间设有重力感应电磁闸门。

10、进一步,所述荒煤气处理组件包括与集气罩连通的上升管、与上升管连通的桥管和与桥管连通的集气槽,所述集气槽设有喷头,所述喷头连通的水管,所述喷头出的水为氨水。

11、进一步,所述燃烧室包括气体进入空腔、设置在气体进入空腔顶部的出气孔和设置在气体进入空腔内部的通道,所述通道位置设有电磁开关门,所述气体进入空腔分别连通有燃烧空气组件和可燃气体组件,所述燃烧空气组件包括空气管和与空气管连接的抽气机,可燃气体组件包括燃气管和与燃气管连接的燃气发生装置,空气和燃气在气体进入空腔混合燃烧。

12、进一步,所述水蒸气搅拌降温室包括与通道连通的降温室、设置在降温室内部的水蒸气发生装置和设置在降温室内的搅拌组件,所述搅拌组件包括搅拌电机和与搅拌电机输出轴同轴连接的搅拌轴。

13、进一步,所述自热烘干室与降温室的底部连通,自热烘干室包括自热室与自热室连通的出口通道和设置在自热室上的气体检测仪,所述自热室与降温室的底部的连接处设有开关阀。

技术特征:1.一种内热式直立炭化炉,其特征在于:包括炭化炉本体,所述炭化炉本体的顶部设有煤仓组件和荒煤气处理组件,所述炭化炉本体的底部从上往下依次设有燃烧室和水蒸气搅拌降温室,所述水蒸气搅拌降温室连通有自热烘干室,所述自热烘干室的底部与外界连通。

2.根据权利要求1所述的一种内热式直立炭化炉,其特征在于,所述炭化炉本体的外部包裹有护炉铁件,在炭化炉本体的上段和下段均开有测温孔。

3.根据权利要求1所述的一种内热式直立炭化炉,其特征在于,所述炭化炉本体的顶部设有集气罩,所述荒煤气处理组件和煤仓组件与集气罩连通,所述煤仓组件包括顶炉煤仓和辅助煤仓,所述顶炉煤仓和辅助煤仓之间设有重力感应电磁闸门。

4.根据权利要求3所述的一种内热式直立炭化炉,其特征在于,所述荒煤气处理组件包括与集气罩连通的上升管、与上升管连通的桥管和与桥管连通的集气槽,所述集气槽设有喷头,所述喷头连通的水管,所述喷头出的水为氨水。

5.根据权利要求1所述的一种内热式直立炭化炉,其特征在于,所述燃烧室包括气体进入空腔、设置在气体进入空腔顶部的出气孔和设置在气体进入空腔内部的通道,所述通道位置设有电磁开关门,所述气体进入空腔分别连通有燃烧空气组件和可燃气体组件,所述燃烧空气组件包括空气管和与空气管连接的抽气机,可燃气体组件包括燃气管和与燃气管连接的燃气发生装置,空气和燃气在气体进入空腔混合燃烧。

6.根据权利要求5所述的一种内热式直立炭化炉,其特征在于,所述水蒸气搅拌降温室包括与通道连通的降温室、设置在降温室内部的水蒸气发生装置和设置在降温室内的搅拌组件,所述搅拌组件包括搅拌电机和与搅拌电机输出轴同轴连接的搅拌轴。

7.根据权利要求6所述的一种内热式直立炭化炉,其特征在于,所述自热烘干室与降温室的底部连通,自热烘干室包括自热室与自热室连通的出口通道和设置在自热室上的气体检测仪,所述自热室与降温室的底部的连接处设有开关阀。

技术总结本发明涉及内热式直立炭化炉技术领域,具体公开了一种内热式直立炭化炉,包括炭化炉本体,所述炭化炉本体的顶部设有煤仓组件和荒煤气处理组件,炭化炉本体的底部从上往下依次燃烧室和水蒸气搅拌降温室,水蒸气搅拌降温室连通有自热烘干室,所述自热烘干室的底部与外界连通,本装置解决了传统的内热式直立炭化炉底部的熄焦装置在水中熄灭、捞出、再烘干的全过程比较麻烦的问题。技术研发人员:郭晓博,王建国,韩非,郭建志受保护的技术使用者:新疆国欣绿源清洁能源有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240726/131765.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表