一种低温分级提油装置与提油方法与流程

- 国知局

- 2024-07-29 10:20:35

本发明涉及油泥处理,尤其涉及一种低温分级提油装置与提油方法。

背景技术:

1、石油在勘探、开采、炼制、清罐、集输等过程中产生大量油泥,由于第三方原因、自然沉降等因素,原油出现跑冒滴漏的情况,大量原油或油品与土壤、水等其他杂质形成的含有原油或原油中某些杂质的污泥即油泥,会对环境造成严重破坏和威胁。油泥按成因可分为有棕黑色的落地油泥,含沙粒、泥土、重金属盐类、石蜡以及沥青等重油性组分沉积在油罐底部的罐底油泥,有炼油厂产生的含油污泥,地面溢油等。

2、当前处理油泥的技术、设备等都要求比较高,且大部分技术需要消耗热量使油泥中水分和油分分离,无形中增加了油泥处理的难度和成本,且油泥对环境污染的影响巨大,因此处理油泥的新技术的开发迫在眉睫。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明实施例提供一种低温分级提油装置与提油方法,可将油泥中不同的液态物质进行分离,装置简易,不会对环境造成污染。

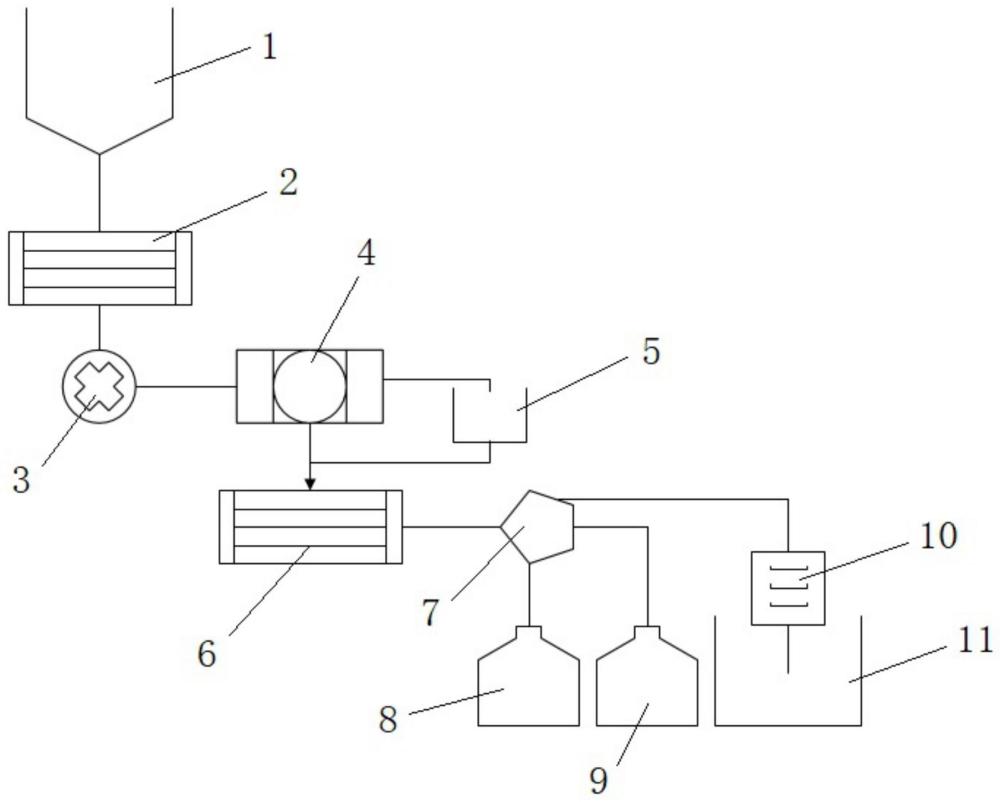

2、本发明一方面实施例提出一种低温分级提油装置,包括:一级冷却器、破碎机、固液分离器、二级冷却器和流体分离器,所述一级冷却器具有进料口与出料口,一级冷却器的进料口连接油泥仓,一级冷却器内具有温控装置;所述破碎机具有进料口与出料口,破碎机的进料口与一级冷却器的出料口相连,破碎机内具有粉碎机构;所述固液分离器具有进料口、第一出料口与第二出料口,固液分离器的进料口与破碎机的出料口相连,固液分离器的第二出料口连接渣仓;所述二级冷却器具有进料口与出料口,二级冷却器内具有温控装置,二级冷却器的进料口与固液分离器的第一出料口相连;所述流体分离器具有进料口与出料口,流体分离器的进料口与二级冷却器的出料口相连,流体分离器的出料口设有若干个,以将不同密度的油质从不同的出料口排出。

3、在一些实施例中,所述流体分离器的出料口设有三个,分别为第一出料口、第二出料口与第三出料口,流体分离器的第一出料口连接第一轻油罐,流体分离器的第二出料口连接第二轻油罐,流体分离器的第三出料口连接第一重油罐。

4、在一些实施例中,所述流体分离器的出料口还包括第四出料口,流体分离器的第四出料口连接第二重油罐。

5、在一些实施例中,所述流体分离器的第三出料口与第一重油罐之间连接第一干燥器,流体分离器的第四出料口与第二重油罐之间连接第二干燥器。

6、在一些实施例中,所述渣仓包括壳体、过滤板与收集盒,壳体具有进料口与出料口,过滤板连接于壳体内且过滤板位于壳体的靠下方的位置,壳体的进料口位于过滤板的上方,过滤板与壳体的底部之间留有用于放置收集盒的空间,壳体的出料口设于收集盒的底部,壳体的出料口与二级冷却器的进料口相连。

7、在一些实施例中,所述过滤板可拆卸连接于壳体的内部。

8、在一些实施例中,所述壳体的出料口与二级冷却器的进料口之间的连接管路上连接有油泵。

9、本发明另一方面实施例提出一种低温分级提油方法,利用上述的低温分级提油装置,包括如下步骤:将油泥仓中的油泥通入一级冷却器进行冷却,冷却温度为零度以下,得到冷冻油泥;将冷冻油泥通入破碎机中粉碎成油泥粉;将油泥粉通入固液分离器中进行固液分离,得到油液与固渣,将油液通入二级冷却器中进行再次冷却,使油液中的轻油与重油进行初步分离,固渣通入渣仓中;分离后的油液通入流体分离器中,将不同密度的油质从不同的出料口排出并分别收集,当对重油收集时,先将重油通入干燥器进行干燥,使重油中携带的冰粒熔化成水后蒸发,然后进行重油的收集。

10、在一些实施例中,所述固渣在渣仓中静置过滤,将固渣中粘附的油质分离出来,通入二级冷却器中进行冷却。

11、在一些实施例中,所述一级冷却器的冷却温度为-5~-3℃,二级冷却器的冷却温度为-10~-5℃,第一干燥器与第二干燥器的干燥温度为70~105℃。

技术特征:1.一种低温分级提油装置,其特征在于,包括:

2.根据权利要求1所述的低温分级提油装置,其特征在于,所述流体分离器的出料口设有三个,分别为第一出料口、第二出料口与第三出料口,所述流体分离器的第一出料口连接第一轻油罐,所述流体分离器的第二出料口连接第二轻油罐,所述流体分离器的第三出料口连接第一重油罐。

3.根据权利要求2所述的低温分级提油装置,其特征在于,所述流体分离器的出料口还包括第四出料口,所述流体分离器的第四出料口连接第二重油罐。

4.根据权利要求3所述的低温分级提油装置,其特征在于,所述流体分离器的第三出料口与所述第一重油罐之间连接第一干燥器,所述流体分离器的第四出料口与所述第二重油罐之间连接第二干燥器。

5.根据权利要求1所述的低温分级提油装置,其特征在于,所述渣仓包括壳体、过滤板与收集盒,所述壳体具有进料口与出料口,所述过滤板连接于所述壳体内且所述过滤板位于所述壳体的靠下方的位置,所述壳体的进料口位于所述过滤板的上方,所述过滤板与所述壳体的底部之间留有用于放置所述收集盒的空间,所述壳体的出料口设于所述收集盒的底部,所述壳体的出料口与所述二级冷却器的进料口相连。

6.根据权利要求5所述的低温分级提油装置,其特征在于,所述过滤板可拆卸连接于所述壳体的内部。

7.根据权利要求5所述的低温分级提油装置,其特征在于,所述壳体的出料口与所述二级冷却器的进料口之间的连接管路上连接有油泵。

8.一种低温分级提油方法,其特征在于,利用权利要求1-7任一项所述的低温分级提油装置,包括如下步骤:

9.根据权利要求8所述的低温分级提油方法,其特征在于,所述固渣在所述渣仓中静置过滤,将所述固渣中粘附的油质分离出来,通入所述二级冷却器中进行冷却。

10.根据权利要求8所述的低温分级提油方法,其特征在于,所述一级冷却器的冷却温度为-5~-3℃,所述二级冷却器的冷却温度为-10~-5℃,所述第一干燥器与所述第二干燥器的干燥温度为70~105℃。

技术总结本发明提出一种低温分级提油装置与提油方法,装置包括一级冷却器、破碎机、固液分离器、二级冷却器和流体分离器,破碎机的进料口与一级冷却器的出料口相连;固液分离器的进料口与破碎机的出料口相连,固液分离器的第二出料口连接渣仓;二级冷却器的进料口与固液分离器的第一出料口相连;流体分离器的进料口与二级冷却器的出料口相连,流体分离器的出料口设有若干个,以将不同密度的油质从不同的出料口排出。本发明通过分级降温逐级将不同凝固点的液态物质进行分离,并辅助破碎处理,提高分离效果,不会对环境造成污染。低温分级可避免水和油分在汽化过程中消耗大量蒸发潜热的能量,因此整体装置的能源消耗量较少。技术研发人员:茹宇,李杰,陈建亮,张华东,鲁佳月,韩立鹏,李楠受保护的技术使用者:北京华能长江环保科技研究院有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240726/131794.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表