一种柴油加氢催化剂级配方法及柴油加氢处理方法与流程

- 国知局

- 2024-07-29 10:21:04

本发明属于柴油加氢,具体涉及一种柴油加氢催化剂级配方法及柴油加氢处理方法。

背景技术:

1、催化裂化柴油在我国柴油池中占比约30%左右,其中芳烃、烯烃、硫、氮等杂质含量均较高,十六烷值低和安定性差。其它一些劣质柴油,如环烷基油的焦化柴油、芳烃含量较高的直馏柴油以及一些非石油基馏分的柴油(煤直接液化油、煤焦油的柴油榴分等),也在柴油池中占有不小的比重,同样面临硫、氮、芳烃含量高等问题。

2、与此同时,在发展低碳经济、循环经济、实现可持续发展的大形势下,油品质量升级步伐明显加快,新的环保法规中关于汽车尾气排放的控制对柴油质量要求越来越高,特别是对柴油中芳烃含量(特别是多环芳烃含量)、硫含量的要求也越来越严格。

3、目前,加氢精制是降低柴油硫含量及多环芳烃含量的主要手段,而且为了再生方便大多数采用单一催化剂。就目前炼厂节能降耗的需求,降低柴油加氢装置的氢耗以实现清洁柴油生产过程的低碳化是各企业追求的目标。

4、柴油中的硫化物、氮化物、芳烃化合物加氢机理不尽相同,对于单一种类催化剂而言,不能针对每一种杂质发挥到最佳的催化活性,这样势必会导致一些过度加氢或反应温度浪费等问题。如果将不同反应温度区域内装填适合各种杂质化合物脱除的催化剂,将大大提高装置的利用效率并降低氢耗和能耗。

5、常规的加氢技术,催化剂芳烃饱和能力有限,不能大幅降低柴油芳烃含量,要增加反应深度,需要消耗大量的氢气和极低的反应空速,必然会造成设备投资和操作费用的增加,而且会减少柴油馏分的收率。

6、随着国家对环保的要求不断在提高,柴油质量标准不断提高。柴油质量持续升级已经成为炼化企业的首要任务,随着企业对生产成本的控制,要求装置运行周期不断延长,现在企业要求装置运行周期延长至4~5年,加氢反应苛刻度的提高与装置运行周期延长之间的矛盾凸显,为了解决以上矛盾,急需提供一种柴油油品质量升级工艺新技术,满足国六柴油质量标准的同时延长催化剂使用寿命。

7、cn109022024a公开了一种提高柴油质量的催化剂级配工艺,其对柴油加氢反应器的技术进行革新,通过采用高空速、高活性的催化剂级配技术,达到产品升级投资小、建设周期短、装置改造工作量小、不对炼厂原有加工流程做大的改动,在原装置不增加反应器的情况下,即可降低柴油中硫含量,使硫含量≤10ppm,满足国v柴油的硫含量标准;镍钨系催化剂具有良好的芳烃饱和性能,该专利级配技术中没有用到镍钨系催化剂,而且该技术是满足国五柴油标准的。

8、cn108393096b公开了一种加氢脱硫催化剂、加氢精制催化剂的级配组合方法及应用。所述加氢脱硫催化剂颗粒由外侧到内侧最可几孔径逐级减小,催化剂的酸性从l酸逐渐向l酸和b酸过度。所述级配组合方法包括:沿着反应物料流动方向依次装填加氢保护催化剂和加氢脱硫催化剂,加氢脱硫催化剂颗粒由外侧到内侧最可几孔径逐级减小,催化剂的酸性从l酸逐渐向l酸和b酸过度。该发明方法提供的级配催化剂具有多级孔道结构,合适的酸性搭配,配合三元金属活性组分,能够充分发挥加氢脱硫催化剂的作用,有效利用其活性中心,在降低催化剂成本的同时,提高了整个反应体系的催化活性。该技术为了改善催化剂表面酸性,催化剂载体中添加了几种复合分子筛,催化剂成本明显增加。

技术实现思路

1、本发明的目的在于提供一种柴油加氢催化剂级配方法及柴油加氢处理方法,该方法能够在降低柴油中硫含量的同时进一步降低氢耗。

2、为实现上述目的,本发明提供柴油加氢催化剂级配方法,反应器内沿物料流向依次装填有以下催化剂:

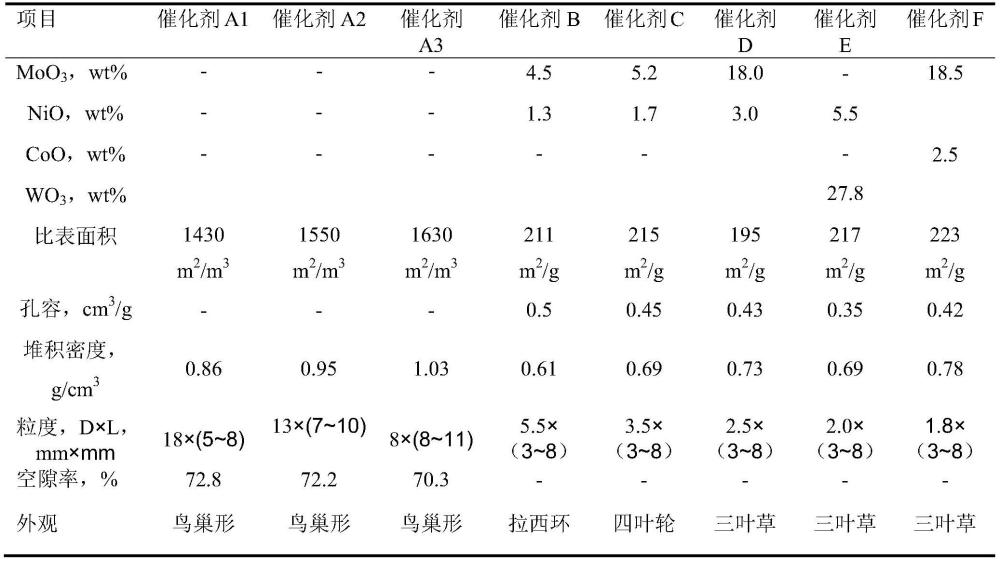

3、(1)鸟巢形保护剂1,装填比例为0~1%;

4、(2)mo-ni保护剂2,装填比例为1~2%,所述mo-ni保护剂2中活性组分以氧化物计含量为4~6%;

5、(3)mo-ni保护剂3,装填比例为1~13%,所述mo-ni保护剂3中活性组分以氧化物计含量为6~7.5%;

6、(4)mo-ni加氢精制催化剂,装填比例为20~40%,所述mo-ni加氢精制催化剂中活性组分以氧化物计含量为20~40%;

7、(5)w-ni加氢精制催化剂,装填比例为20~40%,所述w-ni加氢精制催化剂中活性组分以氧化物计含量为27~35%;

8、(6)co-mo加氢精制催化剂,装填比例为20~50%,所述co-mo加氢精制催化剂中活性组分以氧化物计含量为18~22%。

9、本发明所述的柴油加氢催化剂级配方法,沿物料流向装填的保护剂和加氢催化剂的粒度和孔隙率依次由大到小分布。

10、本发明所述的柴油加氢催化剂级配方法,所述鸟巢形保护剂1大小为φ(8~26)mm×(5~11)mm,空隙率为58%~80%,比表面积为800m2/m3~2495m2/m3。所述鸟巢形保护剂1可以是市场上销售的大小在φ(8~26)mm×(5~11)mm范围的不同大小型号中一种或几种,装填顺序为沿物料流向尺寸和孔隙度均由大到小。

11、本发明所述的柴油加氢催化剂级配方法,所述mo-ni保护剂2为拉西环形,大小为φ(5~8)mm×(3~10)mm。

12、本发明所述的柴油加氢催化剂级配方法,所述mo-ni保护剂3为三叶草或四叶轮形,大小为φ(3.5~4.5)mm×(3~10)mm。

13、本发明所述的柴油加氢催化剂级配方法,所述mo-ni加氢精制催化剂为三叶草形,大小为φ(2.5~3.5)mm×(3~8)mm。

14、本发明所述的柴油加氢催化剂级配方法,所述w-ni加氢精制催化剂为三叶草形,大小为φ(1.8~2.5)mm×(3~8)mm。

15、本发明所述的柴油加氢催化剂级配方法,所述co-mo加氢精制催化剂为三叶草形,大小为φ(1.8~2.5)mm×(3~8)mm。

16、本发明所述的柴油加氢催化剂级配方法,鸟巢形保护剂1、mo-ni保护剂2、mo-ni保护剂3、mo-ni加氢精制催化剂、w-ni加氢精制催化剂、co-mo加氢精制催化剂装在同一反应器内;或鸟巢形保护剂1、mo-ni保护剂2、mo-ni保护剂3、mo-ni加氢精制催化剂装在一个反应器内,w-ni加氢精制催化剂、co-mo加氢精制催化剂装置在另一反应器内;或鸟巢形保护剂1、mo-ni保护剂2、mo-ni保护剂3、mo-ni加氢精制催化剂装在一个反应器内,w-ni加氢精制催化剂、co-mo加氢精制催化剂分别单独装在另一反应器内。

17、为实现上述目的,本发明还提供一种柴油加氢处理方法,按照所述方法在反应器内装填催化剂,向反应器内加入原料油进行加氢处理,加氢处理条件为:反应器入口温度为300-340℃,氢气反应压力为5.5-7.5mpa,液时体积空速为0.5-4h-l,氢油体积比为300-500:1。

18、本发明所述的柴油加氢处理方法,所述原料油为催化柴油、焦化柴油、直馏柴油中的一种或几种。

19、对于中压加氢装置来说,生产低硫柴油时反应入口温度通常在300-340℃,出口温度通常360-390℃,在较高温度下加氢反应受到热力学平衡的限制,难以发挥加氢活性高的ni-mo类催化剂的反应活性,造成运转中后期脱硫随催化剂提温的效果不明显,不能稳定生产。由4,6-dmdbt反应网络可知,有位阻硫化物在较高压力及较低温度下的主要反应途径是加氢路径,但它易受热力学平衡的限制,在中压下不可能用较高的反应温度。直接氢解脱硫的co-mo型催化剂由于受热力学平衡限制少,可以在较高温度下使精制柴油硫含量小于10mg/kg,适合在较高反应温度下使用。另外,多环芳烃的加氢也会受热力学平衡的限制,适合于330~360℃下进行加氢脱芳,而w-ni系催化剂具有良好的脱芳性能适于装填在反应器中部,且具有较高的单环芳烃选择性,可适当降低能耗。所以根据反应器不同区域反应条件的不同,装填不同类型催化剂,以便更好地发挥不同类型催化剂的活性,满足装置稳定生产低硫柴油的要求。

20、本发明有益效果是:

21、1.本发明通过提供一种新的加氢催化剂级配方法,在原料油进入反应器之初与鸟巢形惰性保护剂进行接触,可有效吸附原料油中的机械杂质及焦化柴油中的焦粉,该保护剂空隙率为58%~80%,比表面积为800m2/m3~2495m2/m3,鸟巢形保护剂在装填时保护剂之间还能形成大小不等的近三角形或近四边形的孔口,积垢能力提高5倍以上,即使吸附足够的焦粉或机械杂质也不会对催化剂床层压降产生影响。

22、2.根据原料中杂质化合物加氢反应特点进行催化剂级配,使杂质化合物在适合的反应区内进行脱除,不仅能够降低氢耗,而且能够减少成本较贵的催化剂的使用量、大幅度延长了装置整体的运行周期。

23、穿过鸟巢形保护剂之后是mo-ni保护剂2和mo-ni保护剂3,在一定的反应温度下,这两种保护剂可对油品中的二烯烃进行加氢,产生少量的温升后接触mo-ni加氢精制催化剂,在此反应区主要进行低温区脱硫、脱氮、脱芳;带动催化剂床层温升后进行接触wni加氢精制催化剂催化剂,进行中温的脱硫、脱氮、脱芳,在这个反应区会完成大部分多环芳烃的饱和和含芳环类氮化物的脱除,最后进入高温脱硫脱氮区域,带空间位阻类硫化物主要在此反应区进行。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131834.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表