一种焦化汽柴油加氢处理方法与流程

- 国知局

- 2024-07-29 10:22:58

本发明属于石油炼制领域,本发明涉及一种焦化汽柴油加氢处理方法。

背景技术:

1、延迟焦化是炼化企业加工劣质重质油的重要手段之一,但延迟焦化产品一般需要进一步进行脱除杂质。如焦化汽柴油中含有较高的硫、氮、烯烃、胶质以及含硅化合物等杂质,其汽油馏分要作为乙烯裂解、化肥、及重整等单元用原料,航煤和柴油馏可以生产优质燃料油,但都必须进行加氢精制和脱硅处理。其中含硅化合物来自延迟焦化生焦过程中加入的含硅消泡剂,含硅消泡剂中的硅会随原料油进入反应器沉积在催化剂上,导致催化剂硅中毒永久失活,也会造成装置单次开工周期短。《icp-oes直接测定焦化馏分油中的硅含量》等多篇文献报道,聚二甲基硅氧烷作为消泡剂经过热裂解后生成的主要产物为环硅氧烷,大部分存在于石脑油馏分中。对于脱硅用捕硅催化剂最佳的反应温度在270℃以上,通常与加氢脱硫催化剂级配使用。

2、《石化技术与应用》2004年第3期第173~176页的文章“焦化汽柴油加氢生产喷气燃料的研究”,介绍了将焦化汽柴油混合进行深度加氢精制,然后分馏出汽油、煤油和柴油等。该方法只将焦化全馏分进行深度精制,然后将其中的煤油馏分分离出来,造成过度加氢。《炼油技术与工程》1994年第5期第39~42页孙光发表的文章“用fh-5催化剂在低压下加氢精制焦化汽柴油”,采用一套加氢精制装置,对焦化汽油和焦化柴油进行加氢精制,具体采用切换进料的方式,即加工一批焦化汽油后,切换焦化柴油原料。这种方式只能适用于小规模的焦化装置,生产过程中需要不断切换,操作条件需频繁变化,给操作带来不便,对催化剂性能有较大影响。

3、cn101003751a公开了一种焦化全馏分油的加工方法,包括:焦化全馏分油分离为焦化轻馏分油和焦化重馏分油,其中轻质馏分油中含有部分轻柴油馏分,重馏分油为干点较高的重柴油馏分。焦化重馏分油进行加氢裂化,裂化产物与焦化轻馏分油混合后进行加氢精制处理。该方法存在轻组分过度加氢,过度脱硫等问题。

4、cn112852480a公开了一种焦化汽油加氢精制催化剂的级配方法及加氢精制方法,包括:沿物流方向依次设置串联的可置换区和主反应区,其中,所述可置换区沿物流方向依次在第一反应器中装填二烯烃饱和催化剂,在第二反应器中装填捕硅剂,其中第二反应器为并联双反应器,可进行在线切换;所述主反应区沿物流方向依次装填脱砷剂和汽油加氢催化剂。

5、cn111321005a公开了一种低能耗、长周期生产柴油的加氢工艺方法,该方法先将柴油原料分馏为轻馏分和重馏分,将重馏分经过第一反应区进行加氢脱硫反应,再与轻馏分柴油原料油在加氢脱硫催化剂的作用下在第二加氢反应区内进行反应。

6、上述现有技术选用的工艺都为常规气相循环滴流床加氢工艺。但都未能考虑脱烯烃反应放热控制、脱硅催化剂和反应馏分脱硫需求的匹配。部分产品存在过度加氢脱硫的情况,易造成产品质量过剩,液收降低,氢耗和能耗过高等问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种焦化汽柴油加氢处理方法,该方法能够更好的使反应馏分和反应温度深度耦合,即实现合理脱硫和脱硅脱烯烃等反应,又避免部分馏分过度加氢脱硫反应,降低了氢耗,提高了液收;同时降低反应苛刻度,并且可以更好发挥各反应区的作用,并更好的利用热平衡,降低装置能耗,能够产出优质的柴油和乙烯裂解用汽油产品。

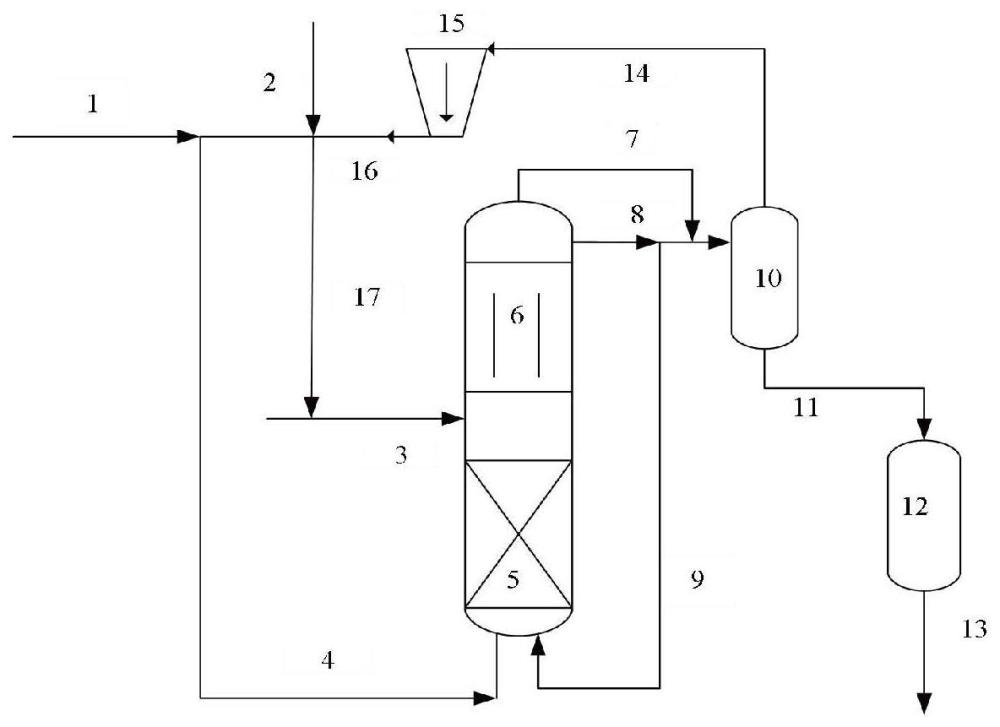

2、本发明的焦化汽柴油加氢处理方法,包括:将焦化汽柴油原料切割为重馏分和轻馏分,反应区分为装填加氢精制催化剂的加氢反应区i和装填脱硅脱烯烃催化剂的加氢反应区ii,重馏分与氢气混合并自下而上通过加氢反应区i,加氢反应区i所得反应物流与轻馏分、脱硅助剂、氢气混合并自下而上通过加氢反应区ii,加氢反应区ii所得反应物流包括液相物流和气相物流,一部分液相物流循环使用,与重馏分、氢气共同进入加氢反应区i,剩余部分液相物流与全部气相物流进入后续的分离系统,分离得到汽油和柴油产品。

3、进一步地,所述焦化汽柴油原料的初馏点温度为30℃~110℃,终馏点温度为350℃~410℃。所述的焦化汽柴油原料中硅的含量为2~500μg.g-1,优选5~100μg.g-1,烯烃含量5wt%~40wt%,硫含量>5000μg.g-1,优选6000~15000μg.g-1,氮含量≤2000μg.g-1。所述的焦化汽柴油原料中焦化汽柴油质量占比在50wt%以上,可以混合加工直馏柴油、源于渣油加氢的柴油、催化汽油、乙烯裂解汽油、直馏石脑油等油品中的一种或几种。

4、进一步地,所述的焦化汽油原料切割为重馏分和轻馏分的切割点为160℃~250℃,其中以焦化汽柴油原料的质量计,重馏分的比例不低于35wt%,优选为40wt%~70wt%。

5、进一步地,所述的加氢精制催化剂一般以耐熔多孔氧化物为载体,如氧化铝、氧化硅、无定形硅铝、氧化钛、以及几种元素的复合氧化物或混合氧化物载体等。一般使用无酸性或弱酸性的材料为载体,加氢精制催化剂的加氢活性组合为w-ni、mo-ni或w-mo-ni。以氧化物计加氢活性组分含量一般为15wt%~60wt%,优选16wt%~46wt%。其中,氧化镍含量为1.8wt%~8.5wt%,优选为2.0wt%~5.5wt%。形状为球形或条形,球形直径为0.1~12mm,优选为0.4~5mm;条形为长度2~15mm,优选为2~8mm,直径为1~6mm,优选为1.2~3.5mm。比表面积为150~650m2/g,优选200~450m2/g,孔体积为0.2~1.5ml/g,优选0.30~0.85ml/g。加氢精制催化剂可以按工艺流程的需要选择适宜的商品催化剂,也可以按现有方法制备,也可以是失活催化剂经过再生后的再生催化剂,如由中石化催化剂公司抚顺分公司生产的fhuds-10。

6、进一步地,所述脱硅脱烯烃催化剂的活性金属为第vib族金属的和第viii族金属,以催化剂的总重量计,第vib族金属以氧化物计为4%~45%,优选10%~35%,第viii族金属以氧化物计为2%~20%,优选4%~15%;所述脱硅脱烯烃催化剂的孔容为0.5~1.0ml/g,优选为0.7~1.0ml/g;比表面积为260~550m2/g,优选为350~500m2/g;其形状为球形或条形,球形直径为0.2~20mm,优选为0.3~5mm;条形为长度2~15mm,优选为3~8mm,直径为0.6~6mm,优选为0.8~3.5mm。催化剂的制备方法为本领域所熟知,可以采用浸渍法、共挤法、共沉淀法中的一种或多种,如由中石化催化剂公司抚顺分公司生产的fhrs-3。

7、进一步地,所述加氢反应区i装填的加氢精制催化剂和加氢反应区ii装填的加氢脱硅脱烯烃催化剂的体积比为80:20~40:60,优选70:30~50:50。

8、进一步地,所述加氢反应区i和加氢反应区ii可以分别置于不同的反应器中,也可以置于同一个反应器中。其中,加氢反应区i采用固定床,加氢反应区ii采用沸腾床。

9、进一步地,所述加氢反应区i的反应条件包括:氢分压为4.0mpa~16.0mpa,优选8.0mpa~12.0mpa,体积空速0.3h-1~10.0h-1,氢油体积比为150:1~1000:1,平均反应温度为340℃~420℃,优选350℃~410℃。

10、进一步地,所述加氢反应区ii的反应条件包括:氢分压为1.0mpa~12.0mpa,优选3.0mpa~8.0mpa,体积空速0.8h-1~10.0h-1,氢油体积比为200:1~2500:1,平均反应温度为250℃~320℃,优选270℃~300℃。

11、进一步地,所述加氢反应区i的平均反应温度比加氢反应区ii的平均反应温度高50℃~140℃。所述加氢反应区i的氢分压比加氢反应区ii的氢分压高2.0mpa~8.0mpa。

12、进一步地,所述脱硅助剂选自醇和/或有机酸,优选选自c1~c10的醇类和/或机酸,进一步优选选自c2~c6的醇和/或有机酸,例如,乙醇、乙二醇、丙醇、丙二醇、丙三醇、丁醇、丁二醇、丁三醇、戊醇、乙酸、乙二酸、酒石酸、丁二酸、羟基乙酸和柠檬酸等中的一种或几种。

13、进一步地,以轻馏分的质量为基准,所述脱硅助剂的质量含量为0.01wt%~5wt%,优选为0.5wt%~4.5wt%,更优选为2.0wt%~4.0wt%。

14、进一步地,液相物流循环使用的部分与总的液相物流的体积比为0.3~0.7:1。

15、进一步地,所述的分离系统包括冷高分、冷低分和分馏单元。

16、进一步地,所述剩余部分液相物流与全部气相物流先进入冷高分,分离出的循环氢脱硫后(可采用加氢领域常规的脱硫方法),再经循环氢压缩机与新氢混合使用。冷高分分离出的液相进入冷低分,再进入分馏单元,得到汽油和柴油产品。所述的分馏单元,为可以对汽油和柴油精确分馏。

17、本发明的一种焦化汽柴油加氢处理方法,具有以下有益效果:

18、1、本发明提供的焦化汽柴油加氢处理方法将焦化汽柴油原料分割不同馏分,根据产品不同需求,优化催化剂体系和反应形式,将反应馏分、反应顺序、反应温度、反应压力和各类反应进行了深度耦合,达到精准控制反应深度,平衡反应热,充分发挥了催化剂性能,达到柴油馏分深度脱硫,控制汽油馏分烯烃强放热,轻馏分借助脱硅助剂实现高效脱硅脱烯烃,又避免过度脱硫,实现反应过程梯级可控的目的。

19、2、本发明将轻馏分气化,与加氢脱硫反应后的液相重馏分在上部反应区进行高效脱硅脱烯烃反应。由于是沸腾床反应,轻馏分气化进入沸腾床反应区内为近似等温反应,随着气相向上与沸腾的催化剂接触进行反应,实现控制脱硅脱烯烃反应区域的等温反应温度,实现轻馏分、脱硅助剂与脱硅脱烯烃催化剂活性和反应物的契合,并有效改变脱硅催化反应温度不匹配及传统被动脱硫的情况。根据沸腾床反应的自身特点,有效控制脱硅脱烯烃催化剂床层的反应温度,很好的解决原工艺中反应放热,避免捕硅催化剂运行初期反应温度不匹配的问题。同时,沸腾床反应形式能在线加排催化剂,避免硅沉积催化剂内,造成催化剂体系活性下降,更有利于运行周期的延长。

20、3、本发明提供的两个反应区,分别装填加氢精制催化剂和脱硅脱烯烃催化剂,并调整相应的反应温度、反应压力,遵循反应物由难到易,反应温度和反应压力由高到低,很好的发挥催化剂高温加氢脱硫,控温脱硅和脱烯烃性能,避免了常规焦化汽柴油加氢工艺的为确保超深度脱除噻吩类硫,使得汽油馏分中的硫被动的过度脱硫,特别是焦化汽油馏分,在沸腾床反应形式下,有效控制脱硅反应温度,避免过度的脱硫。这样可以降低下游乙烯装置的注硫量,提高总液收的同时,提高汽油组分的收率,并降低氢耗。

21、4、本发明的方法,采用梯度反应放热,并有效的匹配热容和反应热平衡,有效控制反应温升,降低热裂解发生的机率,确保高液收,低氢耗和能耗。

22、5、本发明的方法,可采用现有焦化汽柴油加氢或其它相近加氢装置进行小幅度改造,降低了改造成本,同时操作步骤,变大较小,其工艺简单,操作便捷,安全性好,环境友好,且具备较长的运行周期。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131980.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种竹沥的提取方法与流程

下一篇

返回列表