一种催化柴油加氢生产汽油的方法与流程

- 国知局

- 2024-07-29 10:22:47

本发明属于石油炼制领域,涉及一种催化柴油加氢生产汽油的方法,具体地涉及一种利用催化柴油快速生产高辛烷值汽油的加氢转化工艺。

背景技术:

1、催化裂化(fcc)技术是重油轻质化的主要工艺手段之一,在世界各国的炼油企业中都占有比较重要的地位。近年来,随着催化裂化装置加工的原料日趋重质化和劣质化导致催化裂化的产品,特别是催化裂化轻循环油(lco)的质量更加恶化。催化裂化轻循环油硫含量和芳烃含量高,发动机点火性能差,在国外主要用于调和燃料油、非车用柴油和加热油等。将芳烃转化为高辛烷值燃料,是采取适度裂解浅度加氢的方法,催化柴油加氢转化时的加氢深度决定了辛烷值的损失大小。

2、目前,已有采用加氢裂化工艺技术将催化裂化轻循环油转化为超低硫柴油和高辛烷值汽油调和组分的相关报道。如:1995年npra年会,daⅵda.pappal等人介绍了由mobil、akzo nobel和m.w.kellogg公司开发的mak-lco技术;2005年npra年会,vasant p.thakkar等人介绍了uop公司开发的lco unicrackingtm技术和hc-190专用催化剂。据报道,以上两种技术均可将低价值的催化循环油组分转化为高辛烷值汽油组分和优质柴油调和组分。此外,在2007年npra年会上uop介绍了其开发的lco-x新技术,该技术通过加氢转化-选择性烷基转移路线实现了利用催化轻循环油增产芳烃的新途径。由此可以看出,对于相对低价值的催化轻循环油利用,已由最初的改质提升到产出更高附加值的油品和化工品的层面。

3、目前,中国国内在运行的催化柴油加氢转化装置,都存在装置开工初期催化剂初活性较高,加氢脱硫、脱氮、脱芳烃能力性能较强,加氢裂化催化剂加氢性能也较高,加氢活性和裂化活性初期匹配性差的问题。就此表现出,开工初期汽油组分的辛烷值不高,无法满足生产要求,需要稳定较长时间后,所产汽油的辛烷值满足不低于90的要求。

4、us10162310公开了一种两相加氢预处理技术。其工艺过程为新鲜原料油、循环油和氢气经过一个混氢装置将氢气溶解在油中,溶解氢气的油进入较小的反应器与催化剂接触进行加氢反应,脱出油中的杂质。反应后物流一部分循环至混氢装置,一部分作为产品从装置排出。此方法采用原料和循环油进入反应器前将所需氢气预先溶解在油中,可以省略循环氢系统。该方法处理二次加工中间馏分油时,杂质脱出率很难达标。现有的两相加氢技术中,溶解在油相中的硫化氢难以有效脱除,在反应系统中循环积累,对加氢反应造成较严重的抑制作用。虽然可以采用如汽提等方法脱除,但由于处于高温高压系统,同样会增加设备投资和操作费用。

5、cn104611050a公开了一种催化裂化柴油转化方法。该方法采用单段串联工艺,加氢精制反应流出物直接进入加氢裂化反应器,与裂化反应器内级配的催化剂床层接触反应;按照反应物料的流动方向,加氢裂化催化剂的加氢活性呈降低趋势。该发明方法可以在保证柴油加氢裂化效果的同时,减少裂化石脑油的过度加氢及二次裂解,降低化学氢耗,从而提高了石脑油的辛烷值和液体收率。但没有考虑装置开工初期催化剂活性较高的问题,无法缩短装置调整时间。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种催化柴油加氢生产汽油的方法,特别是通过直接采用现有滴流床加氢反应的工艺装置,就可以缩短开工初期汽油产品的辛烷值、硫含量等达到合格的调整时长,且可以减少投资。

2、本发明提供了一种催化柴油加氢生产汽油的方法,包括:

3、(1)钝化原料油、钝化助剂以及氢气进入加氢反应器,依次与加氢预处理催化剂和加氢裂化催化剂接触,进行钝化反应;

4、(2)钝化反应结束后,分次将钝化原料油切换为催化柴油,直至最终进料为催化柴油和钝化助剂的混合物料;

5、(3)催化柴油和钝化助剂的混合物料与氢气依次与钝化后的加氢预处理催化剂和加氢裂化催化剂接触,分别进行加氢预处理反应和加氢裂化反应,得到汽油。

6、进一步地,所述加氢反应器为滴流床反应器。

7、进一步地,所述加氢精制催化剂和加氢裂化催化剂在进行钝化反应前,已经经过了常规的硫化或活化处理。

8、进一步地,所述钝化原料油的初馏点为150℃~350℃,优选150℃~250℃,终馏点为370℃~420℃,芳烃含量<30wt%,优选芳烃含量15wt%~25wt%,氮含量<200μg/g,优选为50~100μg/g。

9、进一步地,所述钝化原料油为重柴油馏分,如常二线、常三线、常四线、减顶油、减一线、直馏柴油等中一种或几种,优选常四线、减顶油和减一线等中的一种或几种。

10、进一步地,所述钝化助剂选自二叔丁基硫化物、二叔丁基二硫化物、二叔丁基多硫化物、叔壬基多硫化物、叔十二烷基多硫化物、二苯基硫化物、二苯基二硫化物、二苯基多硫化物、二叔壬基硫醚等硫化物中的一种或几种。

11、进一步地,所述钝化反应的条件为:反应温度为310℃~380℃,优选320℃~350℃,体积空速0.2h-1~6.0h-1,优选0.6h-1~5h-1,氢油体积比为200:1~2000:1,优选500:1~1500:1,钝化总时间为40~100h。

12、进一步地,所述钝化反应包括两个阶段,第一阶段,钝化助剂占钝化原料油质量的0%~15%,优选1%~15%,运行时间为16~72h,优选24~48h;第二阶段,钝化助剂占钝化原料油质量的16%~30%,优选20%~30%,运行时间12~48h,优选16~32h。

13、进一步地,所述加氢预处理催化剂包括载体和加氢活性组分,所述载体一般为无酸性或弱酸性的耐熔多孔氧化物,如氧化铝、氧化硅、无定形硅铝、氧化钛、以及几种元素的复合氧化物或混合氧化物载体等中的至少一种。所述加氢活性组分为w-ni,mo-ni或w-mo-ni。以加氢预处理催化剂的重量为基准,加氢活性组分以氧化物计的含量一般为15wt%~50wt%,优选18wt%~45wt%。其中,进一步优选氧化镍的含量为2wt%~8wt%,更优选为2.6wt%~6wt%。加氢预处理催化剂可以按工艺流程的需要选择适宜的商品催化剂,也可以按现有方法制备,也可以是失活催化剂经过再生后的再生催化剂。例如可以为中石化催化剂公司抚顺分公司生产的fhuds-8。

14、进一步地,所述加氢裂化催化剂包括载体和加氢活性组分,所述载体为酸性材料,如y型和/或usy分子筛。以加氢裂化催化剂的重量为基准,载体的含量为20wt%~80wt%,优选为30wt%~70wt%;所述加氢活性组分为w、mo、ni和co中的一种或几种,以加氢裂化催化剂的重量为基准,加氢活性组分以氧化物计的含量一般为3wt%~50wt%。加氢裂化催化剂可以按工艺流程的需要选择适宜的商品催化剂,也可以按现有方法制备,也可以是失活催化剂经过再生后的再生催化剂。例如可以为中石化催化剂公司抚顺分公司生产的fc-24。

15、进一步地,所述加氢预处理催化剂和加氢裂化催化剂的体积比为3:7~7:3,优选4:6~6:4。

16、进一步地,所述催化柴油的初馏点为65℃~290℃,优选为100~200℃,终馏点为330℃~450℃,所述的催化柴油馏分的芳烃含量≥50wt%,优选50wt%~75wt%,多环芳烃含量≥35wt%,优选为40wt%~50wt%。

17、进一步地,所述催化柴油可以是加工任何基属油种得到的各类催化裂化工艺的产物,例如dcc工艺产柴油、mip工艺产柴油、rtc工艺产柴油、ltag工艺产柴油、fdfcc工艺产柴油、cpp工艺产柴油和argg工艺产柴油等中的一种或多种。所述的催化柴油,也可以是混合芳烃抽提装置抽余油、煤液化柴油、煤焦油柴油、页岩油柴油馏分中的一种或几种。

18、进一步地,所述分次将钝化原料油切换成催化柴油,具体为,以钝化原料油、催化柴油的总重量为基准,每次提高催化柴油比例为10%~35%。

19、进一步地,以钝化原料油、催化柴油的总重量为基准,每次提高催化柴油比例的同时,将钝化助剂的比例降低1%~5%。

20、进一步地,以最终进料中的催化柴油的总重量为基准,最终进料中钝化助剂的含量为5%~20%。

21、进一步地,每次切换催化柴油的间隔为5~15h。

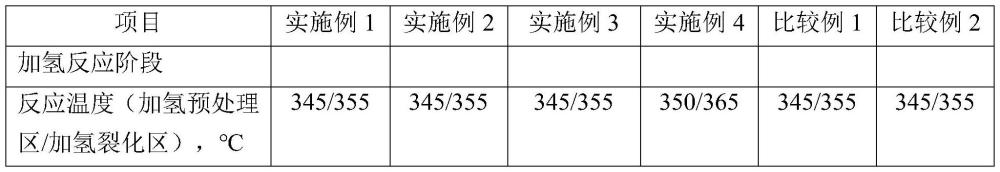

22、进一步地,所述加氢精制反应的条件包括:反应温度为260℃~430℃,优选300℃~380℃;体积空速0.4h-1~10.0h-1,优选0.6h-1~5h-1;氢油体积比为200:1~2000:1,优选500:1~1500:1,总压为2.5~20.0mpa,优选5.0~15.0mpa。

23、进一步地,所述加氢裂化反应的条件包括:反应温度为350℃~450℃,优选355℃~420℃;体积空速为0.4h-1~16.0h-1,优选0.6h-1~6h-1,氢油体积比为200:1~2000:1,优选500:1~1500:1,总压为2.5~20.0mpa,优选5.0~15.0mpa。

24、进一步地,经过加氢预处理反应和加氢裂化反应所得的反应产物经气液分离后,进入分馏区,经汽提和分馏得到汽油。

25、进一步地,所得汽油产品的硫含量≯10μg/g,研究法辛烷值≮92。

26、与现有技术相比较,本发明方法具有如下优点:

27、1、本发明采用现有的催化柴油加氢转化工艺,通过运行初期强化催化剂的钝化阶段,并添加钝化助剂实现降低催化剂活性的调控,达到催化剂的可控的积碳过程,缩短汽油产品辛烷值达到合格的时间。

28、2、催化剂钝化过程开始注入钝化助剂,钝化助剂在氢气的氛围下,分解成小分子烃类和h2s,达到不同时期改变反应系统总压的效果,实现催化剂分步积碳,避免催化剂过度积碳,实现催化剂加氢性能匹配,同时还能避免循环氢压缩机操作压力过低,压缩机无法运行的情况。

29、3、本发明的方法,钝化助剂分解的小分子烃类和h2s,通过油品分离和循环氢脱硫,实现操作可控,避免循环氢过度富集,并且在正常生产时不影响装置操作和其它产品质量。

30、4、本发明的方法,钝化助剂在氢气的氛围下,对于加氢裂化催化剂而言更有利于发挥裂化活性,降低其加氢性能。

31、5、本发明的方法,遵循现有工艺技术,强化初期钝化过程,其工艺操作变化少,充分匹配活性,缩短了汽油产品辛烷值达到92号国标汽油辛烷值要求的时间。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131966.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表