一种秸秆生物质炭化生产系统的制作方法

- 国知局

- 2024-07-29 10:23:03

本技术涉及一种秸秆生物质炭化生产系统,属于秸秆处理。

背景技术:

1、农作物秸秆产量大,目前农业上处理秸秆的主要方式包括焚烧和还田。其中,焚烧产生的气体会造成环境污染,不符合碳减排的环保要求,因此现在大部分地区禁止秸秆焚烧。目前,我国农业上通常采用打碎翻耕还田的秸秆处理方式,但秸秆上累积有菌群、毒素、虫卵等,在还田时如未有效灭菌杀卵,虫害将危害农作物的生长。为了消灭虫害,就需要投入大量人力、农药,又会导致农产品农药残留,危害土壤、食品健康。另一方面,秸秆可以作为生物质能源利用,大面积秸秆还田不符合对秸秆进行生物质资源化处置的目标。

2、虽然目前公开了将秸秆在一定温度下经无氧或贫氧炭化产出生物质炭、热解气体及木焦油、木醋液的工艺及设备,但现有工艺及设备仅关注了秸秆炭化这一环节,未建立完善的处理流程。而且,现有的秸秆炭化设备连续工作性能有待提高,采用转筒式炭化炉时炉内所能充填的物料受限,富余空间多,存在安全隐患。

3、需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现思路

1、本实用新型为了解决现有技术所存在的问题,提供了一种秸秆生物质炭化生产系统,秸秆生物质在无氧的情况下热解得到热解气和炭渣,热解气通过冷凝器分离得到木醋液、木焦油以及可燃烧的不凝气。

2、本实用新型通过采取以下技术方案实现上述目的:

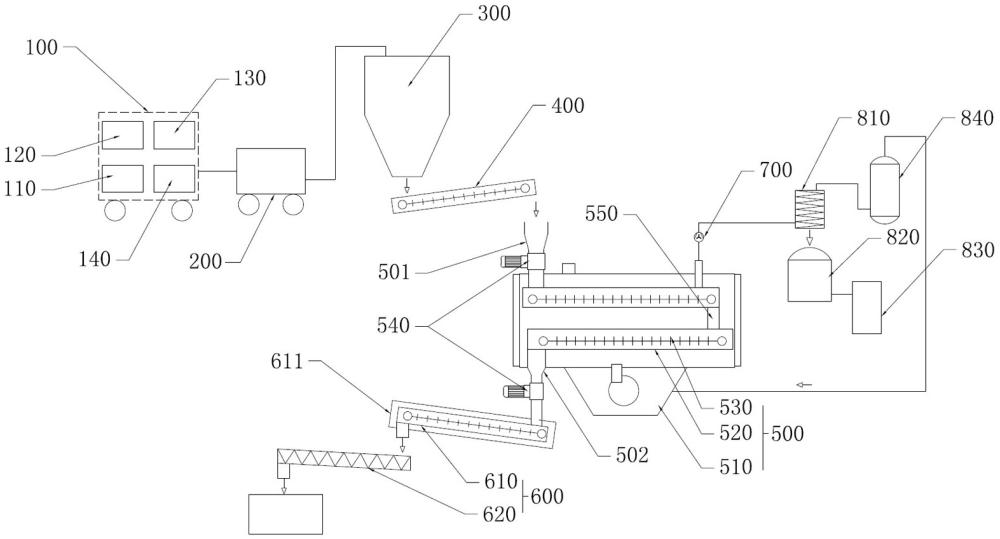

3、一种秸秆生物质炭化生产系统,包括秸秆农用机、转运车、料仓、输送单元、负压无氧炭化炉、出渣单元、负压产生单元和热解气处理单元;

4、所述负压无氧炭化炉内设置有燃烧室、密闭罩和炉内输送机构,所述炉内输送机构设置在密闭罩内,所述燃烧室产生的燃烧气流用于加热密闭罩,所述负压无氧炭化炉的进料口和出料口分别设置有与密闭罩连通的闭风器;

5、所述输送单元用于将料仓内的物料输送至负压无氧炭化炉的进料口,所述出渣单元用于将负压无氧炭化炉的出料口排出的物料输出,所述负压产生单元用于抽取密闭罩内的气体至热解气处理单元。

6、可选的,所述负压无氧炭化炉内上下间隔排列有若干层密闭罩,各层密闭罩内分别设置有炉内输送机构,上层密闭罩和下层密闭罩通过连接罩导通,上层炉内输送机构卸料端的物料经连接罩掉落至下层炉内输送机构的上料端。

7、可选的,所述炉内输送机构采用刮板输送机。

8、可选的,所述秸秆农用机由收割机构、破碎机构、压实机构、打包机构组成。

9、可选的,所述热解气处理单元用于对热解气成分进行分离、收集处理,所述热解气处理单元包括冷凝器、储液罐、油水分离器和气体净化罐,所述冷凝器的气相入口与密闭罩连通,所述冷凝器的液相出口与储液罐连通,所述储液罐与油水分离器连通,所述冷凝器的气相出口与气体净化罐连通,所述气体净化罐与燃烧室的进气管线连通。

10、可选的,所述冷凝器采用水冷式盘管冷凝器。

11、可选的,所述输送单元采用刮板输送机。

12、可选的,所述出渣单元由第一输送机构和第二输送机构前后衔接组成,第一输送机构的外侧设置有水冷罩,第一输送机构和第二输送机构分别采用刮板输送机和螺旋输送机。

13、可选的,所述负压无氧炭化炉外侧设置有保温层。

14、本实用新型提供秸秆生物质炭化生产系统,还包括电器控制系统,所述电器控制系统由电器控制器、显示器组成。

15、本申请的有益效果包括但不限于:

16、本实用新型提供的秸秆生物质炭化生产系统,实现了秸秆从农田到工厂的全流程处理,具体通过秸秆农用机在农田对秸秆进行收割、破碎、压实、打包,实现秸秆的机械化预处理;通过转运车、料仓、输送机实现秸秆从农田至工厂转运;通过负压无氧炭化炉实现秸秆生物质的无氧炭化,无氧炭化过程密闭完成,无臭无异味。炉内输送机构采用刮板输送机,能够充分利用密闭罩内的空间,物料充填率高,提高了安全性。

17、利用本实用新型提供的秸秆生物质炭化生产系统,秸秆生物质在无氧的情况下热解得到热解气和固体炭渣,热解气通过冷凝器分离得到木醋液、木焦油以及可燃烧的不凝气。炭渣经降温后输出,可加工成生物质炭、无烟炭或rdf 燃料棒,实现秸秆生物质炭化及灭菌杀卵的目的。不凝气体在气体净化罐内经洗涤净化后回用燃烧,补充能源。木醋液是天然叶面肥,木焦油是天然植物杀虫剂,均可直接用于农作物,无毒无害。各产物均具有可观的经济效益,通过资源化利用将秸秆变废为宝,体现社会效益。

技术特征:1.一种秸秆生物质炭化生产系统,其特征在于,包括秸秆农用机、转运车、料仓、输送单元、负压无氧炭化炉、出渣单元、负压产生单元和热解气处理单元;

2.根据权利要求1所述的秸秆生物质炭化生产系统,其特征在于,所述负压无氧炭化炉内上下间隔排列有若干层密闭罩,各层密闭罩内分别设置有炉内输送机构,上层密闭罩和下层密闭罩通过连接罩导通,上层炉内输送机构卸料端的物料经连接罩掉落至下层炉内输送机构的上料端。

3.根据权利要求2所述的秸秆生物质炭化生产系统,其特征在于,所述炉内输送机构采用刮板输送机。

4.根据权利要求1所述的秸秆生物质炭化生产系统,其特征在于,所述秸秆农用机由收割机构、破碎机构、压实机构、打包机构组成。

5.根据权利要求2所述的秸秆生物质炭化生产系统,其特征在于,所述热解气处理单元用于对热解气成分进行分离、收集处理,所述热解气处理单元包括冷凝器、储液罐、油水分离器和气体净化罐,所述冷凝器的气相入口与密闭罩连通,所述冷凝器的液相出口与储液罐连通,所述储液罐与油水分离器连通,所述冷凝器的气相出口与气体净化罐连通,所述气体净化罐与燃烧室的进气管线连通。

6.根据权利要求5所述的秸秆生物质炭化生产系统,其特征在于,所述冷凝器采用水冷式盘管冷凝器。

7.根据权利要求1所述的秸秆生物质炭化生产系统,其特征在于,所述输送单元采用刮板输送机。

8.根据权利要求1所述的秸秆生物质炭化生产系统,其特征在于,所述出渣单元由第一输送机构和第二输送机构前后衔接组成,第一输送机构的外侧设置有水冷罩,第一输送机构和第二输送机构分别采用刮板输送机和螺旋输送机。

9.根据权利要求1所述的秸秆生物质炭化生产系统,其特征在于,所述负压无氧炭化炉外侧设置有保温层。

10.根据权利要求1所述的秸秆生物质炭化生产系统,其特征在于,还包括电器控制系统,所述电器控制系统由电器控制器、显示器组成。

技术总结本技术属于秸秆处理技术领域,具体公开了一种秸秆生物质炭化生产系统,包括秸秆农用机、转运车、料仓、输送单元、负压无氧炭化炉、出渣单元、负压产生单元和热解气处理单元;负压无氧炭化炉内设置有燃烧室、密闭罩和炉内输送机构。本技术实现了秸秆从农田到工厂的全流程处理,通过负压无氧炭化炉实现秸秆生物质的无氧炭化,热解得到热解气和固体炭渣,热解气通过冷凝器分离得到木醋液、木焦油以及可燃烧的不凝气。炭渣经降温后输出,可加工成生物质炭、无烟炭或RDF燃料棒,实现秸秆生物质炭化及灭菌杀卵的目的;无氧炭化过程密闭完成,无臭无异味。技术研发人员:吴留明,黄志刚,施永军,王德忠,王庆国受保护的技术使用者:中大贝莱特(山东)环境工程有限公司技术研发日:20240429技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240726/131988.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表