废塑料热解油以高收率转化为轻质烯烃的方法及转化装置与流程

- 国知局

- 2024-07-29 10:23:28

本发明涉及一种废塑料热解油以高收率转化为轻质烯烃的方法及转化装置。

背景技术:

1、废塑料是以石油为原料制备的,回收率低,大部分作为垃圾废弃处理。这些废弃物在自然状态下分解需要很长的时间,因此污染土壤并引发严重的环境污染。作为回收废塑料的方法,可以将废塑料进行热解而转化为可使用的油,这称为废塑料热解油。

2、废塑料热解油是一种具有各种沸点和各种分子量分布的烃油的混合物,根据所述烃混合物的沸点和分子量分布特性,热解油中的杂质的组成或反应活性会发生变化,因此不能直接用于石油化学工业或现场,需要经过按不同沸点的分离工艺或精制工艺。

3、在烃油混合物中,烯烃、例如乙烯、丙烯等轻质烯烃正在广泛用于石油化学工业。到目前为止,大部分乙烯或丙烯主要通过以天然气或石脑油、馏分油等烷烃类化合物为主要成分的烃油为对象并在没有催化剂的无催化剂条件下在800℃以上的高温水蒸气气氛下进行热解来制备,但上述方法存在烃的转化率和烯烃选择性低的问题。作为用于提高烃的转化率和烯烃选择性等反应效率的方法,正在进行流化催化裂化(fluid catalyticcracking,fcc)工艺,作为代表性的实例,可以列举利用酸催化剂的催化裂化工艺。在各种酸催化剂中,沸石的使用最为广泛,作为代表性的催化裂化用沸石,正在使用zsm-5、usy、rey、β-沸石等。

4、然而,与原油、天然气、石脑油等相比,废塑料热解油中包含过量的氯、氮或金属等杂质,并且在流化催化裂化过程中,由于所述杂质导致的催化剂活性位点中和或失活,存在反应活性显著降低的问题。以往,在废塑料热解油的情况下,通过在工艺过程中去除失活的废催化剂并重新补充(make-up)新的催化剂的方法进行转化工艺,但是失活的催化剂中包含过量的杂质,并且失活的量相当大,导致严重的环境问题,因此对其进行废弃和处理的方面存在经济和环境方面的限制。此外,在去除废催化剂并重新补充新的催化剂的过程中发生热损失或能量损失,导致工艺效率显著降低,并且难以保持均匀的反应活性,因此存在无法期待恒定的质量的局限性,最严重的问题是废塑料热解油转化为轻质烯烃的收率显著低,并且转化的轻质烯烃中仍包含氯、氮或金属等杂质,导致质量降低,因此难以在经济上和商业上实际应用。

5、因此,需要一种可在流化催化裂化工艺中从废塑料热解油中以高收率制备轻质烯烃的技术。

技术实现思路

1、要解决的技术问题

2、本发明的目的在于,提供一种可从废塑料热解油以高收率转化为轻质烯烃的转化方法及转化装置。

3、本发明的另一个目的在于,提供一种废塑料热解油以高收率转化为轻质烯烃的方法及转化装置,其中,废塑料热解油转化为轻质烯烃的收率为10%以上、具体为25%以上、更具体为40%以上。

4、本发明的另一个目的在于,提供一种废塑料热解油以高收率转化为轻质烯烃的方法及转化装置,其中,通过防止废塑料热解油中包含的杂质导致的催化剂失活,可以长期稳定地进行轻质烯烃转化工艺。

5、本发明的另一个目的在于,提供一种废塑料热解油以高收率转化为轻质烯烃的方法及转化装置,其中,可以使废塑料热解油转化的轻质烯烃中的杂质的含量最小化。

6、技术方案

7、本发明提供一种废塑料热解油以高收率转化为轻质烯烃的方法,所述方法包括:第1步骤,将废塑料热解油加入到反应器中;第2步骤,在所述反应器中,在包含碱金属或碱土金属的化合物和沸石的催化裂化催化剂下使废塑料热解油进行反应;以及第3步骤,从所述第2步骤的产物中分离催化裂化催化剂和油以回收轻质烯烃。

8、在一个具体实施方案中,所述碱金属或碱土金属的化合物可以包含氧化物、氢氧化物、碳酸盐、硅酸盐、硫酸盐、醋酸盐、氮化物或醇盐。

9、在一个具体实施方案中,所述碱金属或碱土金属的化合物可以包含氧化镁。

10、在一个具体实施方案中,所述催化裂化催化剂的mg/al摩尔比可以满足10至40。

11、在一个具体实施方案中,所述沸石可以包含zsm-5、zsm-11、y型沸石(y-zeolite)、镁碱沸石(ferrierite)、丝光沸石(mordenite)、mcm-22、suz-4或l型沸石。

12、在一个具体实施方案中,所述催化裂化催化剂可以进一步包含黏土和粘合剂。

13、在一个具体实施方案中,所述粘合剂可以包含二氧化硅基化合物或铝基化合物。

14、在一个具体实施方案中,所述催化裂化催化剂可以包含1-10重量%的碱金属或碱土金属的化合物、20-70重量%的沸石、10-60重量%的黏土及10-50重量%的粘合剂。

15、在一个具体实施方案中,所述催化裂化催化剂的平均颗粒尺寸可以为50-2000μm。

16、在一个具体实施方案中,所述反应器可以包括流化床反应器。

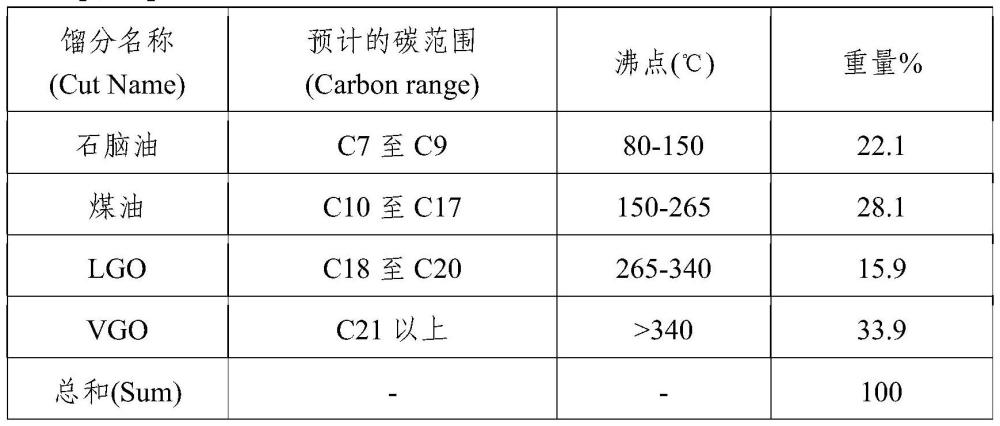

17、在一个具体实施方案中,所述废塑料热解油可以包含常压下的沸点为340℃以上的减压馏分油(vgo)成分。

18、在一个具体实施方案中,所述第2步骤可以在400-600℃的温度和50-200kpa的反应压力下进行。

19、在一个具体实施方案中,所述方法可以进一步包括:第3-1步骤,回收在所述第3步骤中分离的催化裂化催化剂并加入到再生器(regenerator)中,然后使所述碱金属或碱土金属的化合物氧化;以及第3-2步骤,将包含氧化的碱金属或碱土金属的化合物的催化裂化催化剂循环至所述第2步骤以再供应到所述反应器中。

20、在一个具体实施方案中,所述第3-1步骤可以在氧气下在600-800℃下进行。

21、在一个具体实施方案中,在所述第3-1步骤之前,可以进一步包括将所述第3步骤中分离的催化裂化催化剂进行汽提处理的步骤。

22、在一个具体实施方案中,回收的轻质烯烃中的氯含量可以为10ppm以下,氮含量可以为50ppm以下。

23、此外,本发明提供一种废塑料热解油以高收率转化为轻质烯烃的装置,所述装置包括:流化床反应器,其中引入废塑料热解油,并且在包含碱金属或碱土金属的化合物和沸石的催化裂化催化剂下进行催化裂化反应;旋风分离器,其中从所述流化床反应器引入产物,并且分离成催化裂化催化剂和油;以及稳定塔,其中从所述旋风分离器引入油,并且分离成气体成分和液体成分。

24、在一个具体实施方案中,所述碱金属或碱土金属的化合物可以包含氧化物、氢氧化物、碳酸盐、硅酸盐、硫酸盐、醋酸盐、氮化物或醇盐。

25、在一个具体实施方案中,所述碱金属或碱土金属的化合物可以包含氧化镁。

26、在一个具体实施方案中,所述装置可以进一步包括再生器,其中从所述旋风分离器引入催化裂化催化剂,并且所述碱金属或碱土金属的化合物被氧化,来自所述再生器的包含氧化的碱金属或碱土金属的化合物的催化裂化催化剂可以通过再循环管线再引入到流化床反应器中。

27、有益效果

28、根据本发明的废塑料热解油以高收率转化为轻质烯烃的方法可以从废塑料热解油中以高收率获得轻质烯烃。

29、根据本发明的废塑料热解油以高收率转化为轻质烯烃的方法的转化收率可以为10%以上,具体可以为25%以上,更具体可以为40%以上。

30、在根据本发明的废塑料热解油以高收率转化为轻质烯烃的方法中,通过利用流化床反应器,可以防止废塑料热解油中包含的杂质导致的催化裂化催化剂的失活,从而可以长期稳定地进行轻质烯烃转化工艺。

31、根据本发明的废塑料热解油以高收率转化为轻质烯烃的方法可以使转化的轻质烯烃中的氯或氮等杂质的含量最大限度地降低至数ppm的水平。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132024.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表