一种使用兼用吸收油中压吸收回收富气中碳3烃的方法与流程

- 国知局

- 2024-07-29 10:23:20

本发明涉及一种使用兼用吸收油中压吸收回收富气中碳3烃的方法,特别适合于自碳氢料加氢反应产物所得冷高分气的膜分离过程的高压、大流率膜分离尾气的不凝气组分与丙烷组分的吸收法分离过程,其特征是使用加氢反应过程mr11的烃类进料适当增压后作为单程兼用吸收油建立膜分离尾气的中压吸收过程,加氢反应过程mr11生成油的分离、分馏系统同时分离回收富兼用吸收油携带的液化气组分,具有简化流程、节省投资、降低能耗的显著效果。

背景技术:

1、本发明,中压指的是2.3~10.0mpag的压力值。

2、本发明所述富气,是主要由不凝气组分组成的富含碳3烃的含液化气组分的气体,包含或不包含常规液态烃组分。

3、所述不凝气组分,指的是在吸收稳定过程难以被吸收的气体组分,通常包括碳2烃及其更难溶解吸收的组分,包括氢气、一氧化碳、二氧化碳、甲烷、碳2烃、氮气、氩气等组分;所述液化气组分,指的是碳3烃、碳4烃类,包括丙烷、丙烯、丙炔、异丁烷、异丁烯、正丁烷、正丁烯、丁二烯、丁炔等组分;所述常规液态烃组分,指的是常规条件下为液态的烃类,包括碳5烃类以及沸点更高的烃类组分。

4、本发明所述富气,其来源过程不受限制,其来源过程可以是来自碳氢料加工过程,来源点可以是来自气液分离罐、分馏塔的塔顶回流罐,或是加氢反应产物所得冷高分气的膜分离过程的膜分离尾气等。

5、本发明所述富气,其来源过程和来源点不受限制,可以是炼油厂富气,可以是渣油悬浮床加氢过程的膜分离尾气、分馏塔塔顶气,可以是渣油沸腾床加氢过程的膜分离尾气、分馏塔塔顶气等。

6、本发明所述富气,其来源过程不受限制,可以是来自碳氢料加工过程比如可以是煤加氢直接液化过程,来源点不受限制,可以是煤加氢直接液化过程的膜分离尾气、分馏塔塔顶气。

7、本发明的主要目的是提出适合于自碳氢料加氢反应产物所得冷高分气的膜分离过程的大流率膜分离尾气的不凝气组分与丙烷组分的吸收法分离方法。

8、本发明所述吸收过程,指的是富气的油品吸收过程,其分界组分为碳2烃、碳3烃,操作目标是将“湿气”组分如碳3烃及其分子量更大的烃组分尽可能多地被吸收油吸收溶解进入液相从而与难溶气组分分离,同时希望“干气组分”碳2烃及其更难溶组分尽可能少的被吸收油吸收溶解进入液相从而降低富吸收油的解吸过程的负荷,希望吸收过程排出的气体湿度越低越好,从而为下游的净化气分离过程实现深度净化。

9、常规的炼厂富气吸收稳定方法,例如催化裂化装置、延迟焦化装置、加氢裂化装置的富气吸收稳定方法,存在能耗高、投资大的缺点,其原因分析如下:

10、①富气中的液化气组分体积浓度较高比如为14~20%,而常规吸收工艺的吸收压力之下吸收油吸收液化气组分的负载比很低,会导致循环吸收油流率过高;

11、②存在的可兼做吸收油的便捷烃油物料,就是用作吸收油的粗汽油;

12、在现有吸收稳定工艺中,没有合理利用催化柴油作为预吸收剂,来减少循环吸收油的数量;这主要是传统概念将催化裂化装置与催化柴油加氢装置割裂造成的;

13、在常规催化裂化干气的吸收稳定过程中,其吸收过程的操作压力通常高于解析过程压力,该吸收过程操作压力范围通常不高于2.0mpag,并且吸收过程原料气的压力是催化裂化装置分馏塔塔顶回流罐气体经过压缩机升压后达到的压力条件,是压缩机消耗能量的结果;吸收过程压力低,导致吸收油吸收比低,需要大量吸收油循环使用,导致富吸收油再生系统庞大,这一点,对于具有高的操作压力的自碳氢料加氢反应产物所得冷高分气的膜分离过程的大流率膜分离尾气而言,是不存在吸收过程操作压力限制的;

14、③吸收过程操作压力低于解吸过程操作压力;解吸油的稳定过程的操作压力在1.0mpag左右,吸收过程的操作压力通常为0.7~1.7mpag;

15、④吸收过程和稳定过程可以组合在一台吸收稳定塔内进行;

16、⑤富气中的常规液态烃组分体积浓度极低比如远远低于1%,循环吸收油基本不含柴油组分或仅仅含有少量柴油组分,因此,解析塔塔底温度、稳定塔塔底温度较低,这样富吸收油升温至解析塔塔底温度吸收的热量较低。

17、碳氢料加氢反应产物所得冷高分气的膜分离过程的高压、大流率膜分离尾气的特点是碳3烃含量较多、而碳4烃以及常规液态烃含量较少,自膜分离尾气回收液化气实质上主要是回收碳3烃,加之碳氢料加氢反应产物所得冷高分气的膜分离过程的高压、大流率膜分离尾气具有高压的特点,本发明设想进行中压吸收模式回收膜分离尾气中的碳3烃,以降低吸收油用量、提高碳3烃回收率,但是,对于相同的吸收油,由于碳3烃的亨利系数远高于碳4烃的亨利系数,因此,吸收碳3烃需要的吸收油数量远高于吸收等蒸汽分压下等流率的碳4烃需要的吸收油数量,这样使用专用吸收油的代价很高。

18、本发明的目标是提出一种使用吸收油分离回收高压、大流率膜分离尾气中碳3烃的方法,要求不使用专用吸收油从而避免设立专用富吸收油再生系统,同时对中压富吸收油的压力能实现高效利用。

19、本发明的设想是:一种使用兼用吸收油中压吸收回收富气中碳3烃的方法,适合于自碳氢料加氢反应产物所得冷高分气的膜分离尾气的处理,在油品吸收过程u100利用含石脑油组分和/或柴油组分和/或蜡油组分的加氢反应过程mr11的烃类进料作为兼用吸收油可节省专用吸收油再生过程的投资和能耗;富兼用吸收油升温后可在热闪蒸过程s10分离出富含甲烷、碳2烃、碳3烃的热闪蒸气和热闪蒸液,从而减少加氢反应过程mr11进料中的甲烷、碳2烃数量,提高吸收过程的选择性;热闪蒸气冷却后可进入u100;在基于热闪蒸液的物流加压后进入加氢反应过程mr11得到的反应产物的分离过程分离回收热闪蒸液携带的液化气组分。

20、本发明,一种使用兼用吸收油中压吸收回收富气中碳3烃的方法,相对于常规吸收稳定的较低的吸收压力(0.7~1.7mpag),中压吸收优点是可以降低吸收油用量;相对于高的吸收压力(大于10.07mpag)而言,,中压吸收优点是兼顾了降低吸收油目标和维持吸收碳3烃的高选择性目标,可防止吸收压力过高导致富兼用吸收油吸收太多的碳2烃和甲烷,而携带大量不凝气的富兼用吸收油会导致加氢反应过程mr11的气相氢气浓度降低太多而导致操作压力升高。

21、本发明方法属于使用吸收油吸收富气中液化气组分的吸收方法,其中富吸收油的再生方法,不同于常规催化裂化干气的吸收稳定过程需要设置专用的富吸收油的再生过程(包含富吸收油升温过程、脱除碳2烃的富吸收油解吸过程、完成液化气组分与吸收油组分的分离过程的解析塔塔底油稳定过程、贫吸收油循环冷却过程),本发明使用兼用吸收油形成组合工艺,不需要设置专用的大流率富兼用吸收油再生系统,从而节省投资、降低能耗。

22、本发明的目的在于提出一种使用兼用吸收油中压吸收回收富气中碳3烃的方法。

23、由于炼厂存在大量待加氢的含柴油组分的物料,因此,本发明极易实现。

24、本发明可以用作碳氢料工厂的整体富气的回收方案,与富吸收油加氢过程和/或净化干气的深度分离过程形成组合工艺。

25、本发明所述碳氢料加氢反应过程r10,可以是任意一个产出含碳3烃富气的过程,比如可以是渣油悬浮床加氢裂化反应过程和/或渣油沸腾床加氢裂化反应过程和/或煤加氢直接液化反应过程。

26、由于自碳氢料加氢反应过程r10的反应产物所得冷高分气的膜分离过程的操作模式具有相对的稳定性,并且大规模的碳氢料加氢反应过程r10将产生大流率的富含碳3烃的膜分离尾气,因此其分离回收方法的优劣将严重影响全装置的能耗指标和投资,相应地,本发明具有重大的经济价值,且具有普遍实用性。

技术实现思路

1、本发明一种使用兼用吸收油中压吸收回收富气中碳3烃的方法,其特征在于:

2、富气vf在体积上主要由不凝气组分组成,包含碳3烃,包含或不包含碳4烃组分,包含或不包含常规液态烃组分;

3、所述不凝气组分,选自碳2烃以及沸点更低的气体中的一种或几种,包括氢气、一氧化碳、二氧化碳、甲烷、碳2烃、氮气、氩气中的一种或几种;

4、所述液化气组分,包括碳3烃、碳4烃中的一种或几种;

5、所述常规液态烃组分,包括碳5烃以及沸点更高的烃类;

6、富气vf的分离过程,至少包含不凝气组分与液化气组分的分离过程,包含油品吸收液化气组分过程;

7、在富气vf的液化气组分的油品吸收过程u100,将主要由柴油组分和/或石脑油组分组成的加氢过程进料,首先串联用作油品吸收过程u100的兼用吸收油;

8、在兼用吸收油吸收过程,基于富气vf的含气体物流作为接触气,与兼用吸收油进行至少一次接触,接触气中的碳3烃以及更重烃类进入兼用吸收油中成为富兼用吸收油排出油品吸收过程u100,基于接触气的含气体物流脱除至少一部分碳3烃以及更重烃类后成为吸收后接触气kv1排出油品吸收过程u100;

9、油品吸收过程u100的操作压力为2.3~10.0mpag;

10、基于富兼用吸收油的物流,进入联合加工其他烃料或不联合加工其它烃料的加氢反应过程mr11。

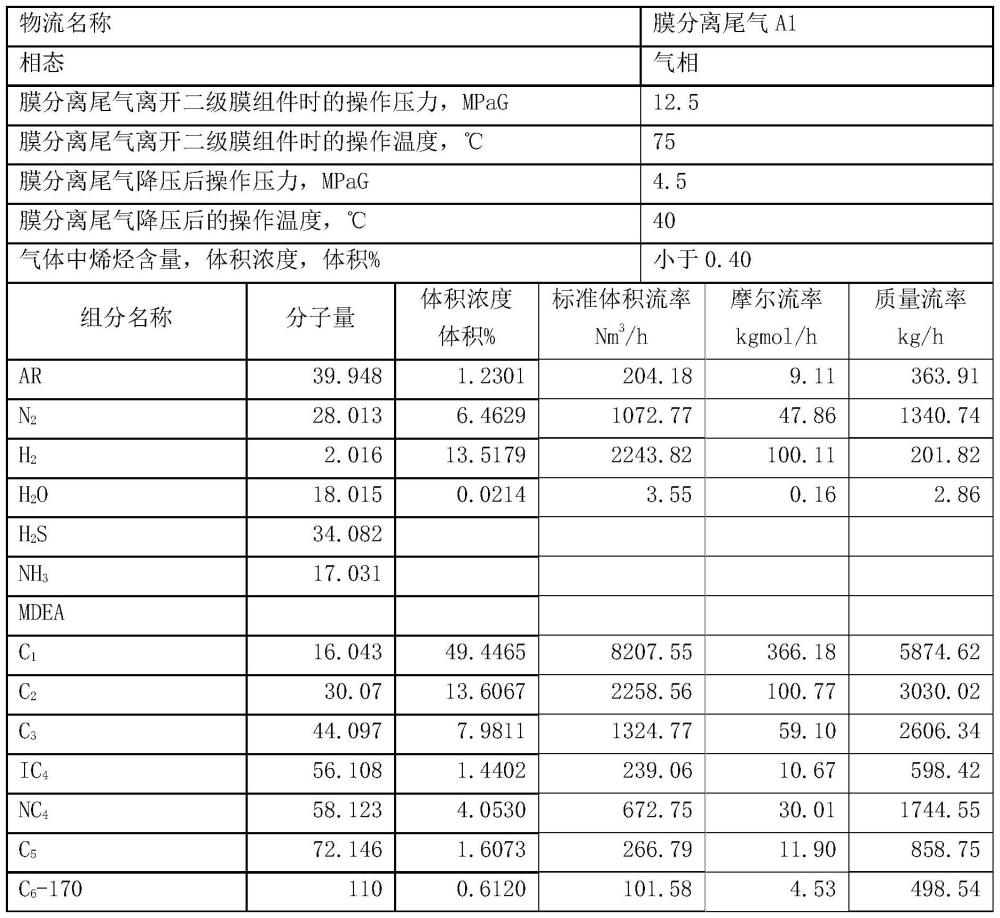

11、本发明,富气vf可以是分离碳氢料加氢反应过程r10的反应流出物r10p所得冷高分气的膜分离过程的膜分离尾气;

12、所述碳氢料加氢反应过程r10,选自下列中的一个或几个:煤加氢直接液化反应过程和/或重油悬浮床加氢裂化反应过程和/或重油沸腾床加氢裂化反应过程和/或重油加氢脱硫过程和/或柴油加氢裂化过程和/或蜡油加氢裂化过程。

13、本发明,富气vf,来源过程可以选自下列中的一个或几个:煤加氢直接液化反应过程、重油悬浮床加氢裂化反应过程、重油沸腾床加氢裂化反应过程、重油加氢脱硫过程、柴油加氢裂化过程、蜡油加氢裂化过程、催化裂化过程、延迟焦化过程;

14、富气vf,来源点可以选自下列中的一个或几个:气液分离罐和/或分馏塔系统和/或膜分离过程的膜分离尾气排放点。

15、本发明,①在油品吸收过程u100,可以设置气体串联操作的2级或多级使用不同烃组成的兼用吸收油的吸收过程,基于富气vf的含气相物流,依次串联经过第一兼用吸收油吸收过程、第二兼用吸收油吸收过程以及存在的其它兼用吸收油吸收过程,以基于富气vf的含气相物流的主体流动方向为正向流动,下游兼用吸收油吸收过程使用的兼用吸收油中的石脑油组分的重量浓度低于上游兼用吸收油吸收过程使用的兼用吸收油中的石脑油组分的重量浓度。

16、本发明,②在油品吸收过程u100,基于富气vf的压缩升压后气体的含气体物流可以作为接触气使用;

17、基于富兼用吸收油的物流,吸热后成为升温后富兼用吸收油,在热闪蒸过程s10分离为热闪蒸气s10-v、热闪蒸液s10-l。

18、本发明,热闪蒸气s10-v的分离方式,可以选自下列方式中的一种或几种:

19、①基于热闪蒸气s10-v的气相物流s10-v-1的降温脱液后的气体,压缩后进入油品吸收过程u100与基于兼用吸收油的液相接触,气相物流s10-v-1中的至少一部分液化气组分被吸收,气相物流s10-v-1中的未被吸收的气体组分进入气体产物中;

20、②基于热闪蒸气s10-v的气相物流s10-v-1的降温脱液后的气体,在吸收过程u700与吸收油uy700发生至少一次接触后分离为分离气u700-v、分离液u700-l,气相物流s10-v-1中的至少一部分液化气组分被吸收油uy700吸收,分离气u700-v中的碳3烃数量少于气相物流s10-v-1中的碳3烃数量;分离液u700-l进入油品吸收过程u100和/或加氢反应过程mr11。

21、本发明,在升温过程ht100,基于富兼用吸收油的物料,可以与加氢反应过程的基于热高分气的物流或其衍生物流通过换热器ht100-hx换热升高焓值后,进入加氢反应过程mr11。

22、本发明,在升温过程ht100,基于富兼用吸收油的物料,可以与富气vf的来源装置的加氢反应过程r10的基于热高分气的物流或其衍生物流通过换热器ht100-hx换热升高焓值后,进入加氢反应过程mr11。

23、本发明,使用的换热器ht100-hx,可以在紧急事故状态下加氢反应过程r10的氢气进料物流停止供应、而热高分气持续释放时,仍能维持换热器ht100-hx中的富兼用吸收油的流动取热功能,从而成为加氢反应过程r10的热高分气物流的应急冷源,利于事故安全应急处理;

24、通常,设立升温过程ht100的换热前富兼用吸收油的缓冲空间lkv1、设立升温过程ht100的换热后富兼用吸收油的缓冲空间lkv2,并且换热前富兼用吸收油的缓冲空间lkv1的上部存在背压气体的缓冲空间vkv1,事故处理期间,缓冲空间vkv1的背压气推动富兼用吸收油流动,经过换热器ht100-hx后进入操作压力更低的换热后富兼用吸收油的缓冲空间lkv2,同时缓冲空间lkv2的上部存在背压气体的缓冲空间vkv2排出背压气体和/或缓冲空间lkv2排出液体;

25、通常,换热后富兼用吸收油的缓冲空间lkv2,充当或不充当富兼用吸收油升压泵的缓冲罐。

26、本发明,富兼用吸收油的升压泵,对吸收过程排出的富兼用吸收油进行加压,或者对热闪蒸液s10-l加压。

27、本发明,在下游气体加工过程,基于吸收后接触气kv1的气相物料,可以进行下述操作中的一种或几种:

28、①经psa变压吸附过程提纯氢气,得到psa提纯氢气和解吸气;

29、②经膜分离过程提纯氢气,得到渗透氢气和膜分离尾气;

30、③深冷提纯碳2烃。

31、本发明,在油品吸收过程u100,可以设置气体串联操作的2级或多级使用吸收油的吸收过程,基于富气vf的含气相物流,依次串联经过第一吸收过程、第二吸收过程以及存在的其它吸收过程,以基于富气vf的含气相物流的主体流动方向为正向流动,下游吸收过程排出的富吸收油,进入上游吸收过程作为吸收油串联使用。

32、本发明,在油品吸收过程u100,基于富气vf的含气相物流中的碳3烃的吸收率,可以选自下列中的一种:

33、①大于75~85重量%;②85~90重量%;③90~93重量%;④大于93重量%。

34、本发明,通常,富气vf的体积流率为5000~120000nm3/h,其中氢气体积浓度为30~80体积%、碳3烃和碳4烃的总体积浓度为3~15体积%、常规液态烃的总体积浓度为0~7体积%。

35、本发明,油品吸收过程u100的操作压力,可以选自下列中的一种:

36、①10.0~8.0mpag;②8.0~6.0mpag;③6.0~5.0mpag;④5.0~4.0mpag;

37、⑤4.0~3.0mpag;⑥3.0~2.5mpag。

38、本发明,通常,富气vf是膜分离尾气时,离开膜分离尾气时的操作压力为3.0~18.0mpag;

39、油品吸收过程u100的操作压力为2.5~8.0mpag,操作温度为15~55℃。

40、本发明,富气vf的初始操作压力可以为0.04~0.35mpag;

41、油品吸收过程u100的操作压力可以为2.5~8.0mpag,操作温度可以为15~55℃。

42、本发明,兼用吸收油的来源,可以选自下列过程中的一种或几种:

43、①油品蒸馏过程;

44、②重油悬浮床加氢裂化生成油分馏过程;

45、③重油沸腾床加氢裂化生成油分馏过程;

46、④重油加氢脱硫化生成油分馏过程;

47、⑤柴油加氢裂化生成油分馏过程;

48、⑥蜡油加氢裂化生成油分馏过程;

49、⑦煤加氢直接液化反应过程的生成油分馏过程;

50、⑧煤加氢直接液化过程配套的溶剂油加氢稳定反应过程生成油分馏过程;

51、⑨催化裂化生成油分馏过程;

52、⑩延迟焦化生成油分馏过程。

53、本发明,加氢反应过程mr11,可以是处理基于碳氢料加氢反应过程r10反应流出物的热高分气的物流的加氢反应过程。

54、本发明,加氢反应过程mr11,可以选自下列过程中的一种或几种:

55、①主要由汽油组分组成的烃油的加氢精制过程;

56、②主要由柴油组分组成的烃油的加氢精制过程;

57、③主要由柴油组分组成的烃油的加氢裂化过程;

58、④主要由蜡油组分组成的烃油的加氢精制过程;

59、⑤主要由蜡油组分组成的烃油的加氢裂化过程;

60、⑥处理基于碳氢料加氢反应流出物的热高分气的物流的加氢反应过程,所述碳氢料加氢反应过程r10,选自煤加氢直接液化反应过程和/或重油悬浮床加氢裂化反应过程和/或重油沸腾床加氢裂化反应过程和/或重油加氢脱硫过程和/或柴油加氢裂化过程和/或蜡油加氢裂化过程中的一种或几种。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132013.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表