一种清洁柴油的生产方法与流程

- 国知局

- 2024-07-29 10:24:44

本发明属于炼油及化工领域,具体地涉及一种清洁柴油的生产方法。

背景技术:

1、随着经济的发展,世界各国对石油的需求日益增加,给人们带来便利的同时,也对环境产生了污染。生产的油品等燃烧后所生成sox和nox是形成酸雨的重要因素,酸雨不仅对我们的居住环境和人类的健康造成了危害,还会腐蚀建筑设施。此外,含硫化合物还会对油品加工产生负面影响,使催化剂中毒,影响催化剂的活性。现阶段,随着人们对环保意识的逐渐加强,不同国家都在逐步加快油品质量升级,中国仅用了很短的时间就完成了从国ⅲ到国ⅵ标准的升级换代。目前,原油重质化、劣质化越来越严重,相应的后续的馏分油质量也逐渐变差,主要是硫化物、氮化物以及多环芳烃含量较高等特点,对后续的加工和转化造成巨大压力。

2、根据国ⅴ、国ⅵ车用柴油技术要求,车用柴油中的多环芳烃质量要求愈发严格,国ⅵ车用柴油标准要求多环芳烃含量不大于7%,而即将要出台的柴油标准对多环芳烃有着更加严格的标准。

3、us5114562a公开了一种中间馏分油加氢脱硫和芳烃饱和的两段法加工流程。该方法有两个独立的反应器,第一反应器进行加氢脱硫,脱硫后的产物进入汽提塔,通过氢气汽提作用脱除反应生成的h2s和nh3,然后进入第二段反应器,进行芳烃的加氢饱和反应。该方法技术较为成熟,但油品中芳烃的饱和不具有选择性,在该条件下单环芳烃也容易达到深度饱和,有着较大的氢耗和能耗,同时装置流程复杂,操作难度较大,也有着较大的建设投资。

4、cn103214332a公开了一种由催化裂化柴油生产轻质芳烃和高品质油品的方法。使用溶剂将催化裂化柴油进行抽提,得到富含多环芳烃的抽出油和富含烷烃的抽余油,再将抽出油进行加氢精制和加氢裂化生产轻质芳烃、高辛烷值汽油馏分。该方法不仅能得到轻质芳烃,能富产高十六烷值柴油和高辛烷值汽油。由于催化裂化柴油中含有较多的烯烃化合物,同时还有较多的硫、氮化合物,抽提溶剂损耗较大,还会影响抽提的效果。所得抽余油如不经精制,油品中较高的硫、氮化合物,难以满足清洁燃料质量要求。

5、cn1156752a公开了一种柴油馏分加氢转化方法,该方法选用一种含分子筛的加氢转化催化剂,采用一段法、串联一段法及两段法加氢工艺流程对劣质柴油进行脱芳、脱硫及改进十六烷值。但该方法生产的柴油规格指标较低,硫含量小于500ppm,芳烃含量小于20wt%,催化裂化柴油原料中大量芳烃组分被加氢饱和,加氢反应氢耗高的同时,未能将不同的芳烃组分进行利用。

技术实现思路

1、针对现有技术的不足,本发明提供了一种清洁柴油的生产方法。本发明能够针对原料中的硫化物和芳烃的反应特点,采用不同的反应方式和反应条件进行针对性的脱除,不仅能够达到超深度脱硫,还能够以较低的氢耗分离出油品中的芳烃组分,同时,还能够以较低的装置能耗生产清洁柴油产品。

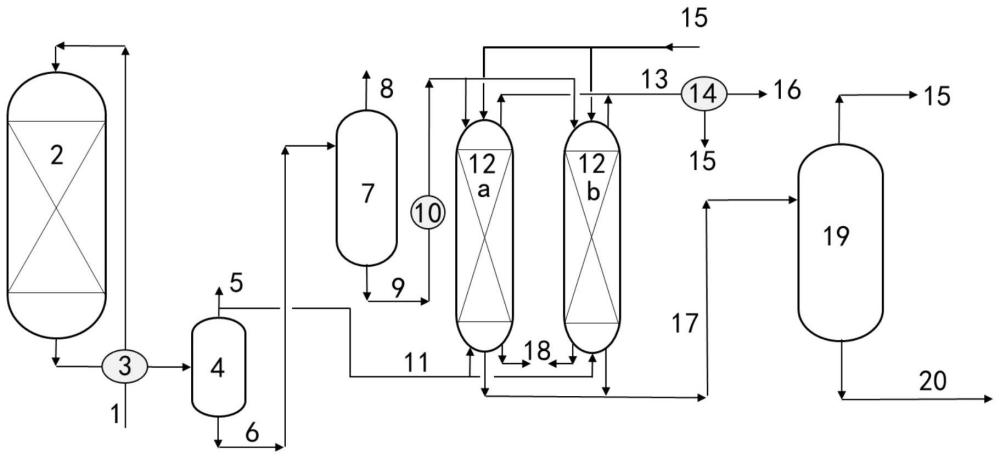

2、本发明提出一种清洁柴油的生产方法,包括如下步骤:

3、(1)柴油原料和氢气进入加氢反应器,进行加氢脱硫反应;

4、(2)加氢反应器流出物料经换热器与柴油原料换热,然后经高压分离器,得到气相组分和液相组分,其中液相组分再经汽提塔汽提,脱除杂质后的液相组分自上而下进入装填芳烃吸附剂的吸附脱芳反应器;

5、(3)吸附脱芳反应器进行吸附脱除反应后,未被吸附的物料从吸附脱芳反应器底部排出,即为清洁柴油产品。

6、进一步地,所述吸附脱芳反应器包括至少2个,优选2~4个吸附脱芳反应器进行并联轮换操作。当其中一个吸附脱芳反应器中芳烃吸附剂达到理论饱和吸附能力的80%~90%时对芳烃吸附剂进行再生处理,同时切换到并联的吸附脱芳反应器进行吸附脱除反应,以此类推。

7、进一步,所述再生处理的方法包括:向吸附脱芳反应器中加入解析剂,对吸附剂所吸附的芳烃组分进行解析,解析过程完成后,解析剂和被解析出的芳烃组分从吸附脱芳反应器中排出,进入分馏塔中进行分离,分离出解析剂和芳烃组分。其中,分离出的解析剂可重复使用。

8、进一步地,所述解析剂优选为甲苯、环己烷等中的一种或几种。

9、进一步地,所述解析剂的用量与处理的柴油原料的质量比2~10:1。

10、进一步地,步骤(1)中,所述柴油原料的性质包括:馏程为180~370℃,s含量≯15000μg/g,优选≯12000μg/g,n含量≯800μg/g,优选≯500μg/g,多环芳烃含量≯30wt%,优选10wt%~20wt%。所述柴油原料为直馏柴油、催化柴油、焦化柴油等中的一种或多种。

11、进一步地,步骤(1)中,所述加氢反应器为气相加氢反应器。

12、进一步地,步骤(1)中,所述加氢脱硫反应的条件包括:压力为0.1~6.0mpa,优选1.0~3.0mpa,温度为260~400℃,优选320~380℃,氢油体积比为100~800,优选300~600,体积空速为0.5~3.0h-1,优选0.5~1.5h-1。

13、进一步地,步骤(1)中,所述加氢反应器内装填的催化剂为具有烷基转移脱硫功能的催化剂,所述的催化剂包括载体和活性金属组分,载体为氧化铝,活性金属组分为mo和co。以催化剂的质量计,载体的含量为50%~92%,活性金属组分mo以氧化物计的质量含量为5%~30%,活性金属组分co以氧化物计的质量含量为3%~20%。所述催化剂的比表面积为≮200m2/g,孔容为≮0.30ml/g。如fripp研发的mo-co型fhuds-5催化剂。

14、进一步地,步骤(2)中,加氢反应器流出物料经换热器与柴油原料换热,换热后的加氢反应器流出物料降温至100~300℃,优选150~250℃。

15、进一步地,步骤(2)中,经高压分离器分离得到的气相组分可直接进入循环氢脱硫系统,也可从吸附脱芳反应器底部进入,用于将残留在芳烃吸附剂中的解析剂混合物料携带出吸附脱芳反应器,并经过冷凝器ii降温,分离出解析剂和气相物流,其中分离出的解析剂重复使用,分离出的气相物流进入循环氢脱硫系统。

16、进一步地,步骤(2)中,液相组分经汽提塔汽提,脱除的杂质为硫化氢、氨气等组分。

17、进一步地,步骤(2)中,液相组分经汽提塔汽提后,得到的液相物流可以先经过冷凝器i,降温至吸附脱芳反应器所需温度后再自上而下进入吸附脱芳反应器。

18、进一步地,所述吸附脱芳反应器的反应条件包括:压力为0~2mpa,优选0.1~0.5mpa;温度为10~100℃,优选20~80℃,体积空速0.1~1h-1。

19、进一步地,所述芳烃吸附剂包括载体和改性金属,所述载体为氧化铝和/或氧化硅;所述的改性金属可以是第ⅰb族、第ⅱb族、第ⅵb族和第ⅷ族中的一种或多种,优选为ni、cu或zn。以所述芳烃吸附剂的质量为基准,载体的含量为80%~99%,改性金属以氧化物计的含量为1%~20%。

20、本发明与现有技术相比,具有如下优点:

21、(1)本发明的工艺方法,将气相脱硫和吸附脱芳工艺进行耦合,大幅度的降低了生产高品质柴油的氢耗。加氢反应器内装填特定mo-co型催化剂,有利于直接脱硫路径(dds)的发生,能够脱除原料中的大多数硫化物;由于加氢反应器反应压力较低,不利于芳烃的在催化剂上的吸附,而且,反应温度较高,芳烃加氢饱和受热力学平衡限制,不利于芳烃加氢饱和反应的进行,在该条件下在达到油品中硫化物大幅度脱除的同时,避免芳烃的饱和,同时富集芳烃,在吸附脱芳反应中进行吸附脱芳反应,能够大幅度的降低反应的氢耗;

22、(2)通过气相加氢脱硫反应,能够脱除大部分的硫化物,对与部分较难脱除的硫化物,如:4,6-二甲基-二苯并噻吩,2,4,6-三甲基-二苯并噻吩等,由于硫原子受甲基的影响,受到空间位阻的影响,硫化物较难脱除,但该类型分子结构存在芳烃基团,在吸附脱芳反应器中装填芳烃吸附剂,在脱除芳烃的同时,对于较重质的硫化物,因其分子结构特点,也能够将部分未反应的硫化物进行吸附脱除,从而实现所生产的柴油产品有着更低的硫含量,且脱除芳烃后的组分拥有更高含量的烷烃组成,能大幅度的提高柴油的十六烷值;

23、(3)加氢反应器反应温度较高,吸附脱芳反应器温度较低,通过在两反应器间设置换热器,能够将加氢反应器高温流出物与柴油原料进行换热,实现能量的合理利用;经过换热后的物料能够直接进汽提塔,脱除加氢反应器流出物中的氨气等杂质,避免物料中氨气影响芳烃的吸附;同时,吸附脱芳反应器通入解析剂后解析所吸附的多环芳烃组分,并利用分离器分离出的气相组分,即高温氢气,从吸附脱芳反应器底部进入,将吸附剂中残留的解析剂携带出反应器,再进行冷凝,冷凝后为液相解析剂,气相物料通过循环氢脱硫系统能够回收氢气。充分利用热量的同时,还能够将芳烃吸附剂中存留的解析剂携带出反应器,极大的提高了循环时吸附剂对芳烃的吸附能力。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132113.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表