一种精制柴油的生产方法与流程

- 国知局

- 2024-07-29 10:24:43

本发明属于炼油及化工领域,具体地涉及一种超低硫精制柴油的生产方法。

背景技术:

1、随着现代化社会进程的加快,车辆燃油的消耗量迅猛增长。含硫燃油在燃烧过程中不可避免地产生大量硫化物,这些硫化物不仅会导致酸雨,污染环境,也会导致汽车尾气排放处理系统中的催化剂中毒。因此,生产硫含量较低的超清洁燃油成为全球炼油工业的必然发展趋势。当前炼油厂普遍使用的固定床加氢精制技术,可在温度300~400℃、压力3.0~8.0mpa、较大的氢油比的条件下将柴油升级达到硫含量<10ppm,达到超清洁柴油标准。在柴油馏分中的硫化物主要是有机硫化物,噻吩硫、苯并噻吩硫、二苯并噻吩等含硫化合物。随着油品馏分增重,含取代基硫化物含量增加,如:二苯并噻吩、4、6-二甲基二苯并噻吩等。随着组分变重含硫化物分子复杂度增加,其脱除的难度相应的也增加,甲基等取代基产生空间位阻效应,不利于硫化物分子上的硫原子与催化剂活性中心接触,很大程度上降低了催化剂的脱硫活性。

2、目前情况下,生产超低硫柴油最常用的方法是使用加氢性能优异的催化剂,在较高的压力与氢油比下,遵循加氢脱硫反应路径达到硫化物的脱除,在较高压力和较高温度下的有利于该反应途径的进行。而且,采用加氢脱硫路径生产超清洁柴油,会大大提高柴油的加氢深度,极大的提高了装置的氢耗,增加了柴油的生产成本。柴油氧化-吸附深度脱硫技术,通过使用添加剂能够在1atm、25~50℃的温度条件下,通过材料表面的活性位可选择性的深度氧化柴油中的有机硫,而吸附材料表面的吸附位可高选择性地吸附有机硫的氧化物,从而进一步实现柴油深度脱硫获得超清洁柴油,达到国ⅵ甚至零硫(1ppm-s)标准。但是对于硫含量较高的柴油产品,由于含有较多的小分子硫化物,采用吸附脱硫的方法难度较大,同时,处理硫化物量越多,氧化吸附脱硫所用的添加剂消耗量增多,且大幅度的缩短了氧化吸附脱硫催化剂的再生周期,提高了油品的加工成本和能耗。

3、cn102311759a公开了一种柴油加氢脱硫方法,该方法采用了一种催化剂级配装填的柴油加氢脱硫方法,能够在加氢精制工艺条件下,通过改变mo-co型催化剂和mo-ni型催化剂的装填梯度混合装填进行反应,能较大程度上发挥催化剂的加氢脱硫性能。然而该方法对于油品中不同类型的硫化物的脱除方法单一,对于产品中硫化物脱除要求较高时,只能通过增加反应的苛刻度,如:增大反应压力、降低反应空速等条件来达到相应的指标要求,相应的会增大装置的氢耗和能耗。

4、cn102465028a公开了一种柴油加氢脱硫方法,该方法设置两个反应器,第一反应器设置普通加氢精制反应,脱除大部分硫、氮杂质,第二反应器装填脱硫催化剂进行二次脱硫,由于第二反应器装填mo-co型催化剂,对于4,6-二甲基-二苯并噻吩类存在空间位阻效应硫化物难以进行脱除,且随着油品馏分增重,油品中大分子硫化物的含量也在不断增加,相应的硫化物的脱除难度随之增加,所以该方法难以满足加工劣质柴油或者是生产超低硫柴油产品要求。

技术实现思路

1、针对现有技术的不足,本发明提供了一种精制柴油的生产方法。本发明通过设置两台反应器相结合,通过对不同类型的硫化物设置不同的反应条件,可以达到深度脱硫的效果,同时优化了工艺的流程,降低了反应的苛刻度,提高了脱硫效率。

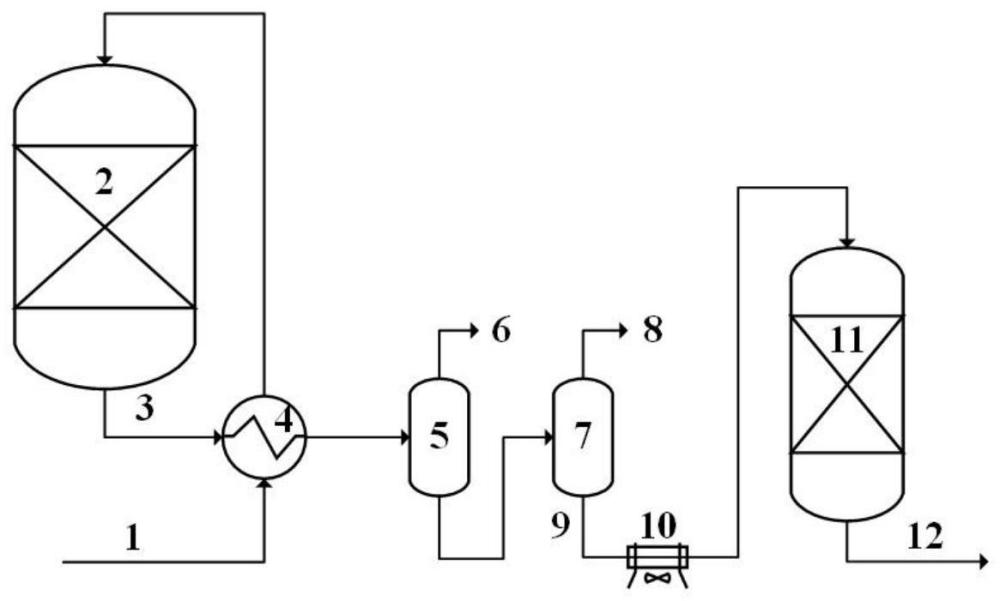

2、本发明提供了一种精制柴油的生产方法,包括如下步骤:

3、(1)柴油原料和氢气进入反应器a,反应器a中装填加氢脱硫催化剂,进行低压加氢脱硫反应;

4、(2)反应器a流出物经过换热器与柴油原料换热,经过汽提塔后再进入分馏系统;

5、(3)步骤(2)分馏出的柴油馏分进入反应器b,反应器b内装填氧化吸附脱硫催化剂,发生氧化吸附脱硫反应,得到精制柴油。

6、进一步地,所述的柴油原料的性质如下:馏程为180~365℃,s含量≯15000μg/g,优选5000~12000μg/g,n含量≯800μg/g,优选100~500μg/g,多环芳烃含量≯40wt%,优选15wt%~35wt%。所述柴油原料为直馏柴油、催化柴油、焦化柴油等中的一种或多种。

7、进一步地,所述反应器a为气相加氢反应器。反应器a的操作条件如下:压力为0.1~4.0mpa,优选1.0~3.0mpa,温度为260~400℃,优选300~380℃,氢油体积比为100~800,优选200~600,体积空速为0.5~3.0h-1,优选0.8~1.5h-1;优选压力为1.0~3.0mpa,温度为300~380℃,氢油体积比为200~600,体积空速为0.8~1.5h-1。

8、进一步地,反应器a内装填的加氢脱硫催化剂为具有烷基转移脱硫功能的催化剂,所述催化剂包括载体和活性金属组分,载体为氧化铝,活性金属组分为mo和co。以催化剂的质量计,载体的含量为55%~93%,活性金属组分mo以氧化物计的质量含量为5%~30%,活性金属组分co以氧化物计的质量含量为2%~15%。所述催化剂的比表面积为≮200m2/g,孔容为≮0.30ml/g。如fripp研发的mo-co型fhuds-5催化剂。

9、进一步地,反应器a流出物经过与柴油原料进行换热,换热后反应器a流出物温度降低到100~300℃,优选150~200℃。

10、进一步地,经过与柴油原料换热后的反应器a流出物进入汽提系统,脱除反应生成的硫化氢与氨气,脱除硫化氢后的物料进入分馏系统。

11、进一步地,所述分馏系统分馏出的石脑油馏分可作为乙烯裂解料或汽油调和组分。所述分馏系统分馏出的柴油馏分优选先经过冷凝器,再进入反应器b,使得经过冷凝后的柴油馏分的温度达到反应器b的反应温度。

12、进一步地,反应器b中装填氧化吸附脱硫催化剂。所述的氧化吸附脱硫催化剂以氧化铝和/或氧化硅为载体,以第ⅰb族、第ⅱv族、第ⅵb族和第ⅷ族中的一种或多种为活性金属,活性金属优选为锌、铜、铈和钼四种配合。以所述氧化吸附脱硫催化剂的质量为基准,载体的含量为70wt~85wt%,活性金属的含量以氧化物计为15wt%~30wt%,优选zno:cuo:ceo2:moo3的质量比为3~4:1~2:1~2:1。所述的氧化吸附脱硫催化剂的比表面积为150~450m2/g,孔容为≮0.25ml/g。

13、所述的氧化吸附脱硫催化剂可再生重复使用,其中再生可以采用器外再生的方式,将催化剂卸出后在400℃有氧条件下进行热再生2~6h,能够脱除催化剂上吸附的硫化物,恢复催化剂的氧化吸附脱硫活性。或者通过器内再生的方式进行再生,将热氮气通过反应后的催化剂床层,进行油品的回收,后将热空气通入反应器b催化剂床层,在400℃下进行热再生2~6h,催化剂的吸附材料即能循环使用。

14、进一步地,反应器b的操作条件如下:反应温度为10~80℃,优选20~60℃,压力为0~0.5mpa,体积空速为0.5~2.0h-1。

15、本发明与现有技术相比,具有如下优点:

16、(1)本发明的工艺方法,能够针对柴油原料中的硫化物的类型不同提供不同的脱硫方式,达到精准脱硫的目的。反应器a内装填特定具有烷基转移的mo-co型催化剂,具有较好的直接脱硫活性,同时,该催化剂在更高的反应温度下,能够利用烷基转移的特点,将具有空间位阻影响的硫化物进行烷基转移,从而达到硫化物的脱除;在反应器b中装填氧化吸附脱硫催化剂,该催化剂能够在常温条件下,吸附氧化去除油品中的有机硫,实现对与大分子硫化物的氧化吸附脱除,能够在不耗氢的条件下实现对油品中大分子硫化物的脱除,通过将两种脱硫方式有机结合,能够大幅度的降低超深度脱硫反应产生的氢耗。

17、(2)由于反应器a反应温度较高,反应器b温度较低,通过在两反应器间设置换热器,能够将反应器a高温流出物与柴油原料进行换热,实现能量的合理利用;经过换热后的物料能够直接进汽提塔,脱除反应器a流出物中的硫化氢、氨气等杂质,避免物料中硫化氢、氨气影响氧化吸附脱硫反应;同时,经过分馏塔分别分馏出石脑油馏分和柴油馏分,能够将未脱除的大分子硫化物主要富集在柴油馏分中,再进入反应器b中进行氧化吸附脱硫,能够提高氧化吸附脱硫催化剂对大分子硫化物的吸附选择性,有利于氧化吸附脱硫反应的进行。

18、(3)本发明通过结合不同的脱硫方式,能够在更加缓和的操作条件实现柴油的超深度脱硫。反应器a反应压力较低,不需要设置高、低压分离器,反应器a流出物与柴油原料换热后能够直接进汽提塔,降低设备投资的同时,还能够降低反应苛刻度、提高了反应效率,达到节能降耗的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132108.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表