生物质双移动床气化制氢系统及方法与流程

- 国知局

- 2024-07-29 10:27:05

本发明涉及生物质能源利用,特别涉及一种生物质双移动床制取氢气的系统及方法。

背景技术:

1、生物质是可再生能源中唯一的绿色“零碳”燃料,用于制氢具有很好的资源潜力和“碳汇”优势。生物质气化制氢技术能够直接将生物质转化为富氢小分子化合物,是重要的生物质制氢途径。目前常规生物质气化制氢存在产氢转化率和氢浓度不高、氢气中焦油和灰分难脱净、气化炉稳定性差等共性问题。有必要创新生物质制氢路线,形成具有竞争力的生物质绿氢成套技术,推动生物质氢能领域规模化发展。

2、生物质双移动床氢路线,将生物质热解、气化、焦油裂解等多个过程空间解耦并集成在一个反应系统内,既不同于常规单床路线中多个过程耦合存在互相干扰的问题,也有别于常规多反应器间存在的物理阻隔问题,在氢气收率及品控方面具有明显优势。目前生物质双移动床制氢主要包括viking技术、woodroll技术。

3、viking技术先将生物质在一段反应器热解,然后热解产物在喉口区不充分燃烧,残留物(主要为不可冷凝气态产物和固态生物焦)落入二段反应器中进一步进行水蒸气气化,同时也能作为高温炭层对气化产物中的微量焦油进行深度脱除,该技术显著降低焦油含量至15mg/m3以下,但由于采用空气作为助燃气,氢气浓度仅为34%左右。woodroll技术与viking技术的不同之处在于,一是将热解产物的直接燃烧供热改为间接燃烧换热,二是仅对气态热解产物进行燃烧,氢气主要通过生物焦与水蒸气的变换反应获得,这不仅避免助燃气对氢气产物的稀释,而且也大大降低气相产物携带的焦油含量,从结果来看,氢气浓度升至55~58%,焦油含量不超过30mg/m3。

4、但上述两种技术存在以下共性问题:一是生物质物料采用非接触传热来进行热解,对原料要求高且加热效率低,通常需要对原料粉碎和松散处理。二是非接触传热状态下的热解产物偏重,需要消耗较多的助燃气,在直接燃烧情况下造成氢气被稀释且收率降低;而在间接燃烧情况下会存在体系自热不能满足反应需热要求,也会影响产氢效率。三是采用小尺寸和低密度原料会限制二段气化炭层高度,造成脱焦油效率降低以及气化运行压力波动大等问题。

5、因此,亟需一种既能提高产氢效率,又能显著提升氢气品质的生物质制氢系统及方法。

6、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种生物质双移动床制取氢气的系统及方法,通过生物质原料微波热解与热解产物燃烧气化的共同作用,既能有效提高生物质热解效率、增强热解产物轻质化,减少燃烧带来的氢损,显著提高产氢收率,又能改善燃烧气化对焦油的脱除强度,为获得最终更高品质的氢气产品气创造更好的条件。

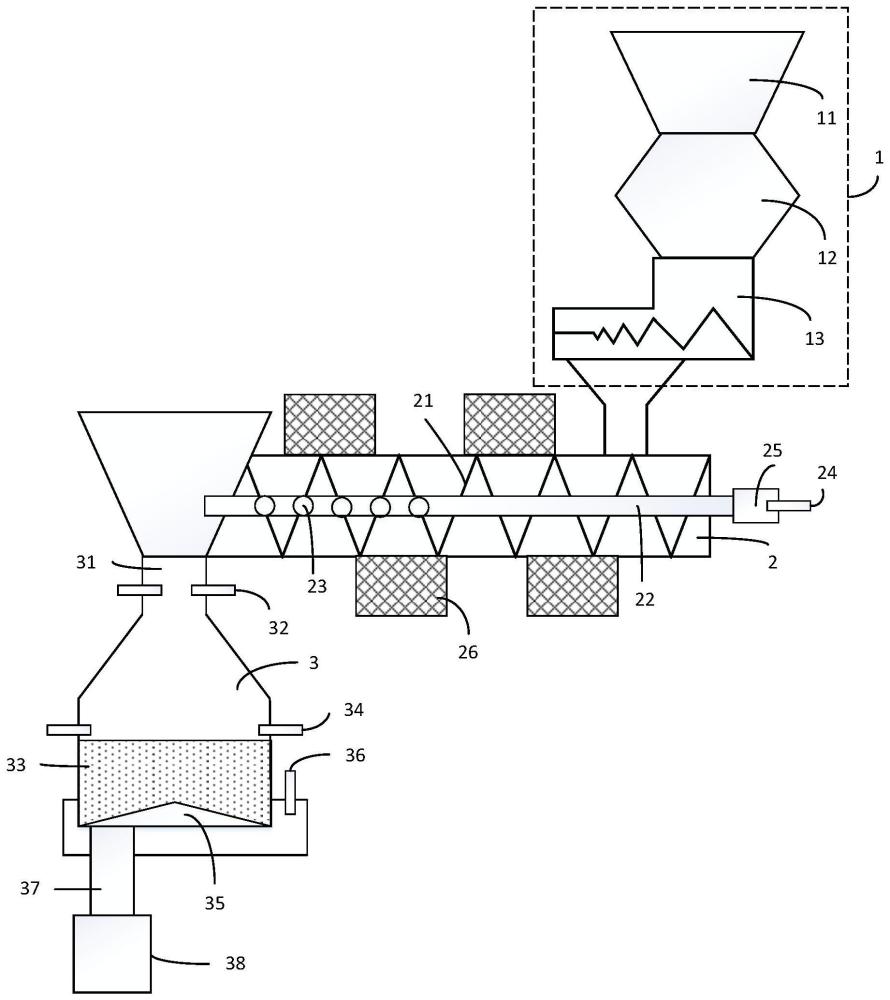

2、为实现上述目的,根据本发明的第一方面,本发明提供了一种生物质双移动床气化制氢系统,包括:进料单元,其用于提供经预处理后的大尺寸高密度生物质原料并连续进料,该生物质原料掺混含有碱金属氧化物及其盐的生物焦;微波热解单元,其包括微波加热腔和输送螺旋,用于接收来自进料单元的生物质原料,在微波加热腔中对生物质原料进行翻转推移的同时进行微波热解,微波加热腔内设有用于径向环周喷射的洗涤气通道;燃烧气化单元,其设置于微波热解单元下部并接收来自微波热解单元的气态挥发分和固态生物焦;该燃烧气化单元设有喉口燃烧区以及气化区。

3、进一步,上述技术方案中,生物质原料可以为对晾干并粉碎的生物质进行分散和挤压成型处理后形成的原料;大尺寸高密度生物质原料在最大尺寸方向上的长度为10~100mm,堆积密度为500~1000g/l。

4、进一步,上述技术方案中,洗涤气通道为可旋转设置,布置于微波加热腔的中央并沿腔体轴向方向延伸;该洗涤气通道上设有朝向微波加热腔壁面的洗涤孔,用于在微波热解的同时向壁面喷射水蒸气和/或氧气。

5、进一步,上述技术方案中,洗涤孔在旋转过程中径向喷射洗涤气,通过径向向上喷射用于脱除粘壁焦油和焦炭,通过径向向下喷射用于将初级热解产物裂解、重整和气化,获取轻质化的热解产物。

6、进一步,上述技术方案中,洗涤孔沿生物质原料的运行方向可以逐渐加密布置。

7、进一步,上述技术方案中,径向喷射的洗涤气在微波加热腔的微负压环境下沿轴向朝燃烧气化单元入口方向移动。

8、进一步,上述技术方案中,微波加热腔外部设有金属外壳,沿金属外壳周向均匀间隔布置微波发生器,每个微波发生器的相应位置设置微波石英窗口。

9、进一步,上述技术方案中,进料单元可包括上、下两级料仓,两级料仓通过料仓之间的球阀启闭进行进料装填和送料过程的连续化。

10、进一步,上述技术方案中,下级料仓下部连接一进料振动器,该进料振动器出口端与微波加热腔连通。

11、进一步,上述技术方案中,喉口燃烧区设置在燃烧气化单元的入口处,通过喷嘴喷射氧气和水蒸气对来自所述微波热解单元的热解产物进行裂解重整。

12、进一步,上述技术方案中,喷嘴可设有双气路环形通道以及旋流混合通道,其中,双气路环形通道包括:内环通道,其设置在内侧并通入氧气;外环通道,其设置在外侧并通入水蒸气。

13、进一步,上述技术方案中,旋流混合通道可以为锥筒结构并与内环通道和外环通道的出口连通,锥筒斜面与底面夹角可以为20~70°。

14、进一步,上述技术方案中,气化区接收来自喉口燃烧区已脱除绝大部分焦油的热解产物,在碱金属氧化物及其盐、水蒸气的联合作用下进行二次反应,脱除残留焦油。

15、进一步,上述技术方案中,气化区下部可设有排渣炉篦,该排渣炉篦紧邻排渣口并通过管路连接固渣收集器,用于收集富含碱金属的生物焦并回用于生物质原料的预处理。

16、根据本发明的第二方面,本发明提供了一种生物质双移动床气化制氢方法,包括如下步骤:a、将预处理后的大尺寸高密度生物质原料进行连续供料;b、在微波加热生物质原料的同时,通过径向喷射的洗涤气清除粘壁焦油和焦炭,并将产生的初级热解产物原地进行裂解、重整和气化;c、将微波热解产生的热解产物进行燃烧和气化,在氧化气和水蒸气的共同作用下,生成富含氢气的气相产物。

17、进一步,上述技术方案中,步骤a中的预处理可包括晾干、粉碎、分散以及成型过程;所述分散过程具体为:将含有碱金属氧化物及其盐的生物焦均匀分散到生物质原料中,生物质原料与含碱金属氧化物及其盐的生物焦质量比可以为1:0.02~1;碱金属氧化物及其盐在所述生物焦中的质量百分含量可以为5%~50%。

18、进一步,上述技术方案中,步骤b中的微波加热反应时间为2~10分钟,微波功率密度为0.1×105~1×105w/m3,微波热解区域温度达到400~700℃。

19、进一步,上述技术方案中,洗涤气中的水蒸气流量为0.01~0.1m3/h,氧气流量为0.005~0.05m3/h。

20、进一步,上述技术方案中,步骤c中的燃烧为在喉口燃烧区进行的一次反应,喉口燃烧区温度为900~1100℃,燃烧区的反应时间为1~5秒;一次反应的反应条件为:氧气流量0.1~0.5m3/h,水蒸气流量0.02~0.2m3/h。

21、进一步,上述技术方案中,步骤c中的气化为在气化区进行的二次反应,气化区温度为750~850℃,气化区的反应时间为5~10分钟;二次反应条件为:水蒸气流量0.2~0.6m3/h。

22、进一步,上述技术方案中,步骤c的富含氢气的气相产物中氢气产品浓度可以达到60%以上,一氧化碳介于25~35%之间,二氧化碳含量低于5%,焦油含量低于1mg/nm3,制氢过程中氢气产率不低于60g/kg干基生物质。

23、与现有技术相比,本发明具有如下有益效果:

24、1)本发明使用微波热解与常规气化相结合的方法,通过微波加热克服常规传热存在的效率低、产物偏重难题,特别是在生物质原料中掺混含碱金属氧化物及其盐的生物焦,能够显著增强生物质的吸波特性,显著提高生物质热解效率和促进产物轻质化,同时明显减少气化阶段助燃气的用量,降低气化产品被稀释化,氢气产品浓度和收率实现双提升;

25、2)现有技术中的双移动床气化技术使用的生物质原料需粉碎和松散处理,破碎和松散处理不仅具有较高的能耗,而且由于原料尺寸较小导致无法保证炭层高度,从而使得气化运行压降波动大。本发明直接采用大尺寸高密度生物质原料进行热解,保证了更高的气化区炭层高度,解决了常规双移动床气化技术存在的原料需粉碎和松散处理、气化运行压降波动大等问题,也为生物质致密化处理、收集运输方式等规模化应用场景提供了新途径;

26、3)本发明的微波热解采用可旋转径向喷射洗涤气的处理方式,既可实时清除粘壁焦油和焦炭,畅通微波加热通道,进一步增强微波热解效果和保证微波发生系统更长效稳定运行;同时又能与生物质原料反应将产生的初级热解产物就地裂解、重整和气化,获取品质更高的气态挥发分,即更轻质的焦油,到达喉口区更容易燃烧,为后续生成更高品质的氢气产品创造条件;

27、4)本发明洗涤气径向喷出后在微波加热腔内的微负压环境下还可沿轴向流动,有助于加快有料高温区和无料低温区之间的快速传热,能够改变微波加热腔的温度场分布,促进微波的均匀加热和温度精确控制;

28、5)本发明的燃烧气化单元利用喉口燃烧区对热解产物均相和异相同步快速高温燃烧,由于在生物质原料中掺混了碱金属氧化物及其盐的生物焦,在高温环境下碱金属呈现液态或气态,对碳的气化起到催化作用,可促进水蒸气和碳的反应,减少水蒸气的投入量,即利用碱金属在生物焦气化区的移动催化可在更低温度下实现生物焦的高效转化,从而获得高品质氢气;气化残留的富含碱金属生物焦,可回用于生物质原料预处理,降低碱金属氧化物及其盐用量,进一步提升生物质制氢工艺经济性;

29、6)本发明喉口燃烧区的喷嘴通过双气路环形通道和旋流混合通道结构,使得氧气和水蒸气两种气体的混合更为充分,热解产物的裂解和重整效果更佳。

30、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132148.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表