一种潜在中间相沥青制备高品质中间相纺丝沥青的方法

- 国知局

- 2024-07-29 10:30:53

本发明涉及碳纤维生产,尤其涉及一种潜在中间相沥青制备高品质中间相纺丝沥青的方法。

背景技术:

1、中间相沥青基碳纤维石墨片层沿着纤维轴高度择优取向具有优异的导电导热性能和力学性能,在航天航空、重工业等领域有广泛的应用前景。制备中间相沥青基碳纤维的高品质纺丝原料要求极为苛刻,主要体现在:第一,中间相沥青具有较宽粘度与温度平台,较低的纺丝温度且有强的氧化活性;第二,中间相沥青要求具有极低的s、n含量,合适族组分组成;第三,中间相沥青要求具有极低的灰分,一般灰分<60ppm;第四,采用冷态和热态偏光显微镜进行检测,中间相含量>98%。目前一般以煤沥青、石油沥青或芳烃化合物为原料采用热缩聚及热过滤等方法制备中间相沥青,通过熔融纺丝、预氧化、炭化和石墨化制得中间相沥青基碳纤维。研究报道中普遍认为中间相沥青的中间相含量高、灰分低和纺丝稳定性好就能够制备高性能中间相沥青碳纤维,但常常符合上述要求的中间相沥青原料制备的碳纤维性能一般甚至较低,忽略了潜在中间相沥青织构对中间相沥青性能的影响。

2、因此,需要制备出一种中间相含量高、灰分低和纺丝稳定性好的中间相沥青纺丝沥青,解决中间相沥青制备的中间相沥青基碳纤维性能较低的问题。

技术实现思路

1、基于以上所述,本发明的目的在于提供一种潜在中间相沥青制备高品质中间相纺丝沥青的方法,将潜在中间相沥青转化为中间相沥青,在不降低纺丝稳定性的前提下提高中间相沥青基碳纤维的力学及导热性能。

2、为达上述目的,本发明采用以下技术方案:

3、一种潜在中间相沥青制备高品质中间相纺丝沥青的方法,包括以下步骤:

4、s1、将石油重质渣油泵入到闪蒸塔内进行闪蒸处理,再将石油重质渣油的馏分残留物加入到聚合釜内进行缩聚反应,通过自增压的方式进行高温高压热缩聚反应;

5、s2、将s1中反应完成后的热缩聚物料泵入高精度过滤器中进行分离,分离后的物料输送到中间相沥青反应装置内,物料通过进一步高温常压缩聚、氮气吹扫制备得到的可纺中间相沥青;

6、s3、将s2制备的中间相沥青采用泵输送到静置槽和搅拌槽内,进行加热转化和均质化,得到高品质中间相可纺沥青;

7、s4、将s3所得高品质中间相可纺沥青通过熔融纺丝、预氧化、炭化及石墨化等处理得到高导热中间相沥青基碳纤维。

8、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s1中,所述闪蒸处理过程中,温度为380~460℃,真空度为-0.03~-0.08mpa。

9、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s1中,所述石油重质渣油的馏分温度为380~460℃,所述石油重质渣油的馏分残留物的软化点为80~120℃。

10、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s1中,所述缩聚反应中,聚合釜以2~5℃/min升温至380~420℃,反应时间为2~4h,反应压力为3~5mpa。

11、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s2中,所述高温常压缩聚反应中,反应温度为380~405℃,反应时间为4~5h。

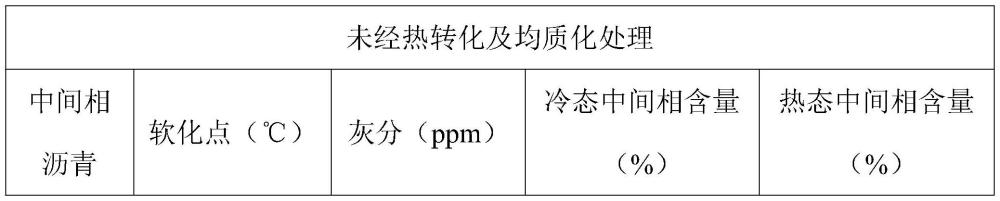

12、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s2中,所述可纺中间相沥青在冷态偏光下的中间相含量>98%,在热态偏光下的中间相含量为80~90%,其余织构以同性织构存在于中间相沥青内。

13、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s3中,所述高品质中间相可纺沥青在冷态偏光下的中间相含量>98%,在热态偏光下的中间相含量>95%。

14、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s3中,所述高品质中间相可纺沥青的梅特勒软化点较未经加热转化和均质化处理的中间相沥青软化点高0~5℃。

15、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s3中,所述静置槽采用导热油或者盐浴加热,确保温度均匀性;所述搅拌槽实现中间相沥青均质化过程。

16、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s3中,所述静置槽氮气保护,温度为320~360℃,物料保温时间为3~10h;所述搅拌槽氮气保护,温度为320~360℃,物料保温时间为0.5~2h,搅拌速度为60~120rev/min。

17、作为一种潜在中间相沥青制备高品质中间相纺丝沥青的方法的优选方案,所述s4中,所述预氧化过程中,氧化炉的温度设定为150~295℃,升温速度0.48~0.80℃/min,保温5~20min,预氧化时间为3~5h。

18、本发明的有益效果为:

19、本发明提出了一种潜在中间相沥青制备高品质中间相纺丝沥青的稳定化方法,以石油重质渣油380~460℃馏分残留物为原料通过热缩聚、高精度过滤分离等控制手段制备出可纺的中间相沥青,将其进一步进行加热转化及均质化,得到高品质中间相可纺沥青,最后将高品质中间相可纺沥青通过熔融纺丝、预氧化、炭化及石墨化等处理获得高导热中间相沥青基碳纤维,使得碳纤维性能得到大幅度提升,重点将潜在中间相沥青转化为中间相沥青,在不降低纺丝稳定性的前提下提高中间相沥青基碳纤维的力学及导热性能。

技术特征:1.一种潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s1中,所述闪蒸处理过程中,温度为380~460℃,真空度为-0.03~-0.08mpa。

3.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s1中,所述石油重质渣油的馏分温度为380~460℃,所述石油重质渣油的馏分残留物的软化点为80~120℃。

4.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s1中,所述高温高压热缩聚反应中,聚合釜以2~5℃/min升温至380~420℃,反应时间为2~4h,反应压力为3~5mpa。

5.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s2中,所述高温常压缩聚反应中,反应温度为380~405℃,反应时间为4~5h。

6.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s2中,所述可纺中间相沥青在冷态偏光下的中间相含量>98%,在热态偏光下的中间相含量为80~90%,其余织构以同性织构存在于中间相沥青内。

7.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s3中,所述高品质中间相可纺沥青在冷态偏光下的中间相含量>98%,在热态偏光下的中间相含量>95%。

8.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s3中,所述高品质中间相可纺沥青的梅特勒软化点较未经加热转化和均质化处理的中间相沥青软化点高0~5℃。

9.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s3中,所述静置槽采用导热油或者盐浴加热,确保温度均匀性;所述搅拌槽实现中间相沥青均质化过程。

10.根据权利要求1所述的潜在中间相沥青制备高品质中间相纺丝沥青的方法,其特征在于,所述s3中,所述静置槽氮气保护,温度为320~360℃,物料保温时间为3~10h;所述搅拌槽氮气保护,温度为320~360℃,物料保温时间为0.5~2h,搅拌速度为60~120rev/min。

技术总结本发明涉及碳纤维生产技术领域,公开一种潜在中间相沥青制备高品质中间相纺丝沥青的方法。包括以下步骤:将石油重质渣油进行闪蒸处理,再将石油重质渣油的馏分残留物进行缩聚反应,通过自增压的方式进行高温高压热缩聚反应,泵入高精度过滤器中进行分离,分离后的物料通过进一步高温常压缩聚、氮气吹扫制备得到的可纺中间相沥青,然后输送到静置槽和搅拌槽内,进行加热转化和均质化,得到高品质中间相可纺沥青,最后通过熔融纺丝、预氧化、炭化及石墨化等处理得到高导热中间相沥青基碳纤维。上述方法可以在不降低纺丝稳定性的前提下提高中间相沥青基碳纤维的力学及导热性能,具有广泛应用前景。技术研发人员:李保六,朱辰宇,李轩科,郭建光,朱辉受保护的技术使用者:武汉科技大学技术研发日:技术公布日:2024/6/20本文地址:https://www.jishuxx.com/zhuanli/20240726/132296.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表