一种连续化分段式裂解工艺的制作方法

- 国知局

- 2024-07-29 10:30:44

本技术涉及废旧轮胎裂解工艺的,具体涉及一种连续化分段式裂解工艺。

背景技术:

1、近几十年来,由于国内汽车产量的大幅增加和交通运输业的迅猛发展,我国废旧轮胎产量一直居于全球首列。废旧轮胎具有耐生物降解、耐磨损、化学毒性大等特点,大量囤积不仅侵占土地资源,而且对自然环境也会造成极大的污染,因此亟需探寻一种可以高效清洁处理废旧轮胎的路径。

2、目前,针对废旧轮胎的处理方式主要有以下几种:机械破碎制胶粉、化学处置法制再生橡胶、胎面重造翻新和热裂解高价值产物回收。再生橡胶、翻新轮胎等方式只能延长其使用寿命,无法从根本上解决废旧轮胎污染的问题,并且修复和再生工艺也存在二次污染、成本较高等问题。相比较而言,通过热裂解工艺实现废旧轮胎的资源回收利用,在实现资源化的同时可以有效控制环境污染,是最为理想的处理方式。

3、在废旧轮胎的热裂解过程中,若工艺条件控制不当,可能会使胶粉不完全裂解,产生粘稠物粘附在裂解炉内壁上,造成结焦;另外,在热裂解过程中产生的碳氢化合物等小分子也可能爆聚产生焦炭,粘附在裂解炉内壁上,造成结焦。结焦会使热裂解设备的能耗增加、设备系统压力增大,不仅会造成极大的经济损失,还会给安全生产带来隐患。

技术实现思路

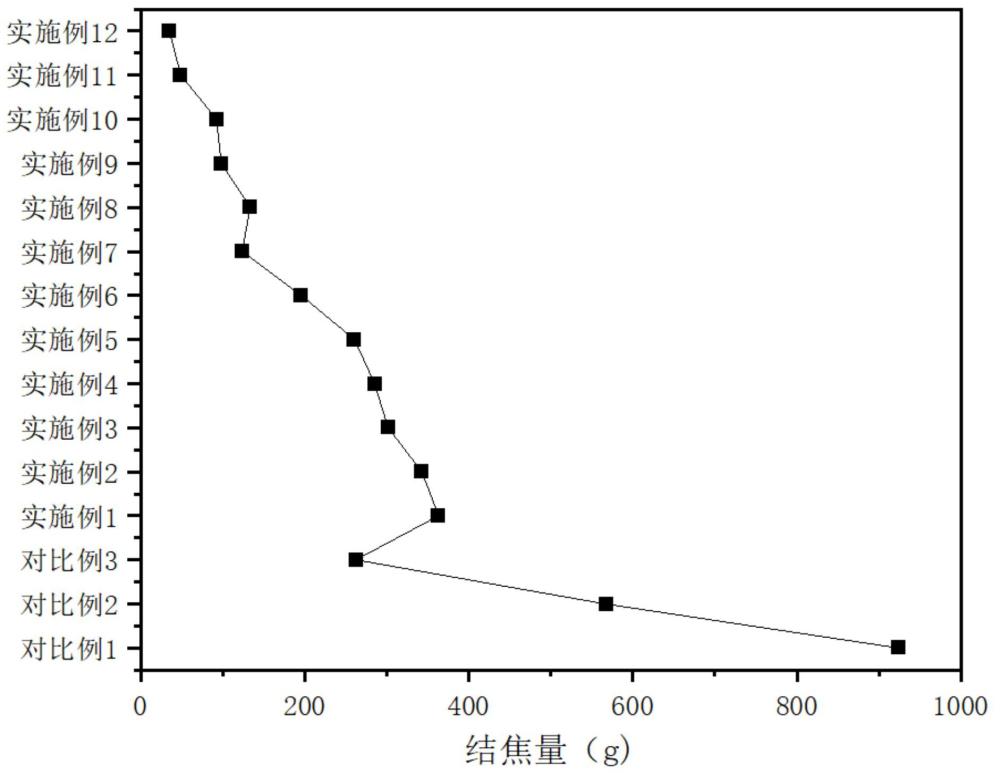

1、为了解决废旧轮胎热裂解过程中的结焦问题,本技术提供一种连续化分段式裂解工艺。

2、一种连续化分段式裂解工艺,包括如下步骤:

3、s1:将废旧轮胎清理、破碎、干燥,获得胶粉,并在真空状态下,将胶粉抽入料包,去除灰尘;

4、s2:将料包中的胶粉通过上料机以一定速度进入进料密封罐,再通过螺旋传送带,到达1#主炉,1#主炉内设有可以来回移动的推进器和两个内胆,底部设有热风炉,先给第二个内胆加热,然后反烧回来给第一个内胆加热,第一个内胆温度控制在150℃以内,第二个内胆温度控制在150-300℃,胶粉在1#主炉内进行初步裂解,停留时间为0.5-1h,获得水分、轻油和物料a;

5、s3:物料a通过螺旋传送带和电磁加热装置进入2#主炉,2#主炉内设有可以来回移动的推进器和两个内胆,底部设有热风炉,先给第四个内胆加热,然后反烧回来给第三个内胆加热,第三个内胆温度控制在300-350℃,第四个内胆温度控制在350-400℃,物料a在2#主炉内完成裂解,停留时间为0.5-1h,获得中油、重油和物料b;

6、s4:物料b通过螺旋传送带进入下料器,进而出料装袋。

7、采用上述技术方案,首先,对废旧轮胎进行预处理,去除杂质和水分,获得胶粉,然后,胶粉在1#和2#主炉的四个内胆中完成裂解,每个内胆控制在不同的温度,第一个内胆的温度控制在150℃以内,此时主要分离出水分和轻油部分,裂解反应基本还没有开始,不会产生结焦现象;第二个内胆的温度控制在150-300℃,此时胶粉初步裂解,但是裂解反应速率较慢,也不易产生结焦;第三个内胆的温度控制在300-350℃,此时,裂解反应速率加快,裂解产生的自由基浓度增加,主要产生中油和重油;第四个内胆的温度控制在350-400℃,此时裂解反应基本完成。

8、在上述两个主炉的裂解过程中,采用热风加热而不是明火加热,先给第二个和第四个内胆加热,然后反烧回来,给第一个和第三个内胆加热,不仅可以增加内胆的使用寿命,降低安全隐患,还可以使热量得到充分利用。

9、另外,两个主炉的四个内胆的温度控制在不同的范围内,温度呈现四个阶段的阶梯式平稳上升,在前两个阶段,温度较低,裂解反应速率较慢,基本不会产生结焦;在后两个阶段,温度较高,裂解反应速率加快,但是物料在每个阶段受热均匀,不易因局部受热过高,胶粉裂解不完全,形成黏糊粘附在炉壁上,造成结焦现象。

10、优选的,步骤s2中,上料机的上料速度为0.5-0.1t/h。

11、在上述技术方案中,上料机的上料速度要控制在一定范围内,若上料速度过快,胶粉裂解不完全,目标产品产量降低,而且裂解不完全的胶粉也会形成黏糊,粘附在炉壁上,使结焦现象严重;若上料速度过慢,能耗增加,生产效率降低。

12、优选的,步骤s1中,胶粉中还加入抑制剂,抑制剂的制备方法包括如下步骤:

13、1)将无机纳米颗粒溶解于浓度为20%的氨水和无水乙醇的混合溶液中,搅拌回流4-6h,然后用大量蒸馏水洗涤,并置于70℃烘箱中干燥6-12h,获得预处理的无机纳米颗粒;

14、2)称取预处理的无机纳米颗粒、三氯氧磷、苯硫酚钠、三乙胺和乙酸乙酯,混合搅拌均匀,通入氮气5-10min,在常温下反应2-4h,反应结束后,产物用无水乙醇洗涤3次,放置于70℃烘箱中干燥6-12h,获得改性无机纳米颗粒;

15、3)将改性无机纳米颗粒分散于乙酸乙酯中,通氮气5-10min,向其中缓慢滴加单体、交联剂和引发剂的乙酸乙酯溶液,滴加完毕后,升温至70-90℃,反应6-8h,反应结束后,用大量的无水乙醇清洗,干燥,粉磨即可;所述单体为丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丁酯、丙烯酰胺中的一种或多种;所述交联剂为甲基丙烯酸甲酯、乙二醇二甲基丙烯酸酯和二甲基丙烯酰胺中的一种或多种;所述引发剂为偶氮二异丁腈、过硫酸铵和四甲基乙二胺中的一种或多种。

16、在上述技术方案中,首先,对无机纳米颗粒进行活化,使其可以负载有机物进行改性,然后,三氯氧磷和苯硫酚钠在活化的无机纳米颗粒表面发生反应,获得改性无机纳米颗粒,最后,将改性的无机纳米颗粒用高分子凝胶包覆,制得抑制剂。第一,无机纳米颗粒具有比表面积大,易吸附的特点,能够吸附一部分胶粉裂解产生的自由基,阻碍其相互接触和碰撞,减少由于爆聚产生焦炭,粘附在炉壁上造成结焦;第二,抑制剂受热产生磷孤电子自由基,不仅可以与裂解产生的自由基反应,控制自由基浓度和自由基聚合反应速率,减少爆聚生成焦炭,黏附在路壁上造成结焦;第三,抑制剂中的磷和硫元素可以与主炉内壁中的金属元素发生反应,在主炉内壁产生钝化膜,抑制在炉壁上形成结焦;第四,改性无机纳米颗粒表面包覆有高分子凝胶,该高分子凝胶的分解温度与第二个内胆的温度相近,在第一个内胆中,温度较低,胶粉的裂解速率较低,不会产生结焦现象,不需要抑制剂发挥抑制作用,从第二个内胆开始,随着温度的升高,裂解反应速率加快,此时高分子凝胶逐渐分解,释放出改性无机纳米颗粒,有效抑制结焦产生。

17、优选的,步骤s1中,胶粉与抑制剂的质量比为1000:(0.2-0.6)。

18、在上述技术方案中,当抑制剂加入量太多时,裂解产生的自由基的聚合反应速率较低,使重油的收率降低,而且也会引入较多的外源物质,降低目标产物的质量;当抑制剂加入量太少时,对结焦的抑制作用减弱。

19、优选的,步骤2)中,无机纳米颗粒、三氯氧磷和苯硫酚钠的质量比为1:(0.4-0.7):(0.2-0.5)。

20、在上述技术方案中,无机纳米颗粒作为载体,不仅可以吸附自由基,减少裂解产生的自由基之间的相互碰撞和接触,抑制爆聚发生,减少结焦的产生,还具有丰富的活性位点,可以增加含磷化合物及含硫化合物的负载量,从而抑制结焦的发生,因此无机纳米颗粒、三氯氧磷和苯硫酚钠的质量比应当控制在一定范围内,若无机纳米颗粒加入量过少时,提供的活性位点数减少,载体负载量过大,对裂解产生的自由基的吸附作用减弱,裂解产生的自由基更易接触碰撞,产生焦炭,可能会使结焦量增加,若无机纳米颗粒加入量过多时,目标产品的产量和质量可能会降低。

21、优选的,步骤3)中,改性无机纳米颗粒、单体、交联剂和引发剂的质量比为1:(100-150):(0.5-1):(0.5-0.7)。

22、在上述技术方案中,改性无机纳米颗粒包覆在高分子凝胶中,当内胆温度较低时,裂解反应速率较低,自由基浓度较低,不易产生结焦,此时高分子凝胶基本还没有分解,改性无机纳米颗粒对裂解反应基本没有影响;随着温度的升高,裂解反应速率加快,裂解产生的自由基浓度增加,此时高分子凝胶逐渐分解,释放出改性无机纳米颗粒,在一定程度上减少自由基的相互接触和碰撞,抑制产生焦炭,进而减轻结焦现象。因此若改性无机纳米颗粒加入量过多,高分子凝胶无法包覆,那么在温度较低时,本不会产生结焦的时候,仍然会消耗一部分的抑制剂,那么当温度较高时,可用的抑制剂就会减少,降低对结焦的抑制作用,使结焦量相对提升;若改性无机纳米颗粒加入量过少,当温度较高时,可能也不足以抑制结焦的产生,使结焦量提高。

23、本技术的上述技术方案至少包括以下有益效果:

24、1、两个主炉的四个内胆的温度呈阶梯式平稳上升,使胶粉在四个阶段受热均匀,有效减少胶粉在裂解过程中由于局部温度过高,造成严重的结焦现象;

25、2、抑制剂中的无机纳米颗粒具有较大的比表面积,吸附性好,在温度较高时,一定程度上可以减少裂解产生的自由基相互接触、碰撞,减少焦炭的产生,从而抑制结焦现象;另外,抑制剂中的硫和磷也可以与炉壁中的金属元素发生反应,在炉壁上可以形成钝化膜,从而抑制在炉壁上形成的结焦;

26、3、抑制剂中的改性无机纳米颗粒采用高分子凝胶包覆,可以使抑制剂有效地选择在温度较高、裂解反应速率较快时发挥抑制结焦产生的作用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132284.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表