耦合上升管余热及干熄焦余热的一次中间再热发电系统的制作方法

- 国知局

- 2024-07-29 10:30:41

本发明属于焦化余热利用,尤其涉及一种耦合上升管余热及干熄焦余热的一次中间再热发电系统。

背景技术:

1、干熄焦装置是利用干熄焦锅炉来降低干熄焦系统惰性循环气体的温度,并吸收其热量产生蒸汽送入汽轮机进行发电或供热,对红焦进行余热回收的专用设备。焦炉上升管内的荒煤气温度正常生产时约650~750℃,因此焦炉荒煤气带走的热量是非常巨大的,约占焦炉支出热的36%。回收利用焦炉上升管内荒煤气热量,既能增加企业的经济效益,节约能源,提升企业的收益,也符合国家节能减排的产业政策。

2、申请号为202121086769.1的中国实用新型专利公开了一种焦化生产过程余热综合利用系统,包括干熄焦余热回收系统及荒煤气余热回收系统;干熄焦余热回收系统包括除盐水箱、汽轮发电机组及干熄焦锅炉;汽轮发电机组包括依次连接的高压缸、中低压缸和发电机;干熄焦锅炉包括锅炉汽包,以及自下至上依次设置于干熄焦锅炉本体内的省煤器、膜式水冷器及蒸发器、一次再热器、二次再热器、一次过热器和二次过热器;荒煤气余热回收系统包括上升管第一汽包、第一上升管换热器、上升管第二汽包及第二上升管换热器;该方案采用超高温超高压机组发电。

3、申请号为202220109611.x的中国实用新型专利公开了一种超高温超高压带再热干熄焦余热锅炉系统,包括锅筒,除氧器,钢结构,水冷壁吊挂装置,吊挂管,高温过热器,高温再热器,水冷壁,低温过热器,低温再热器,鳍片管蒸发器,高压省煤器;超高温超高压带再热发电机组比中温中压多发电40%左右,比高温高压多发电15%左右。该方案结构上增设高温再热器和低温再热器,不设光管蒸发器。

4、现有技术中,上升管余热回收装置所产汽多为低品级的低压饱和蒸汽,部分独立焦化企业不仅采用了焦炉上升管余热回收装置,同时还采用了焦炉烟道气余热利用和初冷器余热水制冷等多项余热利用措施,导致回收低品级的蒸汽无法被用户使用,蒸汽放散现象时有发生,导致资源的浪费。

技术实现思路

1、本发明的目的是提供一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,克服现有技术的不足,能够将汽轮机高压缸排出的低温蒸汽,通过焦炉上升管换热器升温再热后,再送入汽轮机中压缸做功,将干熄焦锅炉、上升管余热、汽轮机各环节进行余热利用耦合,实现焦炉上升管荒煤气余热的高能效回收利用,避免传统焦化行业中焦炉上升管产生低品级的低压蒸汽。

2、为实现上述目的,本发明通过以下技术方案实现:

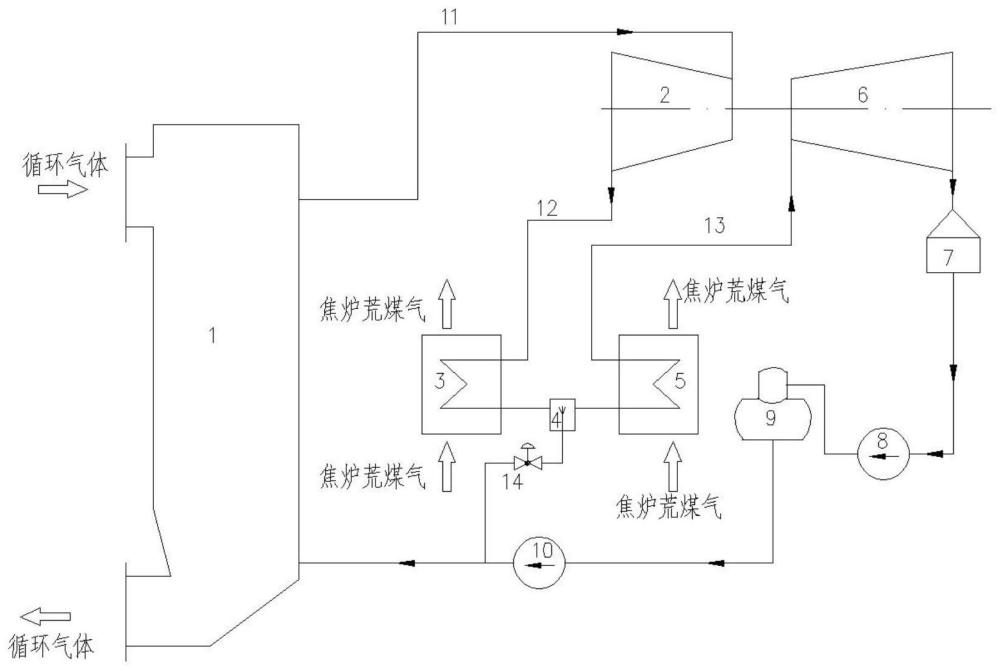

3、耦合上升管余热及干熄焦余热的一次中间再热发电系统,包括干熄焦锅炉、汽轮机、低温再热器换热器、减温器、高温再热器换热器、凝汽器、凝结水泵、除氧器和锅炉给水泵,其特征在于,所述低温再热器换热器和高温再热器换热器均位于焦炉上升管中,低温再热器换热器通过低温再热蒸汽管路与汽轮机的高压缸的出汽端相连接,高温再热器换热器通过高温再热蒸汽管路与汽轮机的中压缸的进汽端相连接,低温再热器换热器和高温再热器换热器之间通过减温器相连接,所述干熄焦锅炉的出汽口通过过热蒸汽管路与汽轮机的高压缸的进汽端相连接;所述汽轮机的中压缸的出汽端依次经管路连接凝汽器、凝结水泵、除氧器和锅炉给水泵,锅炉给水泵出水一部分送入干熄焦锅炉吸收余热,另一部分经减温水管路送入减温器,以此循环往复。

4、所述过热蒸汽管路中的过热蒸汽压力为3.5-4.2mpa,温度420-470℃;所述低温再热蒸汽管道中蒸汽压力为0.9-1.0mpa,280-300℃。

5、所述减温器为立式柱塞式或立式环喷式减温器。

6、所述低温再热器换热器为多管式集箱结构。

7、所述高温再热器换热器为多管式环状集箱结构。

8、所述减温水管路上设有调节阀。

9、所述干熄焦锅炉为自然循环或强制循环锅炉。

10、所述汽轮机为纯凝式汽轮机或抽汽凝汽式汽轮机。

11、所述凝汽器为双流程凝汽器,设有分隔水室,允许一半运行,一半检修。

12、所述除氧器规格为低压旋膜式。

13、与现有技术相比,本发明的有益效果是:

14、1)本系统实现了对干熄焦锅炉、上升管余热、汽轮机各环节余热的耦合利用,焦炉上升管余热利用系统分别设置了焦炉上升管低温再热器换热器、喷水减温器和焦炉上升管高温再热器换热器,能够获得额定温度的过热蒸汽,实现了焦炉上升管荒煤气余热的高能效回收利用,避免了传统焦化行业中焦炉上升管产生低品级的低压蒸汽,无法进一步利用,只能放散浪费的技术难题。

15、2)系统结构紧凑,容易实现,尤其适用于常规干熄焦生产系统的改造升级,可节约能源消耗50%以上。

技术特征:1.耦合上升管余热及干熄焦余热的一次中间再热发电系统,包括干熄焦锅炉、汽轮机、低温再热器换热器、减温器、高温再热器换热器、凝汽器、凝结水泵、除氧器和锅炉给水泵,其特征在于,所述低温再热器换热器和高温再热器换热器均位于焦炉上升管中,低温再热器换热器通过低温再热蒸汽管路与汽轮机的高压缸的出汽端相连接,高温再热器换热器通过高温再热蒸汽管路与汽轮机的中压缸的进汽端相连接,低温再热器换热器和高温再热器换热器之间通过减温器相连接,所述干熄焦锅炉的出汽口通过过热蒸汽管路与汽轮机的高压缸的进汽端相连接;

2.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述过热蒸汽管路中的过热蒸汽压力为3.5-4.2mpa,温度420-470℃;所述低温再热蒸汽管道中蒸汽压力为0.9-1.0mpa,280-300℃。

3.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述减温器为立式柱塞式或立式环喷式减温器。

4.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述低温再热器换热器为多管式环状集箱结构。

5.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述高温再热器换热器为多管式环状集箱结构。

6.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述减温水管路上设有调节阀。

7.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述干熄焦锅炉为自然循环或强制循环锅炉。

8.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述汽轮机为纯凝式汽轮机或抽汽凝汽式汽轮机。

9.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述凝汽器为双流程凝汽器,设有分隔水室,允许一半运行,一半检修。

10.根据权利要求1所述的一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,所述除氧器规格为低压旋膜式。

技术总结本发明属于焦化余热利用技术领域,尤其涉及一种耦合上升管余热及干熄焦余热的一次中间再热发电系统,其特征在于,低温再热器换热器和高温再热器换热器均位于焦炉上升管中,低温再热器换热器通过低温再热蒸汽管路与汽轮机的高压缸的出汽端相连接,高温再热器换热器通过高温再热蒸汽管路与汽轮机的中压缸的进汽端相连接,低温再热器换热器和高温再热器换热器之间通过减温器相连接,干熄焦锅炉的出汽口通过过热蒸汽管路与汽轮机的高压缸的进汽端相连接。本发明的有益效果是:实现了对干熄焦锅炉、上升管余热、汽轮机各环节余热的耦合利用,避免了传统焦化行业中焦炉上升管产生低品级的低压蒸汽,无法进一步利用,只能放散浪费的技术难题。技术研发人员:陈廷山,李桦受保护的技术使用者:中冶焦耐(大连)工程技术有限公司技术研发日:技术公布日:2024/6/20本文地址:https://www.jishuxx.com/zhuanli/20240726/132274.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。