一种直馏柴油加氢裂化方法与流程

- 国知局

- 2024-07-29 10:30:38

本发明涉及一种直馏柴油的加氢裂化方法,特别适合于在柴油加氢裂化生产汽油工艺过程,可以实现炼厂压减柴汽比的目的。

背景技术:

1、近年来,燃料油消费量持续下降,柴油产品销售量已然达峰,我国柴汽比已逼近0.8。柴油产品过剩、滞销的问题已严重限制着炼油企业的高质量可持续发展。加氢裂化技术可以加工石脑油、航煤、柴油、蜡油等原料,并将其转化为理想目的产品。柴油加氢裂化技术则可以有效地将柴油馏分转化为汽油组分,实现压降柴油的目的。另外,国六汽油标准中对汽油产品中的芳烃与苯含量有了更为严格的控制,其中芳烃含量要求不大于35%,而苯含量则要求不大于0.8%。因此,汽油调和池中依靠芳烃维持高辛烷值的汽油组分调和量将会受到严格限制,比如,催化汽油吸附脱硫的低硫汽油、催化柴油加氢转化生产的高辛烷值汽油组分等。为了满足汽油国六标准,必须增加汽油组分中的异构烷烃含量。直馏柴油中芳烃含量低、链烷烃含量高,如果能够将直馏柴油中的链烷烃选择性异构并裂化至石脑油中,以生产高辛烷值以及高异构烷烃含量的汽油组分,既能够改变汽油池中异构烷烃含量,满足国家标准,还可以有效压降柴汽比,符合市场需求,提高企业经济效益。

2、关于催化柴油加氢方法的报道较多,但针对直馏柴油加氢裂化装置生产高辛烷值汽油的报道较少。cn 103865577 a公开了一种由催化裂化柴油生产轻质芳烃及清洁燃料油品的方法,该发明方法将催化柴油加氢精制后流出物切割,其中>355℃的重质馏分深度加氢裂化为轻质油品;将切割所得的轻质馏分油进行抽提,富含烷烃抽余油作为清洁柴油调和组分;富含芳烃抽出油加氢裂化反应生产轻质芳烃及清洁汽油调和组分。该方法可以根据产品中优质烃类组成,采用分离精准加工的方法,但所产汽油组分芳烃以及苯含量过高,调和量有限。

3、cn 1493665a公开了一种生产低硫柴油的中压加氢裂化和催化裂化联合工艺。该发明提供一种柴油中压加氢改质-催化裂化联合工艺,中压加氢改质所获得的中间馏分油并为fcc原料,以最大量生产超低硫清洁柴油组分。该方法以最大量增产中间馏分油为主,汽油收率有限,且工艺流程复杂,操作费用高,无法大幅改变全厂柴油、汽油比例。

技术实现思路

1、本发明所要解决的技术问题是,如何将直馏柴油中的链烷烃经过选择异构裂化至石脑油中,并且经过正异构分离后,生产高质量汽油调和组分以及乙烯裂解原料。

2、本发明的一种直馏柴油的加氢裂化方法,包括以下步骤:

3、(1)提供一个加氢精制反应区和一个加氢裂化反应区,加氢精制反应区内装填加氢精制催化剂,加氢裂化反应区内装填填含有zsm-5@β复合分子筛的加氢裂化催化剂;

4、(2)直馏柴油原料与氢气混合后进入加氢精制反应区与加氢精制催化剂接触发生脱硫、脱氮以及脱芳烃反应;

5、(3)加氢精制反应流出物与可选择的补充氢进入裂化反应区,裂化反应区通常包括2~5个床层,进行加氢裂化反应;

6、(4)加氢裂化反应流出物分离,得到干气、液化气、石脑油以及柴油组分;其中石脑油的初馏点为20~85℃,干点为165~210℃;

7、(5)步骤(4)所得到石脑油组分,经过正异构吸附分离装置,得到富含正构烷烃和富含异构烷烃的组分;富含正构烷烃的组分可直接作为蒸汽裂解制乙烯原料,而富含异构烷烃的组分则可作为优质的国六汽油调和组分。

8、进一步,加氢精制反应区与加氢裂化反应区,精制反应区与裂化反应区可以设置在一台反应器内,也可以设置在两台以上的反应器内。

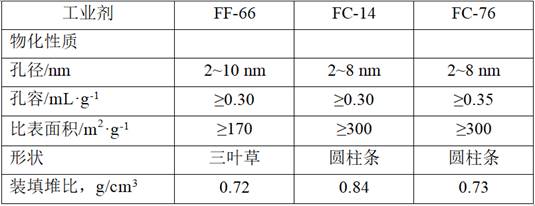

9、进一步,所述的加氢精制催化剂采用本领域的常规加氢精制催化剂,也可以可以根据现有专利方法制备。可选择的商品加氢精制催化剂如大连石油化工研究院开发的ff-46、ff-56、ff-66以及ff-76催化剂等。

10、进一步,所述的加氢裂化催化剂包括载体、活性金属和粘结剂。催化剂载体中含有核壳结构的zsm-5@β复合分子筛。所述核壳结构的zsm-5@β复合分子筛以β分子筛为核,zsm-5分子筛为壳,其中β分子筛与zsm-5分子筛理论质量比为1:2~1:10。复合分子筛的总硅铝比为12~40,红外酸量为0.2~1.5 mmol/g,平均孔直径为2.0~4.0 nm,比表面积为250~500 m2/g,孔容为0.08~0.30 cm3/g。

11、进一步,加氢裂化载体为氧化铝或/和无定形硅铝与zsm-5@β复合分子筛的混合物。zsm-5@β复合分子筛在催化剂载体中的质量分数一般为5%~60%。粘合剂通常为氧化铝或氧化硅。活性金属组分为ⅵ族、ⅶ族或ⅷ族金属、金属氧化物或金属硫化物中的至少一种,更优选为铁、铬、钼、钨、钴、镍,其硫化物,或氧化物中的至少一种。以加氢裂化催化剂的重量为基准,活性金属以氧化物计的含量通常为6~40wt%。

12、进一步,所述的zsm-5@β复合分子筛的制备方法如下:

13、(a)首先合成β分子筛的纳米晶种:以正硅酸四乙酯为硅源(teos),四乙基氢氧化铵(teaoh)为模板剂,按照1:1~1:5的质量比例充分搅拌混合后作为混合溶液ⅰ;以naalo2为铝源,以naoh水溶液为反应介质,naalo2:h2o: naoh=1:100~200:0.05~1(质量比),配制的混合溶液ⅱ在15~35℃下搅拌2~4h。随后,将混合溶液ⅱ倒入混合溶液ⅰ中,并将两者的混合溶液转移至晶化釜中,于120~160℃晶化24~72 h,得到纳米级的β分子筛;

14、(b)制备zsm-5分子筛合成乳液:以正硅酸四乙酯为硅源,四丙基氢氧化铵(tpaoh)为模板剂,加入水作为溶解介质,三者的质量比例为teos:h2o:tpaoh= 1:1~3:1~5,充分溶解后得到混合溶液ⅲ;以naalo2为铝源,以naoh的水溶液为反应介质,naalo2:h2o:naoh=1:1~10:0.5~2(质量比),配制的溶液ⅳ在15~35℃下搅拌2~4h;将溶液ⅲ、β分子筛晶种加入至溶液ⅳ中搅拌2~4 h;随后将混合溶液转移至晶化釜中,于120~160℃温度下晶化12~72 h;晶化产物经过过滤、洗涤、干燥后,于400~600℃焙烧4~10 h,得到na型zsm-5@β复合分子筛;

15、(c)以氯化铵水溶液为铵交换介质,交换温度为70~95℃,将步骤(b)所得na型zsm-5@β复合分子筛经过两次铵交换,并于400~600℃焙烧2~4 h后,最终得到h型zsm-5@β复合分子筛。

16、进一步,步骤(a)中投料硅铝比为20~40。

17、进一步,步骤(b)中的投料硅铝比为10~40。步骤(b)中所述的干燥是指在50~100℃干燥6~12 h。

18、进一步,所述直馏柴油的初馏点为130~250℃,终馏点为300~400℃,硫含量为0.1wt%~1.5wt%,氮含量为0.01wt%~0.1wt %,密度为0.75~0.83 g/cm3,芳烃含量为10wt%~25wt%。

19、进一步,步骤(4)中所得到的柴油组分可以作为国六柴油调和组分,也可以作为蒸汽裂解制乙烯裂解原料,还可以循环至精制反应区或者裂化反应区进行深度裂解,以最大量生产高辛烷值汽油组分。

20、进一步,步骤(5)中所述的石脑油正异构分离装置采用本领域的常规知识。石脑油正异构分离装置一般包括吸附单元、吹扫单元以及脱附单元。吸附单元的典型操作条件为:压力0.1~1.5 mpa,温度150~350 ℃,液相体积空速0.4~4 h-1,吸附时间10~20 min。吹扫单元的典型操作条件为:吹扫压力0.1~1.5 mpa,温度150~350 ℃,体积空速40~120h-1,吹扫时间5~10 min。脱附单元的典型操作条件为:压力0.3~1.5 mpa,温度150~350℃,体积空速40~120 h-1,脱附时间5~10 min。

21、进一步,加氢精制反应区与加氢裂化反应区内的反应条件一般为:反应压力5.0~15.0mpa,优选6.0~12.0mpa;平均反应温度为280~430℃,优选310~420℃;加氢精制体积空速为0.2~6.0h-1,优选0.5~2.0h-1;加氢裂化体积空速为0.6~10.0h-1,优选1.0~2.0h-1;氢油体积比为400:1~1800:1,优选600:1~1000:1。

22、进一步,步骤(4)所述的分离一般包括高压气液分离、低压气液分离和分馏操作。

23、申请人通过研究发现:加氢裂化催化剂中发挥裂化活性的为分子筛组分,而不同类型的分子表现出不同的烃类分子裂化反应特点。一般而言,y分子筛的芳烃与环烷烃开环选择性好;zsm-5分子筛链烷烃裂化选择性好,二次裂解比例高;而β分子筛链烷烃的异构能力强。但在现有技术中,单一分子筛组分均无法满足将柴油中链烷烃高效选择性地裂解至石脑油中的要求,。本发明中,通过将zsm-5分子筛与β分子筛复合后制备为具有核壳结构的zsm-5@β复合分子筛作为裂化活性组分,用于直馏柴油原料的加氢裂化过程。直馏柴油中的链烷烃直接与壳层的zsm-5裂化组分发生裂解反应,转化较小分子,随后进入核层的β分子筛进行异构反应,能够最大限度地将直馏柴油中的链烷烃组分裂解至石脑油中,而且可以保证石脑油中的链烷烃大部分为异构烷烃,因此所得石脑油的辛烷值可以得到显著提高。

24、本发明提供的直馏柴油加氢裂化方法,可以在任何加氢裂化领域使用。尤其适用于直馏柴油加氢裂化生产高辛烷值汽油组分,可以显著提高汽油组分中异构烷烃含量以及辛烷值,达到降低柴汽比的目的。

25、与现有技术相比,本发明方法的有益效果如下:

26、1、以直馏柴油为原料进行加氢裂化反应,所得的石脑油中链烷烃含量高,经过正异构分离后,所得的汽油组分异构烷烃含量高,可以直接作为国六汽油调和组分,而富含正构烷烃的组分可以直接作为蒸汽裂解至乙烯原料。

27、2、选用链烷烃裂解与异构能力强的zsm-5@β复合分子筛作为酸性中心,可以有效将柴油中的链烷烃高效异构并裂解至石脑油组分中,以生产高辛烷值汽油。

28、3、根据直馏柴油中烃类组成特点,选用适宜的加氢裂化催化剂,并根据产品的质量需求,秉承分子炼油的理念,实现了产品质量最佳的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132268.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表