一种结构强化的氧化锰/纳米纤维脱硫剂的制备方法

- 国知局

- 2024-07-29 10:30:27

本发明属于煤气脱硫剂制备,尤其涉及一种结构强化的氧化锰/纳米纤维脱硫剂的制备方法。

背景技术:

1、煤炭作为传统化石能源,占世界能源消耗总量的比重较大,因此为了保护生态环境,需要对煤炭进行清洁高效利用。煤气化是洁净煤技术中的关键部分,其产生的煤气是煤基工艺中不可缺少的原料和能量来源。然而,在煤气化的过程中,煤炭中的硫大部分会转化为硫化氢(h2s)并进入煤气中。h2s会腐蚀生产工艺中所使用的管道及设备,同时造成催化剂中毒,导致经济效益降低。除此之外,h2s作为毒性气体,会对人体和环境产生危害。因此,煤气中硫化氢的脱除是至关重要的。

2、根据脱硫剂的形态,煤气脱硫技术主要分为湿法脱硫和干法脱硫两大类。相对于湿法脱硫,干法脱硫可以直接在较高温度条件下对煤气中的h2s进行脱除,有助于生产过程中能量利用率的提高;同时其也具有更高的脱硫效率,操作简单及易回收等优势。

3、干法脱硫利用金属氧化物与h2s反应生成金属硫化物对煤气进行脱硫。目前,脱硫剂通常采用具备优异孔道结构的材料作为载体,能够促进活性组分分散、改善金属氧化物团聚等问题,是其良好性能的重要保证。然而,脱硫反应过程中,氧离子被体积更大的硫离子所取代,变大的颗粒使得孔道结构容易被堵塞或破坏,其脱硫剂性能一般就会显著降低。因此,采用纳米纤维作为载体,其具备的高外表面积可以为脱硫反应提供充足的空间。然而,通过简单静电纺丝工艺,制备出的纳米纤维大多数是无序并且层层堆叠的,导致气体传输阻力较大。除此之外,脱硫反应是颗粒外表面层向芯层逐渐发生金属氧化物转变为金属硫化物(产物)的过程,较多的产物层会阻碍后续的氧-硫离子置换。

技术实现思路

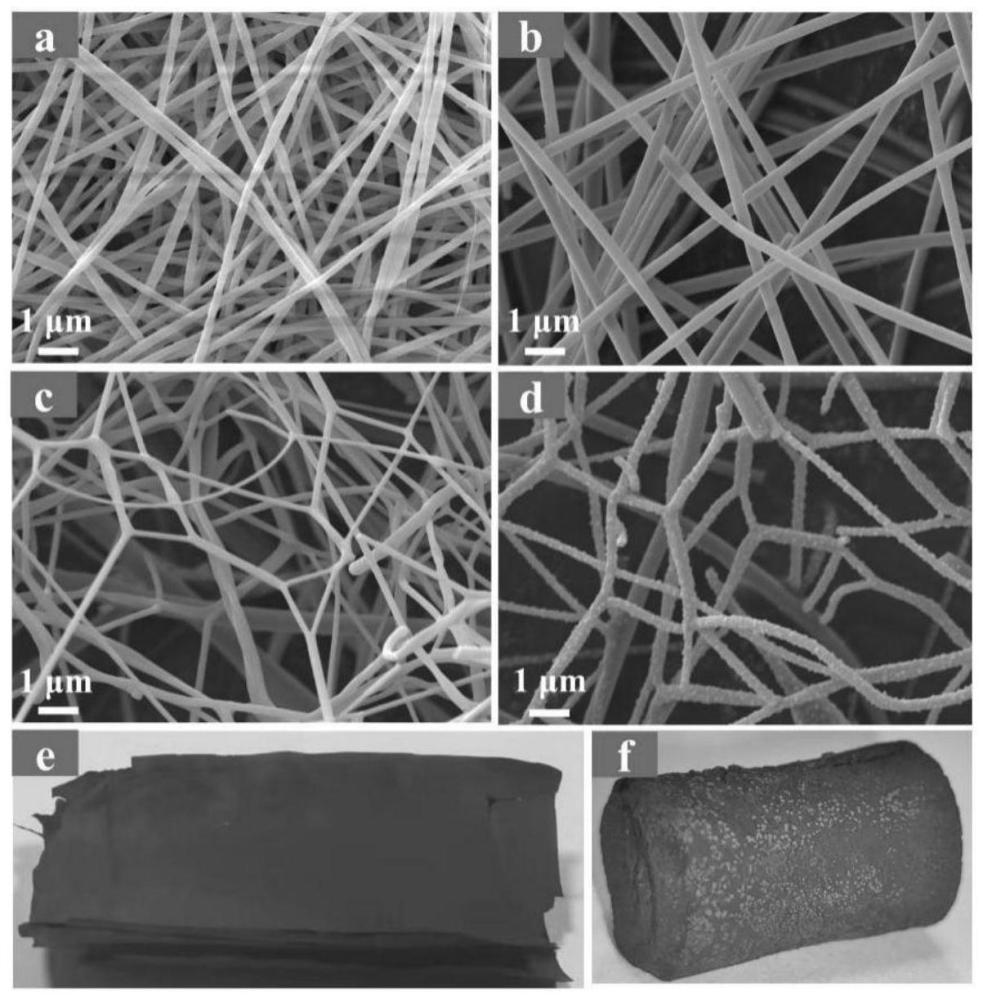

1、基于此,本发明提供一种结构强化的氧化锰/纳米纤维脱硫剂的制备方法,从宏观和微观两方面协同改善目前纳米纤维复合脱硫剂结构(见后面附图1),在煤化工脱硫剂工艺领域具有较大潜力。利用本发明方法制备的脱硫剂,可以提高脱硫剂在中高温煤气脱硫反应中的气质传递和离子扩散效率。

2、为实现上述目的,本发明提供了如下方案:

3、技术方案一:一种结构强化的氧化锰/纳米纤维脱硫剂的制备方法,包括以下步骤:

4、将聚丙烯腈/双酚af型苯并恶嗪复合纳米纤维膜与二氧化硅纳米纤维膜混合后放入去离子水/叔丁醇混合液中均质,得到pan/baf-a/sio2纳米纤维分散液,然后进行冷冻干燥处理,得到pan/baf-a/sio2纳米纤维气凝胶;

5、将所述pan/baf-a/sio2纳米纤维气凝胶进行预氧化及碳化处理,冷却至室温,得到碳纳米纤维气凝胶;将所述碳纳米纤维气凝胶放入高锰酸钾和碱金属硝酸盐的混合溶液中进行水热处理,干燥,得到碱金属/mno2/cnfs-sio2复合碳纳米纤维气凝胶;

6、将所述碱金属/mno2/cnfs-sio2复合碳纳米纤维气凝胶进行微波热处理,得到结构强化的氧化锰/纳米纤维脱硫剂。

7、具体为:

8、1)利用静电纺丝工艺制备聚丙烯腈/双酚af型苯并恶嗪(pan/baf-a)复合纳米纤维膜;结合静电纺丝和煅烧工艺制备二氧化硅(sio2)纳米纤维膜;

9、2)将上述两种纳米纤维膜剪碎成1×1cm2的小块,并以一定比例进行混合(总质量为0.5g)后,放入50ml去离子水/叔丁醇混合溶液中,均质后得到pan/baf-a/sio2纳米纤维分散液,然后对其进行冷冻干燥处理,得到pan/baf-a/sio2纳米纤维气凝胶;

10、3)将上述纳米纤维气凝胶进行预氧化及碳化处理,随管式炉冷却至室温后,得到碳纳米纤维气凝胶;然后将其移入高锰酸钾和碱金属硝酸盐的混合溶液中进行水热处理,最后进行干燥,得到碱金属/mno2/cnfs-sio2复合碳纳米纤维气凝胶;

11、4)将上述复合碳纳米纤维气凝胶进行微波热处理,得到结构强化的氧化锰/纳米纤维脱硫剂。

12、进一步地,步骤1)中所述聚丙烯腈/双酚af型苯并恶嗪复合纳米纤维膜的制备方法为:以聚丙烯腈和双酚af型苯并恶嗪为原料,以n,n-二甲基甲酰胺为溶剂,通过静电纺丝工艺得到聚丙烯腈/双酚af型苯并恶嗪复合纳米纤维膜。

13、静电纺丝工艺(聚丙烯腈/双酚af型苯并恶嗪复合纳米纤维膜与二氧化硅纳米纤维膜的静电纺丝工艺参数相同)具体为:电压为+14kv和-1kv;注射速度为0.1mm/min;针头选用19g;接收距离为13cm;接收装置转速为60r/min;平移距离为80mm;平移速度为200mm/min;温度为25±2℃;湿度为45±2%;纺丝时间为6h。

14、所述煅烧工艺具体为:在空气条件下,以5℃/min的升温速率加热到800℃保温2h。

15、进一步地,步骤2)中所述聚丙烯腈/双酚af型苯并恶嗪复合纳米纤维膜与二氧化硅纳米纤维膜的质量比为1∶(0.2-1);所述去离子水和叔丁醇的质量比为1∶(0.5-1)。

16、进一步地,步骤2)中所述均质过程中转速为13000r/min,时间为0.5-2h;

17、进一步地,步骤3)中所述预氧化及碳化处理为:在空气条件下,以2℃/min的升温速率从室温加热到220-280℃并保温1h;然后在氮气条件下,以5℃/min的升温速率加热到700-900℃并保温1h。

18、进一步地,步骤3)中所述高锰酸钾的浓度为0.3mol/l,所述碱金属硝酸盐的浓度为0.05-0.3mol/l;所述碱金属硝酸盐为硝酸钠、硝酸钾、硝酸铷、硝酸铯或硝酸钫。

19、进一步地,步骤3)中所述水热处理的时间为0.5-3h,温度为60℃。

20、进一步地,步骤4)中所述微波热处理为:在氮气条件下,以1120w的微波功率加热到700℃并保温10-60min。

21、技术方案二:一种利用上述制备方法制备得到的结构强化的氧化锰/纳米纤维脱硫剂。

22、技术方案三:一种所述的结构强化的氧化锰/纳米纤维脱硫剂在煤气脱硫反应中的应用。

23、与现有技术相比,本发明具有如下优点和技术效果:

24、(1)本发明制备的结构强化的氧化锰/纳米纤维脱硫剂采用柔韧性高、密度较低、具备三维开放性孔结构的纤维气凝胶材料作为载体,降低了在中高温煤气脱硫反应中脱硫剂的气体传质阻力;同时对活性组分晶格结构进行调控,有利于提高氧-硫离子置换效率,协同提高其吸附能力以及反应活性;

25、(2)本发明制备的结构强化的氧化锰/纳米纤维脱硫剂的工艺路线简单、易于实施,可实现大规模工业化生产。

技术特征:1.一种结构强化的氧化锰/纳米纤维脱硫剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的结构强化的氧化锰/纳米纤维脱硫剂的制备方法,其特征在于,所述聚丙烯腈/双酚af型苯并恶嗪复合纳米纤维膜与二氧化硅纳米纤维膜的质量比为1:(0.2-1);所述去离子水和叔丁醇的质量比为1:(0.5-1)。

3.根据权利要求2所述的结构强化的氧化锰/纳米纤维脱硫剂的制备方法,其特征在于,所述聚丙烯腈/双酚af型苯并恶嗪复合纳米纤维膜的制备方法为:以聚丙烯腈和双酚af型苯并恶嗪为原料,以n,n-二甲基甲酰胺为溶剂,通过静电纺丝工艺得到聚丙烯腈/双酚af型苯并恶嗪复合纳米纤维膜。

4.根据权利要求1所述的结构强化的氧化锰/纳米纤维脱硫剂的制备方法,其特征在于,所述均质过程中转速为13000r/min,时间为0.5-2h。

5.根据权利要求1所述的结构强化的氧化锰/纳米纤维脱硫剂的制备方法,其特征在于,所述预氧化及碳化处理为:在空气条件下,以2℃/min的升温速率从室温加热到220–280℃并保温1h;然后在氮气条件下,以5℃/min的升温速率加热到700–900℃并保温1h。

6.根据权利要求1所述的结构强化的氧化锰/纳米纤维脱硫剂的制备方法,其特征在于,所述高锰酸钾的浓度为0.3mol/l,所述碱金属硝酸盐的浓度为0.05-0.3mol/l;所述碱金属硝酸盐为硝酸钠、硝酸钾、硝酸铷、硝酸铯或硝酸钫。

7.根据权利要求1所述的结构强化的氧化锰/纳米纤维脱硫剂的制备方法,其特征在于,所述水热处理的时间为0.5–3h,温度为60℃。

8.根据权利要求1所述的结构强化的氧化锰/纳米纤维脱硫剂的制备方法,其特征在于,所述微波热处理为:在氮气条件下,以1120w的微波功率加热到700℃并保温10-60min。

9.一种如权利要求1-8任一项所述的制备方法制备得到的结构强化的氧化锰/纳米纤维脱硫剂。

10.一种如权利要求9所述的结构强化的氧化锰/纳米纤维脱硫剂在煤气脱硫反应中的应用。

技术总结本发明公开了一种结构强化的氧化锰/纳米纤维脱硫剂的制备方法,属于煤气脱硫剂制备技术领域。本发明以由PAN/BAF‑a复合纳米纤维膜和SiO<subgt;2</subgt;纳米纤维膜为原料制备的PAN/BAF‑a/SiO<subgt;2</subgt;纳米纤维气凝胶为载体,通过在高锰酸钾和碱金属硝酸盐的混合水溶液中进行微波水热处理以及微波处理后,得到结构强化的氧化锰/纳米纤维脱硫剂。利用本发明方法制备的脱硫剂,可以提高脱硫剂在中高温煤气脱硫反应中的气质传递和离子扩散效率。技术研发人员:冯宇,孙阳杰,张曼,王建成,廖俊杰,杨盛华,米杰,常丽萍受保护的技术使用者:太原理工大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/132265.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表