高炉煤气精脱硫协同CO2捕集耦合的系统的制作方法

- 国知局

- 2024-07-29 10:22:12

本技术涉及高炉煤气处理设备,具体涉及一种高炉煤气精脱硫协同co2捕集耦合的系统,属于高炉煤气处理设备。

背景技术:

1、高炉煤气作为钢铁企业产量最大的可燃气体,其统计产量高达700-800亿立方米,成分也极为复杂,包括n2、co2、co、h2、hcl、o2、粉尘等,当前钢铁企业正式进入“超低排放”时代,高炉热风炉、轧钢加热炉、煤气发电等用户均要求燃烧尾气so2达到超低排放限值,而现有高炉煤气净化流程无法满足so2控制要求。高炉煤气中含有硫包括有机硫cos和h2s,其中cos占比约70%,h2s占比约30%,目前精脱硫工艺主流路线有以下几种:(1)水解+湿法:催化剂水解将cos转化为h2s,然后再通过酸碱中和方式,将h2s吸收;(2)水解+干法:催化剂水解将cos转化为h2s,然后再通入到氧化铁中将h2s吸收;(3)采取微晶材料对cos与h2s吸附。目前这三种技术路线均不成熟,不同程度的存在脱硫效率低、脱硫效果差、能源消耗大以及脱硫成本高等问题,在实际工程中难以稳定运行。

技术实现思路

1、针对现有技术中,对高炉煤气进行精脱硫存在脱硫效率低、脱硫效果差、能源消耗大以及脱硫成本高等问题,本实用新型提供了一种高炉煤气精脱硫协同co2捕集耦合的系统,该系统基于高炉煤气的排放特点并结合碳基精脱硫工艺与co2捕集工艺特点,创新性的提出了一种高炉煤气精脱硫与co2捕集耦合的处理系统,通过两种工艺的耦合可以实现节能、降耗,捕碳的功能,具有良好的工业应用前景。

2、为实现上述技术目的,本实用新型所采用的技术方案具体如下所述:

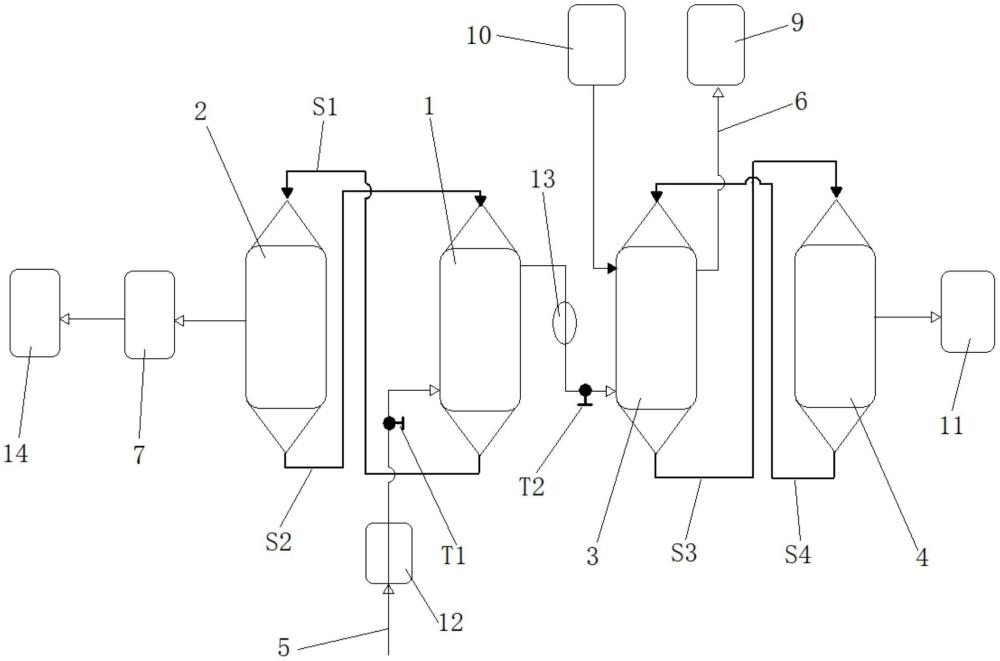

3、一种高炉煤气精脱硫协同co2捕集耦合的系统,该系统包括煤气脱硫及脱酸单元和脱碳单元,所述煤气脱硫及脱酸单元包括活性炭吸附塔和碳基再生机构。所述脱碳单元包括炭吸收机构和脱碳解析机构。高炉煤气输送管道与活性炭吸附塔的进气口相连通,活性炭吸附塔的排气口通过输气管道与炭吸收机构的进气口相连通,炭吸收机构的排气口与高热值煤气输送管道相连通。活性炭吸附塔的排料口通过第一输料装置与碳基再生机构的进料口相连通,碳基再生机构的排料口通过第二输料装置与活性炭吸附塔的进料口相连通。炭吸收机构的排液口通过第三输料装置与脱碳解析机构的进液口相连通,脱碳解析机构的排液口通过第四输料装置与炭吸收机构的进液口相连通。

4、作为优选,所述活性炭吸附塔的内部被多孔板分隔为预处理层和脱硫层,预处理层的前侧进气室与高炉煤气输送管道相连通,脱硫层的后侧排气室通过输气管道与炭吸收机构的进气口相连通。预处理层的底端排炭口和脱硫层的底端排炭口分别独立的与第一输料装置相连通。预处理层的顶端进炭口和脱硫层的顶端进炭口分别独立的与第二输料装置相连通。

5、作为优选,所述碳基再生机构包括第一碳基再生塔和第二碳基再生塔。预处理层的底端排炭口通过第一输料装置i与第一碳基再生塔的进料口相连通,第一碳基再生塔的排料口通过第二输料装置i与预处理层的顶端进炭口相连通。脱硫层的底端排炭口通过第一输料装置ii与第二碳基再生塔的进料口相连通,第二碳基再生塔的排料口通过第二输料装置ii与脱硫层的顶端进炭口相连通。

6、作为优选,所述第一碳基再生塔包括依次串联的水洗层和干燥层。水洗层上开设有进水口和排水口。干燥层上开设有干燥介质入口和干燥介质出口,或干燥层内设置有加热模块。

7、作为优选,所述第二碳基再生塔为间接换热的活性炭解析塔,其上设置有热再生介质入口和热再生介质出口。

8、作为优选,所述煤气脱硫及脱酸单元还包括燃烧室,第二碳基再生塔的解吸气排出口通过输气管道与燃烧室的进气口相连通,燃烧室的排气口通过输气管道与制酸机构相连接。

9、作为优选,所述煤气脱硫及脱酸单元还包括热风炉,热风炉的热风出口通过输气管道与第一碳基再生塔的干燥介质入口和/或与第二碳基再生塔的热再生介质入口相连接,第一碳基再生塔的干燥介质出口和/或第二碳基再生塔的热再生介质出口通过输气管道与热风炉的进气口相连接。

10、作为优选,所述炭吸收机构包括有机胺液吸收塔和有机胺液添加管道。机胺液吸收塔的进气口通过输气管道与活性炭吸附塔的排气口相连通,有机胺液吸收塔的排气口通过高热值煤气输送管道与高热值煤气储罐相连接。有机胺液吸收塔的进液口通过有机胺液添加管道与有机胺液储罐相连接,有机胺液吸收塔的排液口通过第三输料装置与脱碳解析机构的进液口相连通,脱碳解析机构的排液口通过第四输料装置与有机胺液吸收塔的进液口相连通。

11、作为优选,所述脱碳解析机构为间接换热的有机胺液再生塔,脱碳解析机构的热介质入口通过输气管道与热风炉的热风出口相连接和/或与第二碳基再生塔的热再生介质出口相连接。

12、作为优选,所述脱碳单元还包括有二氧化碳集气罐,脱碳解析机构的解吸气排出口通过输气管道与二氧化碳集气罐的进气口相连通。

13、作为优选,该系统还包括有trt发电装置,所述trt发电装置设置在活性炭吸附塔的上游,即高炉煤气输送管道与trt发电装置的进气口相连通,trt发电装置的排气口在通过输气管道与活性炭吸附塔的进气口相连通。

14、作为优选,在trt发电装置与活性炭吸附塔之间的输气管道上或在活性炭吸附塔的进气口处设置有第一气体温度检测计t。

15、作为优选,该系统还包括有换热器,所述换热器设置在活性炭吸附塔与炭吸收机构之间,即活性炭吸附塔的排气口通过输气管道与换热器的进气口相连通,换热器的排气口再通过输气管道与炭吸收机构的进气口相连通。

16、作为优选,在换热器与炭吸收机构之间的输气管道上或在炭吸收机构的进气口处设置有第二气体温度检测计t。

17、作为优选,换热器的换热介质入口与冷空气输送管道相连通,换热器的换热介质出口通过输气管道与热风炉的进气口相连通。

18、作为优选,所有的输气管道上均设置有独立的节气阀。

19、作为优选,所述第一输料装置、第二输料装置、第三输料装置、第四输料装置分别独立的为输料管、输料皮带或输料链板机中的一种。

20、在现有技术中,高炉煤气精脱硫的水解+湿法脱硫工艺、水解+干法脱硫工艺以及微晶材料吸附脱硫工艺各自不同程度的存在脱硫效率低、脱硫效果差、能源消耗大以及脱硫成本高等问题;此外,高炉煤气中co2排放占整个钢铁行业排放量的70%,也是co2控制的重点,当前最成熟的co2捕集为有机胺吸收-再生方法,有机胺co2捕集实质是利用碱性吸收剂溶液与混合气体中co2发生化学反应,形成不稳定的盐类,而盐类在一定的条件下会逆向分解释放出co2再生,从而达到将co2从混合气体脱除。但是由于有机胺为碱性溶液,而高炉煤气原始烟气中的hcl、h2s的酸性均比co2强,因此如果直接通入到有机胺溶液中,将导致有机胺溶液中毒,大幅减少其使用寿命。

21、在本实用新型中,将高炉煤气在煤气脱硫及脱酸单元的活性炭吸附塔中进行吸附处理,主要吸附煤气中含有的cos和h2s:即在活性炭吸附塔中碳基功能材料(一般为活性炭或者经过碱液浸过的碱性活性炭)的作用下,高炉煤气中cos、h2s发生主反应如下:cos+h2o=co2+h2s、h2s+o2=s+h2o,即在活性炭吸附塔中即可完成cos的水解及h2s的还原反应。之后将脱硫后的煤气在炭吸收机构中采用有机胺溶液进行吸收捕集获得高浓度二氧化碳产品,同时,获得高热值的高炉煤气,并可将该高热值的高炉煤气用于钢铁生产的其他工序,降低碳排放和提高资源利用效率。本实用新型通过活性炭吸附脱硫和有机胺炭吸收机构的耦合即可低能耗地实现高炉煤气的高效脱硫以及实现煤气中二氧化碳的捕集,操作流程简单,处理成本低,具有良好的的工业应用前景。

22、在本实用新型中,活性炭吸附塔中碳基功能材料的水解效率受高炉煤气中hcl影响较大,因此本实用新型的活性炭吸附塔中采取分层处理,分为前侧预处理层和后侧脱硫层,二者之间通过多孔板分隔,多孔板仅可以容许气体通过,高炉煤气先进入预处理层,并在预处理层中完成hcl的吸附,之后脱除hcl后的煤气在进入脱硫层,并在脱硫层内完成cos和h2s的吸附和转化,最终实现高炉煤气的脱硫脱酸处理,并获得了高热值的煤气(主要含可燃性气体和氮气,热值得到大幅提升)。

23、进一步的,在活性炭吸附塔中,碳基双功能材料随着反应的进行,预处理层的活性炭微孔中积累大量hcl,脱硫层的活性炭微孔中则积累了大量的单质硫,会使得活性炭吸附能力降低,因此本实用新型的煤气脱硫及脱酸单元配套设置有碳基再生机构,当预处理层内的活性炭吸附性能明显降低后,将该部分活性炭输送至第一碳基再生塔的水洗层和干燥层进行水洗处理和干燥处理后再输送至预处理层内循环使用。当脱硫层内的活性炭吸附性能明显降低后,将吸附有单质硫的活性炭输送至第二碳基再生塔通过间接换热的方式进行高温再生,其中硫单质蒸发后进行收集(例如通过燃烧室燃烧处理后获得二氧化硫,并输送至制酸机构制取硫酸),再生后的活性炭返回至脱硫层内进行循环使用,其中需要说明的是,第二碳基再生塔的高温再生温度一般控制在450℃左右,间接换热的热介质为外置热风炉或其他钢铁工序产生的高温热废气,可以实现以废治废的目的,降低能耗的同时,实现废热的二次利用。

24、在本实用新型中,在活性炭吸附塔的上游还设置有trt发电装置,通过trt发电装置可实现高温的高炉煤气的热量利用,同时合理控制高炉煤气进入活性炭吸附塔的温度,提高系统安全的同时,也进一步提高活性炭的吸附脱硫脱酸效率。

25、在本实用新型中,脱硫与脱酸处理后的高炉煤气中主要含co2、n2、co等气体,这部分气体往往还具有一定的温度,而本实用新型采用的是有机胺液对二氧化碳进行捕集,其较佳的吸收温度区间为35-45℃左右,因此,为了提高有机胺液的吸附效率,本实用新型在活性炭吸附塔与炭吸收机构之间还设置有换热器和温度检测计(第一气体温度检测计),进而可实时检测并调节脱硫与脱酸处理后的高炉煤气处于最佳的二氧化碳捕集温度区间。需要说明的是,有机胺液的热再生温度相对较低(一般为100-120℃),因此当吸附饱和后的有机胺液在有机胺液再生塔中进行热再生时,该有机胺液再生塔的热源可以直接来至于热风炉也可以为第二碳基再生塔进行换热后排出的换热介质。进而实现余热资源的充分利用,降低能耗和碳排放。有机胺液再生后可送回炭吸收机构的机胺液吸收塔循环使用,而其释放的大量二氧化碳则单独收集处理(例如用于制备干冰等)。

26、与现有技术相比较,本实用新型的有益技术效果如下:

27、1:本实用新型通过将活性炭吸附脱硫脱酸系统与有机胺吸收捕集二氧化碳系统进行耦合,实现了高炉煤气的精脱硫和二氧化碳减排,同时获得了高热值的高炉煤气,实现了低成本本、高效率、低能耗处理高炉煤气的目的。

28、2:本实用新型系统具有结构简单,易操作,煤气脱硫脱酸效率高,碳排放量低等优点,能够进行大规模的推广和应用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131933.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表